- •2. Физические методы обработки сырья и пищевых продуктов.

- •10. Гидромеханические процессы. Псевдоожижение и

- •17.Общая характереистика гидромеханических процессов,еремешиание, области применения оборудование.

- •11.Типовые процессы в технологии, классиф признаки, общая характ тепловых процессов, теплообмен, осн типы теплообменников,, области использования

- •13 Гидромех процессы,виды. Отстаивание,центрифугирование, области использования.,виды применяемого оборудования

- •26. Основные процессы брожения теста.

- •Вопрос 21 Биологич.Процессы… Микробиологический синтез

- •32,Технологичкая схема произ-ва плодовоовощных консервов.

- •31, Технология проз-ва муки.

- •30 Стадии технологического процесса производства пшеничного хлеба.

- •95. Основы робототехники и роботизации производства.

- •42. Типовые процессы в технологии.Мембран. Методы разд.Жидкостных систем.

- •26. Основные процессы брожения теста.

- •45. Типовые процессы в технологии. Разделение неоднородных газовых систем

- •41.Технология производства картофельного крахмала

- •44. Процессы выделения клеточного сока из кашки, отмывания свободного крахмала, рафинирования крахмального молока.

30 Стадии технологического процесса производства пшеничного хлеба.

Технологический процесс производства хлеба и булочных изделий состоит из следующих шести этапов: приема и хранения сырья; подготовки сырья к пуску в производство; приготовления теста; разделки теста; выпечки и хранения выпеченных изделий и отправки их в торговую сеть.

Основным сырьем хлебопекарного производства является пшеничная и ржаная мука, вода, дрожжи, соль. К дополнительному сырью относятся все остальные продукты, используемые в хлебопечении, а именно масло растительное и животное, маргарин, молоко и молочные продукты, солод, патока и др В настоящее время в хлебопекарной промышленности широко используются новые виды дополнительного сырья и улучшители (поверхностно-активные вещества, ферментные препараты, модифицированный крахмал, молочная сыворотка, сывороточные концентраты и др. Сырье, которое хранится на складе, перед замесом полуфабрикатов должно пройти определенную подготовку, в результате которой улучшаются его санитарное состояние и технологические свойства. При этом сырье очищают от примесей, жиры растапливают, дрожжи, соль и сахар растворяют в воде

Полученные растворы фильтруют и перекачивают в сборные емкости, откуда они поступают в дозаторы.

Прием и хранение муки. Мука поступает на хлебозавод отдельными партиями. Муку доставляют на хлебозавод тарным (в мешках) и бестарным (в цистернах) способами.

Дрожжи. В хлебопекарной промышленности применяют прессованные дрожжи, а также сушеные, жидкие дрожжи, дрожжевое молоко.

Соль и сахар. Соль поступает на хлебопекарные предприятия малой мощности в мешках и хранится в отдельном помещении насыпью или в ларях. . Как правило, сахар добавляют в тесто в виде раствора. В хлебопечении применяются следующие молочные продукты: молоко, сливки, сметана, творог и сыворотка. Натуральные молочные продукты относятся к скоропортящемуся сырью, поэтому их хранят при пониженной температуре.

2. Основные технологические стадии хлебопекарного производства

Технологический процесс приготовления хлеба состоит из следующих стадий: замеса теста и других полуфабрикатов, брожения полуфабрикатов, деления теста на куски определенной массы, формирования и расстойки тестовых заготовок, выпечки, охлаждения и хранения хлебных изделий.

2.1 Замес и образование теста

Замес теста—важнейшая технологическая операция, от которой в значительной степени зависит дальнейший ход технологического процесса и качество хлеба.

При замесе теста из муки, воды, дрожжей, соли и других составных частей получают однородную массу с определенной структурой и физическими свойствами

Разрыхление и брожение теста

Чтобы выпекаемое изделие было пористым и легко усваивалось, тесто перед выпечкой необходимо разрыхлить. Это обязательное условие хорошей пропекаемости теста.

Тесто под действием диоксида углерода начинает бродить, что позволяет получить хлеб с хорошо разрыхленным пористым мякишем.

.3 Приготовление пшеничного теста

Приготовление теста—важнейшая и наиболее длительная операция в производстве хлеба, занимающая около 70 % времени производственного цикла. применяют 2 осн.способа пр-ва хлебных и др.изделий из муки:1)приготовление пресных прод.для которых хар-но отсутствие брожения в промежуточных продуктах. 2)приготовление хлеб.изделий способом брож-я теста. 2.4 Разделка готового теста

При производстве пшеничного хлеба и булочных изделий разделка теста включает следующие операции: деление теста на куски, округление, предварительная расстойка, формование и окончательная расстойка тестовых заготовок.

.5 Выпечка хлеба.Выпечка – заключительная стадия приготовления хлебных изделий, окончательно формирующая качество хлеба. В процессе выпечки внутри тестовой заготовки протекают одновременно микробиологические, биохимические, физические и коллоидные процессы.

Хранение и транспортирование хлеба.

Выпеченный хлеб при хранении остывает и теряет в массе за счет усушки и черствения.

52 В зависимости от показателей температуры, различают мороженую и охлаждённую рыбу. Если консервирование рыбы происходит при температуре -1°C, то эту рыбу называют охлаждённой, если же температура консервирования снижается до -18°C, то речь идёт о мороженой рыбе. Рыба с повышенной жирностью замораживается при температуре -30°C. На качественном уровне охлаждённая рыба отличается от мороженой тем фактором, что в мороженой рыбе все микробиологические и протеолитические процессы прекращены полностью, а в случае охлаждённой рыбы, они всего лишь сильно замедлены. На сегодняшний день самыми используемыми на рыбоперерабатывающих предприятиях способами переработки рыбы методом охлаждения являются охлаждение дроблёным льдом, орошение холодным раствором и охлаждение погружением в холодную жидкость. Наиболее часто применяется метод охлаждения дроблёным льдом. Скорость замораживания рыбы-сырья зависит от температуры среды замораживания, от агрегатного состояния той среды, в которой происходит данный процесс и от относительной скорости перемещения среды вокруг замораживаемого объекта. В зависимости от того, какой хладагент используется в том или ином случае, выделяют бесконтактное замораживание, при котором отсутствует прямой контакт хладагента и рыбы; контактное, когда рыба контактирует с охлаждающей жидкостью или воздухом. В зависимости от того, происходит ли замораживание на воздухе в естественных условиях в зимнее время или в воздухе, который охлаждается искусственно, говорят о естественном и искусственном охлаждении.

Среди газообразных сред, в которых происходит замораживание, наибольшее распространение получил именно воздух, поскольку он дёшев и безопасен. Довольно редко используются для замораживания оптовых партий рыбы фреон, азот и двуокись углерода. На сегодняшний день на производстве применяют две технологии замораживания рыбы. Прежде всего, это замораживание поточным способом, для которого используются скороморозильные аппараты непрерывного действия, а также замораживание циклическим способом, для которого применяются так называемые циклические туннели, процесс замораживания рыбы в которых останавливается для отгрузки замороженной партии и загрузки следующей оптовой партии рыбы.

Одним из методов переработки больших партий поступившей рыбы является её копчение. Копчёной называется та рыба, которая была высушена в среде, образованной при пиролизе. В свою очередь пиролизом называется процесс теплового разрушения структуры и целостности древесных пород. Копчению поддаётся предварительно просоленная рыба. В зависимости от того, какой температурный режим соблюдается при проведении процесса копчения, различают горячее, полугорячее и холодное копчения.

58Механические процессы описываются законами механики твердых тел. Движущей силой механических процессов является разность усилий в различных точках обрабатываемого объекта.Механические процессы происходят с изменением формы материала, но без изменения физ-хим харак-к.К мех процессам относ сортир-е,измельч-е,прессование,гомогенизация. ДОЗАТОРЫ, устройства для автоматич. отмеривания заданной массы или объема твердых сыпучих материалов, паст, жидкостей, газов. Дозаторы обеспечивают выдачу дозы одного или неск. продуктов одному или разным потребителям. Объемные дозаторы применяют для дозирования газов, жидкостей, паст, реже твердых сыпучих материалов . Дозы от долей см3 до сотен (тысяч для газов) м3, производительность от менее чем см3/ч до тысяч м3/ч (для газов десятков тысяч), погрешность от 0,5 до 10-20%. Эти дозаторы просты по конструкции, достаточно надежны. Недостатки: зависимость объема дозы от т-ры и давления (особенно для газов), значительная погрешность при дозировании пенящихся сред. Дозаторы дискретного действия в простейшем случае состоят из одной калиброванной емкости, снабженной датчиком уровня, двух клапанов на входе в емкость и выходе из нее (для повышения точности и производительности дозаторы могут иметь несколько разных по объему емкостей) и блока управления - двухпозиционного автоматич. регулятора. Погрешность до 1,5%. Наименьшие погрешность и габариты имеют дозаторы дискретного действия на основе объемных счетчиков продукта (роторы - лопастные, с овальными шестернями, винтовые и др.). Угол поворота ротора, соответствующий объему прошедшего продукта, преобразуется в сигнал, поступающий в блок управления, к-рый вычисляет общий объем прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта. Дозаторы непрерывного действия состоят из расходомера (напр., индукционного), регулятора и запорного органа (вентиль, задвижка), блока управления и информации. Заданный расход обеспечивается благодаря изменению гидравлич. сопротивления регулятора по сигналу от блока управления, в к-ром определяется также общий объем прошедшего продукта. Запорный орган прекращает его подачу при достижении заданного объема. Дозы от 1 см3 до тысяч м3, точность поддержания расхода в пределах от 1,5- до 2-кратной точности расходомера. Наряду с дозаторами на основе расходомеров используют дозаторы в виде емкости с дозируемым продуктом, на выходе к-рой установлено постоянное гидравлич. сопротивление (диафрагма, спираль, лента, капилляр и т. п.). Стабильность расхода достигается поддержанием уровня или соответствующего давления в емкости. Весовые дозаторы применяют для дозирования твердых сыпучих материалов, реже - жидкостей. Дозы от нескольких г до сотен кг, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5%. Из дозаторов дискретного действия наиб. распространены в хим. пром-сти такие, в к-рых загружаемая емкость установлена на силоизмерит. преобразователях - тензометрич. или платформенных весах. Сигнал от преобразователя поступает в блок управления, с помощью к-рого автоматически взвешивается емкость и формируется команда для управления устройствами загрузки и выгрузки. В открытых емкостях с жидкостями массу продукта при дозировании определяют по пропорциональной ей высоте слоя жидкости. Достоинство таких дозаторов - компактность датчиков давления; недостаток - необходимость предварительной градуировки (определение зависимости гидростатич. давления от веса продукта в емкости). В дозаторах непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя.

53.Очистка диффузионного сока.Очистку сока проводят для удаления из него примеси несахаров,которых содержится 11-14% от веса всех сухих веществ.Для этого сок обрабатывают гашенойй известью,углекислым и сернистым газом с послед фильтров-м.Сначала проводят дефекацию,т.е добавл обычно в 2 приема к подогретому соку около 2% извести к весу свеклы.Под дейстивем извести из сока удаляются в виде осадка многие мин вещества,азотистые вещ-ва,орган кислоты,красящие и другие вещества. Затем следует сатурация, т.е обработка сока углекислым газом. Он разрущает нерастворимые соединения кальция с сахаром,что уменьш потери сахара, и соед с известью,не вошедшей в реакцию.В результате образ осадок СаСО3,кот после сатурации удаляют фильтров-м.Для этого сок с осадком пропуск через аппараты фильтрующ-фильтр-прессы,барабанные-вакуум-фильтры.Полученный сок подвергают сульфитации,т.е обработке сернистым газом,что способствует дополнительн очистке сока и снижает его цветность.При указанной обработке диффузионного сока и дальнейшей его переработке в нем поддерживают щелочную реакцию,иначе при кислой реакции будет происходить инверсия сахарозы в горячем соке.

55.Массообменные процессы характеризуются переходом одного или нескольких веществ из одной фазы в другую. Они обладают следующими общими признаками.Массообмен в гомогенных и гетерогенных системах приводит к разделению этих систем.В любом массообменном процессе участвуют как минимум две фазы: жидкая и паровая, жидкая и газовая, твердая и парогазовая, твердая и жидкая, две жидкие.Переход одной фазы в другую осуществляется за счет диффузии, в связи с чем массообменные процессы часто называют диффузионными.Движущей силой процесса является разность концентрации диффундируемого компонента. Процесс протекает в направлении фазы, имеющей меньшую концентрацию компонента.Перенос вещества из одной фазы в другую происходит через границу раздела фаз, на которой, как считают, состояние фаз является равновесным. Переход вещества из одной фазы в другую завершается при достижении равновесного состояния. Обмен молекул через границу раздела фаз при этом не прекращается, но концентрации компонентов в обеих фазах остаются неизменными и равными равновесному состоянию. Массообменные процессы относятся к обратимым. Это означает, что направление процесса, определяемое законами фазового равновесия, зависит от фактической концентрации компонентов в обеих фазах и от внешних условий (давления, температуры). К основным массообменным процессам относятся:Абсорбция,Адсорбция,Экстракция,Ректификация,Сушка,Кристаллизация,Растворение.Вобщественном питании часть массообменных процессов проводят в целях приготовления тех или иных продуктов. Такими процессами являются: растворение, кристаллизация, сушка, экстракция и в отдельных случаях ректификация. Прочие массообменные процессы являются сопутствующими. Сорбционные процессы, экстракция, растворение, сушка сопутствуют варке и жарке. Кристаллизация сопутствует процессам, связанным с охлаждением и замораживанием кулинарных изделий. Сущность процесса и область применения. абсорбцией называют процесс поглощения газов или паров из газовых или парогазовых смесей жидкими поглотителями. Поглотители в этом случае называются абсорбентами, а поглощаемый газ – абсорбтивом. При физической абсорбции между абсорбентом и абсорбтивом не происходит химических взаимодействий. Если между ними возникает химическая реакция, то процесс называется хемосорбцией.Для проведения процессов абсорбции применяют абсорбенты, обладающие избирательной, селективной способностью. Селективная способность абсорбентов позволяет проводить разделение самых сложных газовых смесей путем подбора таких поглотителей, которые абсорбируют только один определенный компонент.Абсорбционные процессы, как правило, сопровождаются тепловыми процессами. При этом в большинстве из них наблюдается выделение теплоты.Во многих отраслях промышленности процессы абсорбции широко применяют для извлечения ценных компонентов из газовых смесей, а также для очистки различных газовых систем от вредных примесей.В общественном питании абсорбцию применяют для насыщения различных соков, напитков, воды углекислым газом. К абсорбции иногда прибегают для уменьшения влажности воздуха в складских помещениях, хранилищах. При этом абсорбтивом являются пары влаги, а абсорбентом – концентрированные кислоты.Физическая сущность процесса абсорбции заключается в растворении газов в жидкости.

Аппараты, предназначенные для проведения абсорбционных процессов. Аппараты этого типа называют абсорберами. Современные абсорберы можно классифицировать на три основные группы: поверхностные и пленочные; насадочные; барботажные (тарельчатые).

абсорбера пленочного типа. Жидкость движется по внутренней поверхности трубок в виде тонкой пленки. Навстречу ей снизу вверх поднимается газ, подлежащий разделению. Пленочные абсорберы имеют небольшую поверхность раздела фаз.

В абсорберах насадочного типа для увеличения поверхности раздела используется так называемая насадка, представляющая собой кольца или какие-либо другие твердые тела. Эта насадка помещается в колонны. Абсорбирующая жидкость из разбрызгивателя поступает в слой насадки. Все ее элементы, т. е. отдельные кольца, покрываются жидкой пленкой. По насадке абсорбент стекает вниз и отводится из аппарата. Газ, подлежащий разделению, поднимается вверх. Абсорбтив поглощается жидкостью.Значительное распространение имеют также барботажные абсорберы В этих аппаратах разделяемая газовая смесь проходит через слой жидкости. Жидкость поступает сверху колонны на перфорированную перегородку и протекает через вертикальные переливные трубки с перегородки на перегородку. Газ поднимается снизу вверх, проходя через перфорированные перегородки, называемые ситчатыми тарелками.

66. Получение тихих вин. Столовые вина. Белые столовые вина готовят по следующей технологической схеме: дробление винограда и отделение гребней, стекание и прессование мезги, осветление сока, брожение, снятие вина с осадка, обработка и выдержка вина. Дробление винограда и отделение гребней с целью получения высококачественных столовых и шампанских виноматериалов осущ на валковых дробилках-гребнеотделителях. Эта машина состоит из дробильного устройства, представляющего собой 2 восьмилопастных резиновых валка, гребнеотделяющего устройства и сборника для мезги. Сок извлекается из мезги сначала на стекателях , на которых отделяют сусло-самотек, идущее на приготовление высококачественных белых столовых вин, а затем нам прессах. При получении красных столовых вин обеспечивают хороший контакт сусла с мезгой для более полного извлечения из нее красящих, дубильных и ароматических веществ. Получаемые вина отличаются интенсивной окраской, характерными вкусом и ароматом. Красные столовые вина готовят из красных сортов винограда с содержанием сахара не менее 17% и кислотностью 6-9 г/л. После дробления и отделения гребней мезга подается в накопительные резервуары, смешиваясь в потоке с SO2. Крепленые вина готовят путем полного сбраживания виноградного сока из сортов, обладающих способностью к высокому накоплению сахара при созревании или к завяливанию и заизюмливанию при перезревании. Процесс брожения останавливают спиртованием, добавляя ректификованный спирт. При изготовлении десертных вин спиртование осущ на начальных стадиях брожения, когда в сусле остается ещё довольно высокое количество сахаров. Введение повышенного кол-ва спирта перед окончанием брожения приводит к получению крепкого вина. Ароматизированные вина. Для их получения используют виноматериалы со слабовыраженным ароматом. Для полного удаления красящих и ароматических веществ виноматериалы обрабатывают активированным углем. Затем виноматериал подвергают деметаллизации и оклеивают бентонитом и желатином. Кулаж готовят из обесцвеченного сухого виноматериала, ректификованного спирта, раствора сахарозы в вине и ароматического экстракта.

64.Назначение и сущность процесса пастеризации. Пастеризация применяется для обработки различных жидких пищ прод (молоко, соки, сиропы, бульоны, пиво, вино), а также воды, которая поступает на предприятия пищ отраслей промышленности и общ питания не из централизованных городских водопроводных сетей.

Основная цель пастер – уничтожение болезнетворных микробов и подавление жизнедеятельности микроорганизмов, вызывающих порчу продукта. При пастер прежде всего погибают психрофильные бактерии. Не выдерживает высоких t большинство болезнетворных микроорганизмов, вызывающих всевозможные заболевания людей: туберкулез, дизентерия, тиф, дифтерит. Однако при пастер погибают далеко не все микроорганизмы. Остаются не уничтоженными споровые бактерии, выдерживают пастер некот виды термофильных бактерий. Эффективность процесса пастер определяется степенью уничтожения болезнетворной микрофлоры. Режимы пастеризации. Режимы пастер предопределяются t и продолжительностью выдержки продукта при этой t. Выделяют три режима пастер: 1) длительная 2) кратковременная 3) мгновенная, или моментальная. При длительной пастер. t среды сост 63-65 °С, выдержка – 30 мин; при кратковременной пастер – 72-76 °С и 20-30 с; при мгновенной пастер – 85-95 °С и 1-2 с.Выбор режимов пастер предопределяется технологическими условиями и свойствами продукта. Если продукт содержит какие-то компоненты, отличающиеся низкой термоустойчивостью (под действием высоких t быстро разрушаются), то следует применять длительную пастер.

В подавляющем большинстве случаев пастер следует проводить по кратковременному или мгновенному режиму.

Следует еще раз отметить, что этот процесс позволяет уничтожить далеко не все микроорганизмы и в продукте остается какое-то количество бактериальных клеток. И поэтому пастеризованный продукт необходимо сохранять в условиях, препятствующих развитию остаточной микрофлоры. Одним из таких условий является охлаждение продукта после пастеризации. Наилучшая температура охлаждения 2-4 °С. Во всяком случае она не должна быть выше 6-8 °С.

71.Назначение и сущность процесса стерилизации заключается в уничтожении всех видов микроорганизмов, в том числе и их спор. В пищ промышленности и общ питании стер применяют при произ-ве консервов, стойких в хранении продуктов. Осуществляется стер различными путями. Основным из них является тепловая стер. за счет нагрева продукта до высоких t. В стер существует зависимость между t нагрева продукта и продолжительностью выдержки. Иногда применяют дробную стерилизацию, которая заключается в многократном нагреве и охлаждении продукта. Сначала продукт нагревают до 100-110 °С, затем его охлаждают до 35-40 °С и выдерживают при этой t1-2 ч. Это делается для того, чтобы проросли споры. После этого продукт вновь нагревают до 100-110 °С, затем опять охлаждают до 35-40 °С и выдерживают 1-2 ч. Так повторяют несколько раз. Эффективность стер хар-ют коэффициентом стерилизующего действия, который представляет собой логарифм отношения начального и конечного количеств бактерий в единице объема продукта: C = lg(N0/NK). Между макс t стер продукта и коэффициентом стерилизующего действия сущ прямолинейная зависимость. Способы стер. Сущ 2 вида стер. Один из них закл в предварительной расфасовке и упаковке продукта с последующей стер При другом способе продукт сначала стерилизуют в потоке, а затем в асептических условиях расфасовывают в тару. Процесс стер в потоке осущ 2 путями. 1 основан на нагреве продукта через теплопередающую поверхность. Этот способ наз косвенной стер. Он осущ в теплообменниках трубчатого или пластинчатого типа. 2 путь стер – непосредственный нагрев продукта паром. Непосредственная стер осущ-ся или путем введения пара в продукт или путем введения продукта в пар. Стер путем непосредственного нагрева паром имеет ряд преимуществ. Одно из них заключается в мин расходе теплоты. 2 преимущество - нагрев осущ практически мгновенно, за десятые доли секунды. Это означает, что высокая t (140-160 °С) на продукт воздействует очень короткое время и составные элементы его не успевают денатурировать. После нагрева продукта до t стер он попадает в вакуум-камеры, где за счет самоиспарения очень быстро охлаждается. Более того, в вакуум-камере из продукта удаляется влага, которая в него попала при конденсации греющего пара.

При непосредственной стерилизации предъявляются особые требования к качеству пара, он должен быть особо чистым и не содержать никаких примесей. Косвенная стер, т. е. через теплопередающую поверхность, осущ. в общей сложности за сравнительно длительный промежуток времени (несколько секунд) и приводит к денатурации составных элементов продукта под воздействием высокой t (140-160 °С).

Стерилизацию продукта, расфасованного и упакованного в тару, осуществляют при t до 120 °С, при этом выдержка составляет около 20 мин.

68 и 90. Технологии производства безалкогольных напитков. Основы технологии производства соков. Требования к сырью, предназначенному для переработки, отличаются от требований к плодам и овощам для потребления в свежем виде. Для переработки на сок можно использовать плоды и ягоды с повреждениями кожицы (пятна, парша, ожоги), размер и форма плодов обычно не имеют значения. Однако недопустимо сырье загнившее. Такие сокоматериалы могут содержать микотоксин патулин. Плоды и ягоды для производства соков должны быть зрелыми. Недозрелые плоды имеют слабую окраску, повышенную кислотность, плотную мякоть. Соки из незрелых и недоразвитых плодов имеют меньшее количество ароматических веществ, гораздо ниже их качество и количество при получении концентрата ароматических веществ. При подборе сортов плодовых и ягодных культур для выработки соков без мякоти одним из основных показателей является содержание сухих веществ в сырье, от которого зависят экстрактивность сока и его качество. Для получения соков лучше использовать сорта осенние и осенне-зимние с сочной и кисло-сладкой мякотью, так как плоды летних сортов созревания, как правило, дают меньший выход сока, меньше содержат сухих веществ. Сорта, имеющие окрашенную кожицу и неокрашенный сок, для выработки натуральных соков непригодны. Существенное значение имеет массовая доля сахаров и кислот, которые определяют вкус соков. При высокой кислотности и малой сахаристости сок получается невкусным. К отдельным видам плодово-ягодного сырья существуют дополнительные требования. Например ,гранаты должны иметь кислотность в пределах 0,9-2,8%; крыжовник лучше использовать с желтой окраской, так как сок из красных ягод при переработке и хранении меняет цвет. Для получения соков с мякотью (нектаров) необходимо выбирать плоды с высоким содержанием мякоти. Особенностью технологии переработки цитрусовых плодов является наличие специфической кожуры и содержащихся в ней ценных эфирных масел, которые играют огромную роль в формировании вкуса сока, однако при попадании в сок могут придать ему неприятный посторонний привкус, поэтому их содержание в соках не должно превышать 0,01-0,002 об.%, чтобы сок был стойким при хранении и сохранял гармоничный вкус. Кожура цитрусовых является ценным компонентом производства безалкогольных напитков, кондитерских и других изделий. В связи с этим технология получения соков из цитрусовых предусматривает сначала извлечение масла из кожуры, а затем отжим сока на оборудовании, обеспечивающем переход значительной части мякоти в сок. Наличие мякоти обусловливает полноту вкуса и сохранение ценных биологически активных нерастворимых веществ в соке. Необходимо как можно тщательнее отделять сок от кожуры, поэтому плоды нельзя измельчать и прессовать в виде однородной массы. Для извлечения сока из цитрусовых разработаны устройства, в которых каждый плод обрабатывается отдельно. В настоящее время существует два способа плод режут пополам и из каждой половины извлекают сок при помощипереработки: плоды сдавливают с помощью сжимающего устройства в видевращающегося конуса; руки, одновременно снизу подводится дисковый нож, вырезающий из плода круг. Полученная масса после подработки передается на финишер (протирочную машину с ситами, имеющими разный диаметр ячеек) и сепаратор для освобождения от оставшихся грубых частиц. Фильтрацию и осветление цитрусовых соков практически не проводят, так как многие ценные составные части соков находятся во взвешенном состоянии. Пульпу, полученную на выходе из финишера, после подработки используют для получения соков с мякотью. Отделенную кожуру раздавливают и дробят для последующего получения эфирных масел и соков, содержащих тонкоизмельченную цитрусовую пульпу. Эти соки перерабатывают в напитки ,содержащие определенное количество мякоти плодов. Отжим мандаринового сока вышеуказанными способами сопряжен с трудностями, обусловленными строением плодов. Мандарины имеют форму сплющенного шара с вдавленным основанием; кожура у них хрупкая, свободно отстающая от долек, дольки слабо связаны между собой. Сок получают прессованием или экстрагированием. В целях предотвращения порчи и обеспечения длительного хранения соки обрабатывают путем использования повышенной, пониженной температуры или добавлением консервирующих химических веществ. В производстве соков в настоящее время применяют следующие стерилизация пастеризация (температура ниже 100 С); виды тепловой обработки: горячий розлив(продуктпри температуре свыше 100 С в укупоренной таре; асептическое консервирование с мгновенным нагревом донагревается в потоке); высокой температуры и охлаждением. В целях сохранности органолептических свойств и пищевой ценности соков тепловая обработка должна проводиться в щадящих режимах. При горячем розливе сока, поток которого движется тонким слоем, нагревается до 97-98 С в непрерывно действующих теплообменниках с автоматическим регулированием температуры и фасуется в подготовленную горячую тару (бутылки, банки) с немедленным укупориванием последней. Укупоренная тара с соком выдерживается в горячем состоянии около 20 мин, затем охлаждается. При розливе соков в банки емкостью 2 л и более для обеспечения стерилизации крышек и незаполненного верхнего пространства банок сразу после укупорки их укладывают на бок на 15-20 минут. После выдержки тару охлаждают орошением холодной водой или обдуванием холодным воздухом. При горячем розливе в мелкую тару тепла, содержащего в соке, недостаточно для стерилизации тары и крышек, поэтому при розливе должны строго соблюдаться санитарные условия. Асептическое консервирование заключается в .быстром кратковременном ( несколько секунд) нагреве сока до температуры 115-135 С с последующим быстром охлаждением до 25-35 С и розливе охлажденного сока в стерильных условиях в стерильную тару. Охлаждение до 0…- 2 С применяют при хранении соков-полуфабрикатов в крупных резервуарах в атмосфере диоксида углерода .Замораживание при температуре не выше –18 С осуществляют преимущественно для сохранности концентрированных соков с целью предотвращения потемнения и других нежелательных изменений при хранении и транспортировке на дальние расстояния . В современных условиях для консервирования фруктовых соков все шире применяются химические консерванты, добавление небольшого количества которых позволяет задержать или прекратить рост и размножение микроорганизмов. К химическим консервантам предъявляют определенные требования; они должны оказывать эффективное антимикробное действие, не изменять органолептических свойств продукта и, самое главное быть безвредными для организма. В натуральных соках допускается применять только сорбиновую кислоту, в соках-полуфабрикатах – сернистую, бензойную, сорбиновую.

70.Обработка и выдержка вин. Для всех типов вин предусматривается комплексная обработка, включающая следующие операции: кулаж, деметаллизацию, оклейку осветляющими веществами, обработку теплом и холодом, фильтрование и др. При выдержке вин в бочках или бутах используют такой технологический прием, как доливка и переливка вина. Вследствие испарения вина при хранении в бочке образующееся пространство заполняется воздухом, что отрицательно сказывается на качестве вина. Для того чтобы исключить доступ воздуха к вину, проводят доливку бочек и бутов вином того же сорта и возраста. Вино доливают в период хранения через определенные промежутки времени в зависимости от типа вина и его возраста. Цель переливки – своевременное от осадка и приведение всей массы вина в однородное состояние. Переливку проводят скрытым или закрытым способом. Открытую переливку вина проводят при свободном доступе воздуха.

Оклейка вина – введение органических или неорганических сорбентов, вступающих во взаимодействие с коллоидами вина и образующих хлопьевидные скопления, которые при оседании увлекают за собой взвеси и вещества, способные образовывать муть и придавать вину посторонние привкусы и запахи.

70.Выпаривание. Сущность и назначение процесса. Выпаривание – это тепловая обработка продуктов в вакууме в целях концентрации сухих веществ, содержащихся в жидкости. Основным назначением тепловой обработки продуктов в вакууме в общественном питании является получение пищевых концентратов при сохранении физико-химических свойств их компонентов, т. е. сохранении пищевой ценности кулинарных изделий.

В вакууме проводят тепловую обработку продуктов, неустойчивых к высоким температурам. Кроме того, широкое применение тепловая обработка в вакууме находит при сгущении (концентрации) ценных жидких пищевых продуктов: соков, молока, бульонов, соусов и других с тем, чтобы сохранить их высокую питательную ценность. Производство этих видов продуктов благодаря применению выпаривания, возможно осуществлять на центральных кулинарных комбинатах и обеспечивать ими столовые, буфеты. Концентрированные продукты проще транспортировать. Перед реализацией их требуется только разбавить кипяченой водой.

71. Аппаратурное оформление стерилизации продукта в таре может быть периодическим и непрерывнодействующим. К первому типу стерилизаторов относятся различного рода автоклавы, ко второму – роторные и гидростатические стерилизаторы.

Принцип работы стерилизаторов периодического действия заключается в том, что уложенный в корзины продукт помещают во внутреннюю полость автоклава. После герметического уплотнения крышки в автоклав подают греющий пар. Давление увеличивается постепенно с целью того, чтобы из него вытеснить воздух. При достижении требуемого давления и температуры осуществляют выдержку продукта. После завершения стерилизации постепенно снижают давление. Когда давление внутри актоклава будет снижено до атмосферного, открывают крышку и выгружают стерилизованный продукт. Стерелизация ведется в соответствии с формулой стерилизации: 15-20-20/120, где15-время в мин на нагрев при т-ре стер-ци ,20-время выдержки и охлаждения,120-т-ра охлаждения.

Непрерывнодействующие стерилизаторы бывают различных типов. Так, в консервной промышленности известны роторные стерилизаторы, а в отраслях пищевой промышленности, производящих жидкие стерилизованные продукты, широко применяют гидростатические стерилизаторы.

Роторные стерилизаторы состоят, как правило, из четырех горизонтальных большегабаритных цилиндров (корпусов). Первый и второй из них представляют собой подогреватели, третий – собственно стерилизатор, четвертый – охладитель. Цилиндры внутри имеют вращающиеся барабаны. Подлежащий стерилизации продукт в металлических банках поступает в первый цилиндр, где он нагревается горячей водой до температуры 80 °С. Во втором цилиндре продукт нагревается также горячей водой до температуры 90-95 °С. Нагретый продукт переходит в третий корпус – собственно стерилизатор, внутрь которого подается пар требуемого давления. Время нахождения продукта в стерилизаторе зависит от частоты вращения барабана. Из стерилизатора продукт переходит в охладитель, в котором в целях избежания бомбажа создают противодавление. Охлаждение осуществляется холодной водой, давление регулируется сжатым воздухом.

Гидростатические стерилизаторы состоят из трех вертикальных колонн, имеющих высоту до 20 м. Первая и третья колонны заполнены соответственно горячей и холодной водой, вторая колонна – паром. В первой колонне происходит предварительное нагревание продукта, во второй стерилизация, в третьей охлаждение. Внутри колонн находится транспортер-носитель, в который загружаются банки или бутылки с продуктом.

73,Получение вин, насыщ диоксидов углерода. Шампанские вина.Процесс их получения сост из получения виноматериалов и проведения шампанизации.Готовят по технологии бел стол вин.Используют только сусло-самотек и сусло первого прессования.Брожение проводят при пониженной т-ре.Молодые вина снимают с осадка и объединяют в однородные массы.Процесс шампанизации сост в естественном насыщении вина диоксидом углерода путем вторичного алкогольного брожения и воздействия на составные части вина ферментативных,хим. И физ-хим. Процессов, развивающихся при выдержке вина. 3 способа процесса шампанизации: бутылочный,резервуарный,непрерывный.

Игристые вина.Получают путем вторичного алкогольного брожения сух и крепленых виноматериалов.Для каждого наименования вина разные.

Газированные шипучие вина. Получают путем искусственного насыщения диоксидом углерода осветленных вин,прошедших технологич обработку.При открытии бутылки выделяется со2.

82. Массообменные процессы характеризуются переходом одного или нескольких веществ из одной фазы в другую. Они обладают следующими общими признаками.

1. Массообмен в гомогенных и гетерогенных системах приводит к разделению этих систем.

2. В любом массообменном процессе участвуют как минимум две фазы: жидкая и паровая, жидкая и газовая, твердая и парогазовая, твердая и жидкая, две жидкие.

3. Переход одной фазы в другую осуществляется за счет диффузии, в связи с чем массообменные процессы часто называют диффузионными.

4. Движущей силой процесса является разность концентрации диффундируемого компонента. Процесс протекает в направлении фазы, имеющей меньшую концентрацию компонента.

5. Перенос вещества из одной фазы в другую происходит через границу раздела фаз, на которой, как считают, состояние фаз является равновесным.

6. Переход вещества из одной фазы в другую завершается при достижении равновесного состояния. Обмен молекул через границу раздела фаз при этом не прекращается, но концентрации компонентов в обеих фазах остаются неизменными и равными равновесному состоянию.

7. Массообменные процессы относятся к обратимым. Это означает, что направление процесса, определяемое законами фазового равновесия, зависит от фактической концентрации компонентов в обеих фазах и от внешних условий (давления, температуры).

Сущность процесса и его назначение. Сушка представляет-тепломассообменный процесс, предназначенный для обезвоживания различных материалов и продуктов.

Процесс сушки осуществляется за счет подвода теплоты к высушиваемому продукту. В результате теплового воздействия на продукт происходит испарение влаги. Сушке в пищевой промышленности и общественном питании подвергают твердые, пастообразные и жидкие продукты. Сушат зерно, овощи, фрукты, хлеб, мясо, соки, молоко, бульоны, яйца и другие продукты.

Назначение сушки продуктов различное. В одних случаях сушка необходима для того, чтобы продукт можно было подвергнуть дальнейшей переработке, в других случаях сушка необходима для хранения и эффективного транспортирования продуктов, в третьих – для получения качественно новых продуктов, имеющих более широкую область использования, чем исходное сырье.

Так, без предварительной сушки невозможно хранить зерно и получить из него муку. Сушка применяется при производстве сахара и крахмала.Процесс сушки продукта состоит из трех этапов: перемещение влаги внутри высушиваемого объекта по направлению к его поверхности; парообразование; перемещение пара от поверхности материала в окружающую среду.

В начале процесса, т. е. в период, когда ведется подогрев продукта, удаляется лишь незначительная часть влаги. Затем начинается так называемый период постоянной скорости сушки. В этот период происходит удаление свободной влаги, при этом давление пара под материалом равно давлению пара чистой жидкости, испаряющейся при тех же условиях. Количество влаги, поступающей из внутренних слоев, полностью преобразуется в пар и удаляется с поверхности материала. В дальнейшем скорость сушки падает, к поверхности материала поступает меньше влаги, чем могло бы с нее испариться.

Существенное влияние на процесс сушки оказывают свойства, состав, размеры и форма высушиваемого продукта. Количество теплоты, подведенной к продукту, также оказывает влияние на эффективность сушки.

Аппаратура.

Конвективные сушилки бывают как периодического, так и непрерывного действия. Важным признаком подразделения конвективных сушилок является вид продукта (твердый, жидкий, пастообразный), подвергаемого сушке. Сушилки для твердых продуктов можно подразделить на следующие основные виды: камерные (шкафные), ленточные, барабанные, сушилки для сушки продукта в псевдоожиженном(кипящем) слое.

1. Туннельная сушилка работает при атмосферном р, в кач-ве теплоносителя – воздух. В канале туннельной сушилки(длина канала>15м) перемещ-ся волонетки, нагруж. противенями с высушенным материалом. Воздух может двиг-ся прямоточно, противоточно, перекрестно. Сушка длительная.

2.Камерная сушка. Осн.часть – камера, в кот. на ситах (стеллажах) высушив-ся материал. Воздух всасыв-ся вентилятором, проходя через подогрев-ль. Загрузка и выгрузка – вручную.

3. Ленточная, многоярусная. Высуш-мый мат-л поступ-т на верхн. транспортерную ленту из металлич. сит или прорезининой ткани.

Лента движ-ся до нижн. загрузочного люка, через кот. мат-л сбрасыв-ся на ленту, идущую в обратн. направлении.

4. Барабанная сушилка. Влажн. мат-л подается через загрузочн. бункер в верхн. честь барабана, вращ-сясо скоростью 3-8 м/мин и наклон-го под углом 3-6 градусов. в кач-ве сушильн.агента исп-т дымовые газы, перемещ-мые вентилятором или воздух, нагретый в колориферах.

5.Сушилка с кипящим слоем. Вертикальн. конич. сосуд, расшир-ся кверху, в нижн. части которого укреплена решетка. Мат-л поступ-т из бункера. Сушильн. агент (горяч. воздух, топочн. газы) подается вентилятором в конус через решетку. Скорость подачи сушильного агента устан-ся так, чтобы высушиваемый мат-л начал кипеть и перешел в псевдоожиженое состояние. В сушилках с кип. слоем достигается интенсивный масообмен и сушилка заканчив-ся за неск. минут.

6.Распылительная. Продукт распыляется специальным дисковым или форсуночным распылителем. Во внутреннее пространство башни подается горячий воздух. Распыление приводит к тому, что резко увеличивается поверхность контакта воздуха с продуктом. Это приводит к интенсивному испарению.Готовый порошкообразный продукт шнеком отводится к разгрузочному бункеру. Отработавший воздух из башни направляется в циклон или рукавные фильтры. После выделения из него частиц сухого продукта воздух отводится в атмосферу. Отделившиеся частицы продукта из циклона поступают в разгрузочный желоб.

7. Контактные (кондуктивные) сушилки применяют для сушки как твердых, так и жидких и пастообразных продуктов. Для сушки твердых продуктов среди контактных сушилок распространение получили шкафные, работающие при атмосферном давлении и под вакуумом. Принцип работы сушилки вакуум-шкафного типа состоит в том, что на пустотелые плиты, в которые поступает пар, укладывается продукт, подлежащий сушке. В результате контакта с греющей поверхностью продукт нагревается и из него удаляется влага. Для поддержания вакуума корпус сушилки соединен с конденсатором и вакуум-насосом.

Для сушки жидких и пастообразных продуктов применяют сушилки вальцового типа, которые можно подразделить на двухвальцовые и одновальцовые.

84. Спиртовое брожение — это процесс окисления углеводов, в результате которого образуются этиловый спирт, углекислота и выделяется энергия.

Сбраживание cахаров известно с глубокой древности. В течение столетий пивовары и виноделы использовали способность некоторых дрожжей вызывать спиртовое брожение, в результате которого сахара превращаются в спирт.

Брожение производят главным образом дрожжи, а также некоторые бактерии и грибы. В различных странах для получения спирта используют различные микроорганизмы.

Обычно при спиртовом брожении, кроме главных продуктов, образуются побочные. Они довольно разнообразны, но присутствуют в небольшом количестве: амиловый, бутиловый и другие спирты, смесь которых называется сивушным маслом — соединение, от которого зависит специфический аромат вина. Образование побочных веществ связано с тем, что превращение глюкозы частично идет другими путями.

Этот вид брожения очень важен в производстве хлеба, пивоварении, виноделии и винокурении. Если в закваске высока концентрация пектина, может также производиться небольшое количество метанола. Обычно используется только один из продуктов; в производстве хлеба алкоголь улетучивается при выпечке, а в производстве алкоголя двуокись углерода обычно уходит в атмосферу, хотя в последнее время её стараются утилизировать.

Молочнокислое брожение.

При сбраживании молока молочнокислые бактерии преобразуют лактозу в молочную кислоту, превращая молок в кисломолочные продукты (йогурт, простокваша и др.); молочная кислота придаёт этим продуктам кисловатый вкус.

При молочнокислом брожении конечным продуктом является молочная кислота.

С этим брожением люди знакомы издавна. Сквашивание молока, приготовление простокваши, кефира, квашение овощей — результаты молочнокислого сбраживания сахара молока или углеводов растений. Этот вид брожения осуществляется с помощью молочнокислых бактерий, которые подразделяются на две большие группы (в зависимости от характера брожения): гомоферментативные, образующие из сахара только молочную кислоту, и гетероферментативные, образующие, кроме молочной кислоты, спирт, уксусную кислоту, углекислый газ.

Молочнокислое брожение широко используется при выработке молочных продуктов: простокваши, ацидофилина, творога, сметаны. При производстве кефира, кумыса наряду с молочнокислым брожением, вызываемым бактериями, имеет место и спиртовое брожение, вызываемое дрожжами. Молочнокислое брожение происходит на первом этапе изготовления сыра, затем молочнокислые бактерии сменяются пропионовокислыми.

Молочнокислые бактерии нашли широкое применение при консервировании плодов и овощей, в силосовании кормов. Чистое молочнокислое брожение применяется для получения молочной кислоты в промышленных масштабах.

Большое значение спиртовое и молочнокислое брожение имеют про брожении теста. Спиртовое брожение вызывается дрожжами, в резу-те кот-го сахара превращаются в спирт и диоксид углерода. Скорость брожения зависит от темп., кислотности среды, кач-ва дрожжей. Повышенное сод-е соли, сахара, жира тормозит газообразование в тесте. Молочнокислое брожение вызывается молочнокислыми бактериями, кот-е попадают в тесто из воздуха с мукой и расщепляют глюкозу до молочной к-ты

Основная польза от брожения — это превращение, например, сока в вино, зерна и других исходных продуктов в пиво, а углеводов в двуокись углерода при приготовлении хлебного теста. Широко используется человеком также молочнокислое брожение для приготовления кисломолочных продуктов, квашения овощей и приготовления силоса.

У брожения есть несколько преимуществ, важных для приготовления или сохранения пищи. В процессе брожения можно получать важные питательные вещества или устранять непитательные. С помощью брожения пищу можно дольше сохранять, поскольку брожение может создать условия, неподходящие для нежелательных микроорганизмов. Например, при мариновании кислота, получаемая из доминирующей бактерии, препятствует росту всех других микроорганизмов.

85.Механические процессы описываются законами механики твердых тел. Движущей силой механических процессов является разность усилий в различных точках обрабатываемого объекта.Механические процессы происходят с изменением формы материала, но без изменения физ-хим харак-к.К мех процессам относ сортир-е,измельч-е,прессование,гомогенизация. ДОЗАТОРЫ, устройства для автоматич. отмеривания заданной массы или объема твердых сыпучих материалов, паст, жидкостей, газов. Дозаторы обеспечивают выдачу дозы одного или неск. продуктов одному или разным потребителям. Объемные дозаторы применяют для дозирования газов, жидкостей, паст, реже твердых сыпучих материалов . Дозы от долей см3 до сотен (тысяч для газов) м3, производительность от менее чем см3/ч до тысяч м3/ч (для газов десятков тысяч), погрешность от 0,5 до 10-20%. Эти дозаторы просты по конструкции, достаточно надежны. Недостатки: зависимость объема дозы от т-ры и давления (особенно для газов), значительная погрешность при дозировании пенящихся сред. Дозаторы дискретного действия в простейшем случае состоят из одной калиброванной емкости, снабженной датчиком уровня, двух клапанов на входе в емкость и выходе из нее (для повышения точности и производительности дозаторы могут иметь несколько разных по объему емкостей) и блока управления - двухпозиционного автоматич. регулятора. Погрешность до 1,5%. Наименьшие погрешность и габариты имеют дозаторы дискретного действия на основе объемных счетчиков продукта (роторы - лопастные, с овальными шестернями, винтовые и др.). Угол поворота ротора, соответствующий объему прошедшего продукта, преобразуется в сигнал, поступающий в блок управления, к-рый вычисляет общий объем прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта. Дозаторы непрерывного действия состоят из расходомера (напр., индукционного), регулятора и запорного органа (вентиль, задвижка), блока управления и информации. Заданный расход обеспечивается благодаря изменению гидравлич. сопротивления регулятора по сигналу от блока управления, в к-ром определяется также общий объем прошедшего продукта. Запорный орган прекращает его подачу при достижении заданного объема. Дозы от 1 см3 до тысяч м3, точность поддержания расхода в пределах от 1,5- до 2-кратной точности расходомера. Наряду с дозаторами на основе расходомеров используют дозаторы в виде емкости с дозируемым продуктом, на выходе к-рой установлено постоянное гидравлич. сопротивление (диафрагма, спираль, лента, капилляр и т. п.). Стабильность расхода достигается поддержанием уровня или соответствующего давления в емкости. Весовые дозаторы применяют для дозирования твердых сыпучих материалов, реже - жидкостей. Дозы от нескольких г до сотен кг, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5%. Из дозаторов дискретного действия наиб. распространены в хим. пром-сти такие, в к-рых загружаемая емкость установлена на силоизмерит. преобразователях - тензометрич. или платформенных весах. Сигнал от преобразователя поступает в блок управления, с помощью к-рого автоматически взвешивается емкость и формируется команда для управления устройствами загрузки и выгрузки. В открытых емкостях с жидкостями массу продукта при дозировании определяют по пропорциональной ей высоте слоя жидкости. Достоинство таких дозаторов - компактность датчиков давления; недостаток - необходимость предварительной градуировки (определение зависимости гидростатич. давления от веса продукта в емкости). В дозаторах непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя.

86. К гидромеханическим процессам относятсяте процессы,которые протекают в жидкостных или газовыхсистемахподвнешнимивоздействиями.Скоростьэтихпроцессов предопределяется законами гидроиаэродинамики.Движущей силой гидромеханических процессов является перепад давлений.

Сортирование по плотности частиц часто называют сепарированием сыпучих материалов. Отделение от сыпучих материалов металлических примесей называют электромагнитным или магнитным разделением (сепарированием).

Сепараторы для разделения сыпучих материалов по плотности подразделяют на гидравлические, пневматические, центробежные.

Гидравлические сепараторы выпускают отстойного и флотационного типов. Аппараты первого типа работают по принципу отстаивания. В проточный резервуар подаются, например, крупа и вода. Легкие примеси всплывают и уносятся с водой, а крупа оседает на дно. Гидравлические сепараторы флотационного типа работают по принципу флотации. Флотацией называется процесс, при котором к частицам продукта прилипают воздушные пузырьки. Частицы и воздушные пузырьки образуют агломераты. Если средняя плотность образовавшегося агломерата меньше плотности воды, то он поднимается вверх. Флотационные сепараторы чаще всего используются для разделения сыпучих систем, разные компоненты которых имеют различную способность прилипать к воздушным пузырькам. Частицы вместе с воздухом поднимаются вверх, образуя пенообразный слой, и сливаются из аппарата. Другие частицы (без прилипших к ним пузырьков воздуха) оседают на дно аппарата.

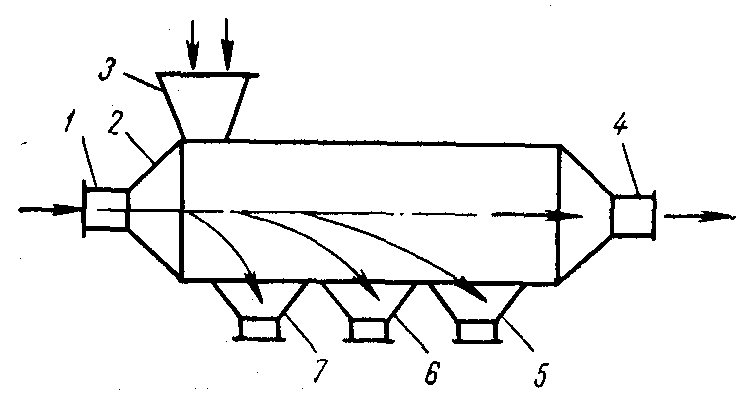

Схемы гидравлических сепараторов:

а – отстойного типа: 1 – резервуар; 2 – тяжелая фракция; 3 легкая фракция;4 – загрузочный бункер; 5 – патрубок для подачи воды; 6 – лоток для выхода легкой фракции; 7 – патрубок для выгрузки тяжелой фракции;б – флотационного типа: 1 – резервуар; 2 – тяжелая фракция;

3 – перфорированная труба для подачи воздуха; 4 – легкая фракция;5 – загрузочный бункер; 6 – патрубок для подачи воды;7 – лоток для выхода легкой фракции; 8 – патрубок для тяжелой фракции

К пневматическим (воздушным) сепараторам относятся различного рода вейки. Воздух, продуваемый через вейку, несет с собой частицы, которые постепенно осаждаются. Сначала оседают наиболее тяжелые, затем более легкие и, наконец, совсем легкие могут быть вынесены из аппарата вовсе.

Схема вейки:

1 – патрубок для входа воздуха; 2 – корпус; 3 – загрузочный бункер;4 – патрубок для выхода воздуха с легкими фракциями;5, 6, 7 – бункеры для сбора фракций разной плотности

88. Общая характеристика массообменных процессов. Массообменные процессы характеризуются переходом одного или нескольких веществ из одной фазы в другую. Они обладают следующими общими признаками.

1. Массообмен в гомогенных и гетерогенных системах приводит к разделению этих систем.

2. В любом массообменном процессе участвуют как минимум две фазы: жидкая и паровая, жидкая и газовая, твердая и парогазовая, твердая и жидкая, две жидкие.

3. Переход одной фазы в другую осуществляется за счет диффузии, в связи с чем массообменные процессы часто называют диффузионными.

4. Движущей силой процесса является разность концентрации диффундируемого компонента. Процесс протекает в направлении фазы, имеющей меньшую концентрацию компонента.

5. Перенос вещества из одной фазы в другую происходит через границу раздела фаз, на которой, как считают, состояние фаз является равновесным.

6. Переход вещества из одной фазы в другую завершается при достижении равновесного состояния. Обмен молекул через границу раздела фаз при этом не прекращается, но концентрации компонентов в обеих фазах остаются неизменными и равными равновесному состоянию.

7. Массообменные процессы относятся к обратимым. Это означает, что направление процесса, определяемое законами фазового равновесия, зависит от фактической концентрации компонентов в обеих фазах и от внешних условий (давления, температуры).

К основным массообменным процессам относятся:

1. Абсорбция – поглощение пара или газа жидкостью. При этом происходит переход вещества из газовой или паровой фазы в жидкую фазу. Обратный процесс, т. е. выделение газа из жидкости, называется десорбцией.

2. Адсорбция – процесс поглощения поверхностью твердого тела того или иного компонента из газа или жидкости. При адсорбции вещество из паровой, газовой или жидкой фазы переходит в твердую фазу. Обратный процесс, т. е. переход поглощенного газообразного или жидкого компонента с поверхности твердого тела, называется также десорбцией.

Процессы абсорбции и адсорбции часто объединяют общим названием – сорбционные процессы.

3. Экстракция (экстрагирование) – избирательное извлечение вещества из жидкости или твердого пористого тела жидкостью. При этом вещество из жидкой или твердой фазы переходит в жидкую фазу.

4. Ректификация – разделение гомогенных жидких смесей путем многократного взаимного обмена компонентами жидкой и паровой фаз. В процессе ректификации вещества из жидкой фазы переходят в паровую фазу, и наоборот.

5. Сушка – удаление влаги из твердых, пластичных и жидких материалов путем ее испарения. При этом влага из материалов переходит в паровую или газообразную фазу.

6. Кристаллизация – выделение твердой фазы из растворов. Вещество переходит из жидкой фазы в твердую фазу. К кристаллизации относятся также процессы превращения жидких расплавов в твердые кристаллические вещества.

7. Растворение – переход твердой фазы в жидкую. Фактически этот процесс может быть назван обратным процессом кристаллизации.

Процесс кристаллизации состоит из двух стадий. На первой стадии образуются зародыши (центры) кристаллизации, на второй стадии происходит рост кристаллов.

Процессы кристаллизации нашли широкое применение в пищевой промышленности при производстве сахара, соли, сгущенного молока, молочного сахара и многих других продуктов. В, общественном питании кристаллизацию применяют в тех случаях, когда надо очистить сахар, соль, лимонную кислоту и другие растворимые и кристаллизующиеся продукты.

В общественном питании процессы растворения в производстве кулинарной продукции играют как вспомогательную, так и основную роль. Приготовление, например, сахарных сиропов, рассолов, безусловно, является вспомогательным процессом, но совершенно необходимо. Для выработки многих кулинарных изделий, составляющими компонентами которых являются сахар и соль, процессы растворения приобретают основную роль. Основную роль процесс растворения выполняет при производстве продукции на основе сухого сырья. Так, приготовление бульонов, мороженого, восстановленного молока, киселей, муссов из сухих полуфабрикатов может быть эффективным, если рационально проведен процесс растворения исходного сырья.

Приготовление многих кулинарных изделий из концентратов также связано с растворением отдельных входящих в них компонентов.

87. Основные способы получения спирта. 1. Самый общий способ получения спиртов, имеющий промышленное значение, — гидратация алкенов. Реакция идет при пропускании алкена с парами воды над фосфорнокислым катализатором: СН2=СН2 + Н2О → СН3—СН2—ОН. Из этилена получается этиловый спирт, из пропена — изопропиловый. Присоединение воды идет по правилу Марковникова, поэтому из первичных спиртов по данной реакции можно получить только этиловый спирт. 2. Другой общий способ получения спиртов — гидролиз алкилгалогенидов под действием водных растворов щелочей: R—Br + NaOH → R—OH + NaBr. По этой реакции можно получать первичные, вторичные и третичные спирты. 3. Восстановление карбонильных соединений. При восстановлении альдегидов образуются первичный спирты, при восстановлении кетонов — вторичные: R—CH=O + Н2 → R—CH2—OH, (1) R—CO—R' + Н2 → R—CH(OH) —R'. (2) Реакцию проводят, пропуская смесь паров альдегида или кетона и водорода над никелевым катализатором. 4. Действие реактивов Гриньяра на карбонильные соединения . 5. Этанол получают при спиртовом брожении глюкозы: С6Н12О6 → 2С2Н5ОН + 2СО2↑.

89. Современная биотехнология. Биотехноло́гия — дисциплина, изучающая возможности использования живых организмов, их систем или продукты их жизнедеятельности для решения технологических задач, а также возможности создания живых организмов с необходимыми свойствами методом генной инженерии. Биотехнологией часто называют применение генной инженерии в XX—XXI веках, но термин относится и более широкому комплексу процессов модификации биологических организмов для обеспечения потребностей человека, начиная с модификации растений и одомашненных животных путем искусственного отбора и гибридизации. С помощью современных методов традиционные биотехнологические производства получили возможность улучшить качество пищевых продуктов и увеличить продуктивность живых организмов. Трансгенные растения — это те растения, которым «пересажены» гены других организмов. Картофель устойчивый к колорадскому жуку, был создан путём введения гена выделенного из генома почвенной тюрингской бациллы Bacillus thuringiensis, вырабатывающий белок Cry, представляющий собой протоксин, в кишечнике насекомых этот белок растворяется и активируется до истинного токсина, губительно действующего на личинок и имаго насекомых, у человека и других теплокровных животных подобная трансформация протоксина невозможна и соответственно этот белок для человека не токсичен и безопасен. Опрыскивание спорами Bacillus thuringiensis использовалось для защиты растений и до получения первого трансгенного растения, но с низкой эффективностью, продукция эндотоксина внутри тканей растения существенно повысило эффективность защиты, а также повысило экономическую эффективность ввиду того что растение само начало продуцировать защитный белок. Путём трансформации растения картофеля при помощи Agrobacterium tumefaciens были получены растения, синтезирующие этот белок в мезофилле листа и других тканях растения и соответственно непоражаемые колорадским жуком. Данный подход используется и для создания других сельскохозяйственных растений, резистентных к различным видам насекомых.

94.Современная биотехнология. Сов-ная биотех-ия постоянно оказ-ет влиян. на пищ. пром-сть посредством создания новых продуктов, а также снижения себестоимости и усовер-ия бактер-ых проц-ов, с незапамятных пор используемыых в произ-ве пр-ов пит-ия. Биот-гия поз-ет улучшить кач-во, пит-ую ценность и без-сть как с/х культур, так и пр-ов живот-го происх-ия. Кроме того, био-гия предоставляет массу возможностей усоверш-ия мет-ов перер-ки сырья в конечные прод-ты: натуральные аром-ры и крас-ли; ферменты и эмульгаторы; заквасочные культуры; новые средства для утилизации отходов; экологич. чистые произ-нные процессы; новые ср-ва для обес-ния сох-ния без-сти пр-ов в процессе изгот-ния. Полезные качества: На сов-ом рынке представлено большое кол-во поленых для здоровья растит. масел, получаемых с помощью био-гии. Био-гия поз-ла ученым снизить сод-ие насыщ. жирн. кислот в некоторых растит. маслах. Им также удалось осуществить трансформацию омега-6 полиненасыщенной линолевой жирной кислоты в омега-3 полиненасыщенную линоленовую, встречающуюся в рыбе и способствующую снижению уровня холестерина в крови. Биотехнологи, работающие с животными, тоже занимаются поисками путей повышения качества продуктов питания. Уже создана говядина с пониженным содержанием жира и свинина с повышенным соотношением мясо/сало. Био-гия подает большие надежды и в улучшении показателей продуктов функционального питания. Программы разработки и внедрения на рынок нутрицевтиков – продуктов-лекарств, систематическое употребление которых оказывает регулирующее действие на определенные системы и органы организма, улучшая здоровье человека. Биотехнологи занимаются улучшением качества растительного сырья также с точки зрения его привлекательности для покупателя и легкости приготовления. Ученые удлиняют срок хранения фруктов и овощей; делают морковь, паприку и сельдерей более хрустящими; создают не содержащие семян сорта дынь и винограда; продлевают длительность сезонно-географической доступности томатов, клубники и малины; улучшают вкусовые качества томатов, салата-латука, перца, зеленого горошка и картофеля. Большая часть работы по улучшению способности продуктов переносить тепловую обработку заключается в изменении соотношения содержания в них воды и крахмала. Например, богатый крахмалом картофель полезней, так как во время жарки он впитывает меньше жира. Другим полезным свойством крахмалистой картошки является то, что для ее приготовления требуется меньше энергии и, соответственно, меньше финансовых затрат. Большинство изготовителей томатных паст и кетчупов в настоящее время используют в качестве сырья созданные с помощью метода клеточных культур сорта томатов.