- •1.2 Напівпровідниковий лазер

- •1.3. Рідинні лазери

- •1.4.Лазери на барвниках

- •1.4.1 Лазери на органічних барвниках

- •1.5 Хімічний лазер

- •2.Застосування лазерів у промисловості і техніці

- •2.1.Загальні відомості про застосування лазерів у промисловості та техніці

- •2.2.Застосування лазерів у зварюванні

- •2.2.1.Загальні відомості про лазерне зварювання.

- •2.2.2.Лазерне зварювання твердотілим лазером

- •2.3.Лазерне різання металу

- •2.3.1.Загальні відомості про лазерне різання металу

- •2.3.2.Технологія лазерного різання металу

- •2.3.3Різка різних матеріалів

- •2.4.Використання лазерів на заходах

- •2.4.1.Загальні відомості про використання лазерів на заходах

- •2.4.2Можливості лазерів на заходах

- •2.4.3. Лазерна графіка

- •2.4.4.Потужність і видимість лазерів:

- •2.4.5.Використання лазерів в особливих умовах

- •2.5. Голографія

- •2.5.1 Голографія в вимірювальній техніці

- •2.5.2 Методи і засоби голографії

- •2.5.3 Оптична голографія

- •2.5.5 Висновки про голографію

2.3.3Різка різних матеріалів

Для розрізання металів в основному потрібна потужність лазера від 450-500 Вт і вище, для кольорових металів - від 1кВт і вище.

Різання вуглецевих сталей найчастіше виконують із застосуванням кисню в якості допоміжного газу. В результаті взаємодії кисню з нагрітим променем металом протікає екзотермічна реакція окислення заліза зазвичай з виділенням в 3-5 більше тепла, ніж від самого лазерного випромінювання. Якість торцевої поверхні реза - висока. На нижній кромці реза характерне утворення незначного грата.

Найбільшу проблему представляє можливість переходу процесу різання, що виконується на дуже малих швидкостях (як правило, менше 0,5 м / хв), в некерований автогенний режим, при якому метал починає розігріватися до температури горіння за межами впливу променя, що призводить до підвищення ширини реза і збільшення його шорсткості.

У ряді випадків, наприклад, при вирізці деталей з гострими кутами і отворами малого діаметра, замість кисню переважно використання інертного газу при високому тиску.

Лазерна резка неіржавіючої сталі, особливо великої товщини, утруднена процесом зашлаковиваніе реза через присутність в металі легуючих елементів, що впливають на температуру плавлення металу та його оксидів. Так, можливе утворення тугоплавких оксидів, що перешкоджають підводу лазерного випромінювання до оброблюваного матеріалу. Ускладнює процес різання і низька жидкотекучесть раплавленного оксидів, наприклад, властива для нержавіючих хромонікелевих і високохромистих сталей.

Для отримання якісного реза використовується азот високої чистоти, що подається при підвищеному тиску (зазвичай до 20 атм). При різанні нержавіючої сталі великої товщини потрібно заглиблення фокального плями променя в розрізається метал. Як наслідок, підвищується діаметр вхідного отвору і зростає подача газу всередину металу в зону розплаву.

Для лазерного різання алюмінію і його сплавів, міді та латуні потрібно випромінювання більш високої потужності, що обумовлено наступними факторами:

1) низькою поглинальною здатністю цих металів по відношенню до лазерного випромінювання, особливо з довжиною хвилі 10,6 мкм вуглекислотного лазера, у зв'язку з чим твердотільні лазери більш кращі;

2)високою теплопровідністю цих матеріалів.

Обробка малих товщин може виконуватися в імпульсному режимі роботи лазера, що дозволяє зменшити зону термічного впливу, а великих товщин - в мікроплазменной режимі. Плазмообразующих є пари легко іонізіруемих металів - магнію, цинку і ін Під дією лазерного променя в області реза утворюється плазма, що нагріває метал до температури плавлення і плавиться його.

При розрізуванні алюмінію застосовується допоміжний газ з тиском понад 10 атм. Структура торцевої поверхні реза - пориста з легко видаляється грата на нижній кромці різу. З підвищенням товщини металу якість торцевої поверхні реза погіршується.

При різанні латуні торцева поверхня різу володіє пористої шорсткою структурою з легко видаляється грата в нижній частині різу. Із зростанням товщини металу якість торцевої поверхні реза погіршується.

За допомогою вуглекислотних лазерів можлива обробка різних неметалів - фанери, дерева, ДВП, ДСП, пластику, оргскла, поліефірного і акрилового скла, ламінату, лінолеуму, гуми, тканини, шкіри, азбесту, картону та інших.

При розрізуванні поролону слід дотримуватися підвищені заходи пожежної безпеки, оскільки він може спалахнути. Через загоряння неможлива або дуже ускладнена різання товстого Пінокартон (при товщині більш 10 мм).

Неможливий або вкрай складний розкрій лазером таких матеріалів як текстоліт, склотекстоліт, гетинакс, стільниковий поліпропілен, полікарбонат, стільниковий полікарбонат. Утруднено розрізання матеріалів, схильних до розтріскування, наприклад, кераміки або скла.

Основними технологічними параметрами процесу лазерного різання є:

1) потужність випромінювання;

2) швидкість різання;

3) тиск допоміжного газу;

4) діаметр сфокусованого плями та ін

При імпульсному режимі до даних параметрами додаються:

1) частота повторення імпульсів;

2) тривалість імпульсів;

3) середня потужність випромінювання.

Ці параметри впливають на ширину реза, якість різання, зону термічного впливу та інші характеристики.

Малюнок 2.15. Вплив потужності випромінювання на швидкість різання металів

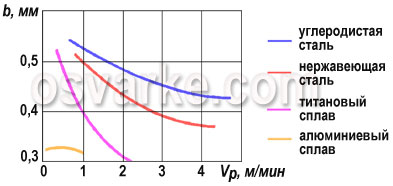

Малюнок 2.16. Вплив швидкості різання на ширину різа в метала

Якість різу визначається шорсткістю його поверхні. Вона відрізняється для різних зон по товщині металу. Найкраща якість характерно для верхніх шарів розрізаного металу, найгірше - для нижніх.

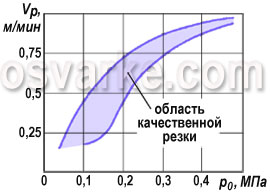

Малюнок 2.17. Вплив швидкості різання та надлишкового тиску кисню на розміри області якісною різання вуглецевих сталей товщиною 3 мм при потужності випромінювання 0,45 кВт

Малюнок 2.18. Залежність шорсткості поверхні реза вуглецевої сталі від надлишкового тиску кисню при різних швидкостях газолазерной різання

Переваги, недоліки і порівняльна характеристика:

Сфокусоване лазерне випромінювання дозволяє розрізати майже будь-які матеріали незалежно від їх теплофізичних властивостей. При цьому можна отримувати якісні і вузькі рези (шириною 0,1-1 мм) з порівняльною невеликою зоною термічного впливу. При лазерного різання виникають мінімальні деформації, як тимчасові в процесі обробки заготовки, так і залишкові після її повного охолодження. В результаті можлива різка з високим ступенем точності, в тому числі нежорстких і легкодеформіруємих виробів. Завдяки відносно нескладному управління лазерним пучком можна виконувати автоматичну обробку плоских та об'ємних деталей по складному контуру.

Лазерне різання особливо ефективна для сталі товщиною до 6 мм, забезпечуючи високу якість і точність при порівняно великій швидкості розрізання. Однак для металу завтовшки 20-40 мм вона застосовується значно рідше кисневої або плазмової різки, а для металу товщиною понад 40 мм - практично не використовується. [10]