- •1.2 Напівпровідниковий лазер

- •1.3. Рідинні лазери

- •1.4.Лазери на барвниках

- •1.4.1 Лазери на органічних барвниках

- •1.5 Хімічний лазер

- •2.Застосування лазерів у промисловості і техніці

- •2.1.Загальні відомості про застосування лазерів у промисловості та техніці

- •2.2.Застосування лазерів у зварюванні

- •2.2.1.Загальні відомості про лазерне зварювання.

- •2.2.2.Лазерне зварювання твердотілим лазером

- •2.3.Лазерне різання металу

- •2.3.1.Загальні відомості про лазерне різання металу

- •2.3.2.Технологія лазерного різання металу

- •2.3.3Різка різних матеріалів

- •2.4.Використання лазерів на заходах

- •2.4.1.Загальні відомості про використання лазерів на заходах

- •2.4.2Можливості лазерів на заходах

- •2.4.3. Лазерна графіка

- •2.4.4.Потужність і видимість лазерів:

- •2.4.5.Використання лазерів в особливих умовах

- •2.5. Голографія

- •2.5.1 Голографія в вимірювальній техніці

- •2.5.2 Методи і засоби голографії

- •2.5.3 Оптична голографія

- •2.5.5 Висновки про голографію

2.3.Лазерне різання металу

2.3.1.Загальні відомості про лазерне різання металу

Лазерна різка - це передова технологія контурного розкрою листових матеріалів, заснована на використанні в якості інструменту обробки сфокусованого лазерного променя регульованої потужності.

Лазерна різка, порівняно з традиційними видами різки (микроплазменной, киснево-ацетиленового та іншими), володіє рядом переваг: високою швидкістю різання, вузьким резом, паралельністю кромок стінок різу, мінімальної зоною термічного впливу.

Сфокусований лазерний промінь регульованої потужності - ідеальний інструмент для різання, що забезпечує якісну, гладку поверхню реза широкого спектру матеріалів.

Застосування в лазерного різання точних координатних столів знімає обмеження по геометричній складності вирізаних виробів. Використовуване програмне забезпечення дозволяє швидко створювати технологічні програми і легко імпортувати графічну інформацію.

Лазерну резку в порівнянні з традиційними способами (штампування, плазмова резка і механічна обробка) відрізняє те, що виконання замовлень здійснюється з більшою точністю, з меншою кількістю відходів, меншим допуском реза і, що особливо важливо, в самі стислі терміни і навіть невеликими партіями. [10]

2.3.2.Технологія лазерного різання металу

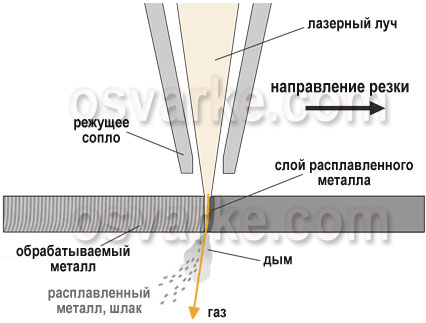

Вплив лазерного випромінювання на метал при розрізанні характеризується загальними положеннями, пов'язаними з поглинанням і відбиттям випромінювання, поширенням поглиненої енергії за обсягом матеріалу за рахунок теплопровідності і ін, А також низкою специфічних особливостей.

В області дії лазерного променя метал нагрівається до першої температури руйнування - плавлення. З подальшим поглинанням випромінювання відбувається розплавлення металу, і фазова границя плавлення переміщається в глиб матеріалу. У той же час енергетичний вплив лазерного променя призводить до подальшого збільшення температури, сягає другої температури руйнування - кипіння, при якій метал починає активно випаровуватися.

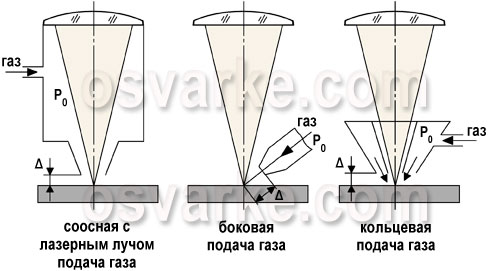

Таким чином, можливі два механізми лазерного різання - плавленням і випаровуванням. Однак останній механізм вимагає високих енерговитрат і здійснимо лише для досить тонкого металу. Тому на практиці різання виконують плавленням. При цьому з метою істотного скорочення витрат енергії, підвищення товщини оброблюваного металу і швидкості розрізання застосовується допоміжний газ, що вдихається в зону реза для видалення продуктів руйнування металу. Зазвичай в якості допоміжного газу використовується кисень, повітря, інертний газ або азот. Така різка називається газолазерной. [6]

Малюнок 2.9. Схема лазерного різання

Наприклад, кисень при газолазерной різанні виконує потрійну функцію:

спочатку сприяє попередньою окислення металу і знижує його здатність відображати лазерне випромінювання;

потім метал загорається і горить у струмені кисню, в результаті виділяється додаткова теплота, що підсилює дію лазерного випромінювання;

киснева струмінь здуває і відносить з області різання розплавлений метал і продукти його згоряння, забезпечуючи одночасний приплив газу безпосередньо до фронту реакції горіння.

В залежності від властивостей металу, що розрізає застосовуються два механізми газолазерной різання. При першому значний вклад в загальний тепловий баланс вносить теплота реакції горіння металу. Такий механізм різання зазвичай використовується для матеріалів, схильних займання і горіння нижче точки плавлення і утворюють рідких оксиди. Прикладами можуть служити низьковуглецевий сталь і титан.

При другому механізмі різання матеріал не горить, а плавиться, і струмінь газу видаляє рідкий метал з області реза. Даний механізм застосовується для металів і сплавів з низьким тепловим ефектом реакції горіння, а також для тих, у яких при взаємодії з киснем утворюються тугоплавкі оксиди. Наприклад, леговані і високовуглецеві сталі, алюміній, мідь і ін

Малюнок 2.10. Схеми подачі допоміжного газу в зону різання

Типи лазерів:

Лазер, як правило, складається з трьох основних вузлів:

джерела енергії (механізму або системи накачування);

активного (робочого) тіла, яке піддається «накачуванні», що призводить до його вимушеного випромінювання;

оптичного резонатора (системи дзеркал), що забезпечує посилення вимушеного випромінювання активного тіла.

Для різання зазвичай застосовуються такі типи лазерів:

твердотільні і

газові - з поздовжньою або поперечною прокачуванням газу, щілинні, а також газодинамічні.

В освітлювальної камері твердотільного лазера розміщуються лампа накачування і активне тіло, яке представляє собою стрижень з рубіна, неодимового скла (Nd-скла) або алюмо-иттриевой граната, легованого ітербію (Yb-YAG), або неодимом (Nd-YAG). Лампа накачування створює потужні світлові спалахи для збудження атомів активного тіла. За торцях стержня розташовані дзеркала - частково прозоре (напівпрозоре) і відбиває. Лазерний промінь посилюється в результаті багаторазових відбиттів всередині активного тіла і виходить через частково прозоре дзеркало. [10]

Малюнок 2.11. Схема твердотільного лазера

. Серійні твердотільні лазери мають порівняно невелику потужність, як правило, не перевищує 1-6 кВт. Довжина хвилі - близько 1 мкм (рубінового лазера - близько 694 нм). Режим випромінювання може бути як безперервним, так і імпульсним.

У газових лазерах в якості активного тіла застосовується суміш газів, зазвичай вуглекислого газу, азоту та гелію. У лазерах з поздовжньою прокачуванням газу суміш газів, що надходять з балонів, прокачується за допомогою насоса через газорозрядну трубку. Електричний розряд між електродами, підключеними до джерела живлення, використовується для енергетичного збудження газу. За торцях трубки розміщені відбиває і напівпрозоре дзеркала.

Більш компактними і потужними є лазери з поперечною прокачуванням газу. Їх загальна потужність може досягати 20 кВт і вищє.

Малюнок 2.12. Схеми лазерів з поздовжньою і поперечною прокачуванням газу

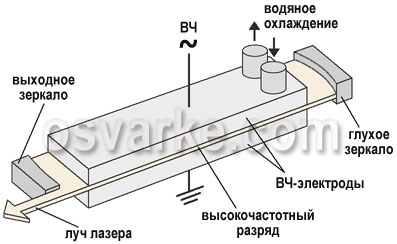

Вельми ефективні щілинні СО2-лазери. Вони мають ще менші габарити, а потужність їх випромінювання зазвичай становить 600-8000 Вт Режим випромінювання - від безперервного до частотно-імпульсного.

Малюнок 2.13. Схема щілинного лазера

В щілинному лазері застосовується поперечна високочастотна накачування активного середовища (з частотою від десятків МГц до декількох ГГц). Завдяки такій накачуванні збільшується стійкість і однорідність горіння розряду. Щілина між електродами становить 1-5 мм, що сприяє ефективному відведенню тепла від активної середовища. [8]

Найбільш потужні лазери - газодинамічні (100-150 кВт і вище). Газ, нагрітий до температури 1000-3000 К, протікає з надзвуковою швидкістю через сопло Лаваля (звужений посередині канал), в результаті чого він адіабатично розширюється і охолоджується в зоні оптичного резонатора. При охолодженні порушених молекул вуглекислого газу відбувається випускання когерентного випромінювання. Накачування лазера може здійснюватися допоміжним лазером або іншим потужним джерелом енергії. [10]

Малюнок 2.14. Схема газодинамічного лазера

Довжина хвилі випромінювання вуглекислотних лазерів складає 9,4 або 10,6 мкм.

Твердотільні лазери погано обробляють неметали, оскільки ряд таких матеріалів повністю або частково прозорий для випромінювання з довжиною хвилі близько 1 мкм, наприклад, оргскло. Лазерний промінь більш чутливий до нерівній поверхні оброблюваного матеріалу. Однак при розкрої алюмінієвих сплавів, міді та латуні твердотільні лазери мають перевагу в порівнянні з вуглекислотними, оскільки поглинання випромінювання поверхнею цих металів значно вище на довжині хвилі твердотільного лазера.

Вуглекислотні лазери більш універсальні і застосовуються для обробки майже будь-яких металів і неметалів. Крім того, у них дуже низька расходимость променя, що дає можливість розмістити джерело випромінювання далеко від зони обробки без втрати якості променя.