- •2. История бумаги. Современное сост. Бум. Промыш. ВРос. И в мире.

- •1.Основные положения и определения в технологии б (б, комп-ия б; вид, сорт и марка; б и к; обработка и переработка).

- •3.И 4 Классиф-я б.Характеристики, определяющие св-ва и кач-во б.

- •5.Общая технологическая схема производства б и краткая хар-ка основн произв-в.

- •6. Бумагообраз св-ва волокнистых полуфабрикатов(бс). Основ группы св-в, характер-х бс, влияние хим состава на бс.

- •9, Влияние пр-са р на вол-но и св-ва готовой б.

- •8. Цели процесса размола и его контроль. Теория процесса размола.

- •11. Машины периодического и непрерывного действия для размола вол - н.

- •12. Назначение, цели, методы процесса проклейки.

- •13. Классификация проклеивающих вещ-в. Способы оценки проклеики.

- •10.Влияние основных факторов размола на характер процесса и св-ва волокна..

- •16. Влияние технологических факторов на эффект канифольной пропитки.

- •17. Придание бумаге влагопрочности.

- •18. Влияние различных видов проклейки на свойства бумаги.

- •20. Требования, предъявляемые к нап-ям и хар-ка нап-ей, прим-ых в цбп.

- •17 Придание бумаге влагопрочности

- •19 Цели и задачи наполнения бумаги

- •21 Удержание наполнителя в бумаге, технологические факторы, влияющие на удержание. Полиэлектролиты.

- •22 Крашение бумаги.Краткая характеристика красителей.

22 Крашение бумаги.Краткая характеристика красителей.

Окрашивание бумаги в какой-либо цвет осуществляют или крашением бумажной массы, из которой изготовляется бумага, или окраской бумаги с поверхности при использовании для этой цели употребляемых в полиграфии методов нанесения печати или оборудования, применяемого в бумажной промышленности (клеильного пресса, бумагокрасильной машины и др.).

К окрашенным видам бумаги относятся: основы для фибры и пергамента, промокательная, для текстильных патронов и конусов, неактиничная, бутылочная, афишная, для спичечных коробок, писчая цветная, разные декоративные виды бумаги, некоторые разновидности упаковочной бумаги, конвертной, прядильной, электротехнических видов бумаги, салфеточной бумаги, бумаги для печати, а также другие виды бумажной продукции

В зависимости от вида и назначения окрашенной бумаги, способа крашения и условий осуществления этого процесса к используемым красителям предъявляются различные требования, которые в большинстве случаев сводятся к способности придания бумаге яркой окраски при минимальном их расходе и хорошем удержании на волокнах. Окраска при этом не должна смываться водой и должна быть свето- и теплоустойчивой, в отдельных случаях желательна кислото- и щелочестойкость красителя или устойчивость к каким либо специфическим химикатам, с которыми соприкасается окрашенная поверхность бумаги. Красители, используемые в разных видах бумаги санитарно-быгового назначения, должны быть нетоксичными, дешевыми, во многих случаях светостойкими и устойчивыми к действию обработок влажной среды. Сам процесс крашения по своей природе коллоидно-химический. При этом краситель из раствора должен быть равномерно и прочно закреплен на компонентах бумаги: волокнах, частицах минерального наполнителя и пр. Существенное значение при крашении имеют адгезионные явления и проявляющиеся при этом силы взаимодействия красителя с поверхностью, подлежащей окраске. Природа сил связи красителя с окрашиваемой поверхностью различна в зависимости от вида красителя и условий крашения.

Красители могут поступать на бумажную фабрику сухими и в разведенном виде с концентрацией 30—40%. Использование уже разведенных красителей имеет существенные преимущества: отпадает необходимость в наличии на бумажной фабрике баков для разведения красителей, снижается трудоемкость в приготовлении их растворов и устраняется проблема в образовании пыли, неизбежно возникающей при использовании порошкообразных красителей.

При этом к тому же расход красителей снижается на 20— 40 % за счет уменьшения потерь при взвешивании, растворении и т. д.

При применении на предприятиях бумажной промышленности красителей, поступающих в разведенном виде, открылись возможности использования систем автоматического (непрерывного или периодического) введения красителей в бумажную массу, что облегчает процесс окраски бумаги и способствует равномерному ее окрашиванию при выработке на быстроходных бумагоделательных машинах с уменьшением количества цветного брака.

К числу преимуществ окраски бумаги с поверхности нужно отнести возможность совмещения этого процесса с другими видами поверхностной обработки бумаги (придание влагопрочности, биостойкости, пластичности и пр.). Качество поверхностно окрашенной бумаги во многих случаях (но не во всех) превосходит качество бумаги, окрашенной в массе. При поверхностной окраске бумаги с повышенной массой 1 м2 наблюдается, по сравнению с окраской бумажной массы, существенная экономия дорогих красителей, достигающая 30—40 %. Следует также учитывать, что поверхностное крашение бумаги не влечет за собой спуск в водоем окрашенной сточной производственной воды. Это очень важно в условиях все более усиливающейся во всем мире борьбы за охрану природы. Для окраски бумаги применяют различные красители, которые можно разделить на неорганические (естественные и искусственные), используемые в настоящее время редко, и органические. Из неорганических красителей следует упомянуть ультрамарин, вводимый в бумажную массу для подцветки белой бумаги. Органические красители также могут быть естественными и искусственными. Именно последние получили в производстве бумаги наибольшее распространение, так как они обеспечивают возможности придания изготовляемой бумаге широкого разнообразия цвета и оттенка. Органические синтетические красители, применяемые для окраски бумаги, делятся на следующие группы: основные, прямые (субстантивные), кислотные, кубовые и сернистые. Большинство видов красителей представляют собой растворимые красящие вещества, которые усваиваются волокнами адсорбционно или путем непосредственного химического взаимодействия.

Пигментные красители — нерастворимые красящие вещества, которые либо синтезируются на волокнах из исходных материалов либо осаждаются на волокнах различными методами: химически из растворимых производных, разложением их солей или другим способом. К числу пигментных красителей относятся кубовые и сернистые красители, обладающие высокими показателями водостойкости и светопрочности. Кубовые красители характеризуются приданием окрашиваемой бумаге ярких цветов и сочных оттенков, что и обусловливает в ряде случаев их применение, несмотря на относительную дороговизну и усложненную технологию использования. Сернистые красители дешевы, но придают бумаге тусклую окраску.

Основные красители непосредственно хорошо окрашивают волокна древесной массы и небеленой (лучше жесткой) целлюлозы, но хуже волокна беленой целлюлозы, имеющие низкое содержание лигнина и гемицеллюлоз, и еще хуже — тряпичные волокна. Часто эти красители используют также для окраски волокон из смешанной макулатуры. Во всех этих случаях достигается получение практически бесцветной сточной воды. Для фиксации основных красителей на волокнах древесной массы, т. е. контакта волокон с красителем, достаточно всего лишь 20—30 с. Связь основного красителя с волокнами химическая. Сорбция этого красителя определяется содержанием в волокнах карбоксильных групп, к которым основные красители обнаруживают сродство.

Прямые красители обеспечивают непосредственно хорошую окраску волокон хлопка и беленой целлюлозы и значительно хуже окрашивают волокна древесной массы. При окрашивании прямыми красителями волокон беленой целлюлозы время контакта этих красителей с волокнами должно составлять до 2, а иногда и 4 мин в зависимости от марки красителя, требуемой интенсивности окраски и условий проведения процесса крашения. Прямые красители целесообразно применять для окраски неклееных видов бумаги: промокательной, основы для фибры, основы для пергамента, различной бумаги санитарно-бытового назначения. Эти красители образуют с гидроксильными группами целлюлозы водородную связь. При этом эффективность сорбции прямого красителя волокнами целлюлозы в значительной степени зависит от величины соответствующего электрокинетического потенциала. Последний, однако, не оказывает заметного влияния на сорбцию волокнами основного красителя.

Кислотые красители хорошо окрашивают шелк, шерсть и полиамидные волокна и плохо окрашивают целлюлозу, древесную массу и частицы каолина. Эти красители обычно используют для окраски проклеенной бумажной массы при избытке сернокислого алюминия. Кислотные красители не дают такую яркую окраску, как основные, но являются более светостойкими. В осаждении кислотных красителей на растительных волокнах, имеющих в воде отрицательный заряд, существенную роль играют силы электростатического притяжения, проявляющиеся в результате действия при крашении сернокислого алюминия. Окраску основными и прямыми красителями лучше осуществлять с использованием мягкой производственной воды, при окраске же кислотными красителями соли жесткой воды благоприятствуют процессу крашения.

23 ТЕОРИЯ КРАШЕНИЯ. И ТЕХНОЛОГИЧЕСКИЕ ФАКТОРЫ ПРОЦЕССА КРАШЕНИЯ БУМАГИ.

Сложность процесса крашения обусловлена не только различием свойств используемых при этом красителей, но и не-однороднос1ью по виду, «роению и химическому составу волокон, из которых изготовлена бумага, а также наличием в бумажной массе различно окрашиваемых наполнителей и проклеивающих веществ. В силу этого на процесс крашения тем или иным красителем оказывает влияние большое количество переменных факторов, среди которых можно выделить: вид окрашиваемых волокон и степень их помола, количество в бумажной массе наполнителей, проклеивающих веществ и сернокислого алюминия, рН и температуру среды при крашении, а также температуру сушки и конечную влажность высушиваемой бумаги. Несомненное влияние оказывает также степень использования оборотной окрашенной воды и оборотного брака, жесткость производственной воды, наличие или отсутствие процесса каландрирования бумаги и пр. Интенсивность окраски волокон целлюлозы красителями зависит также от того, подвергалась или не подвергалась окрашиваемая целлюлоза предварительной сушке и при какой температуре она высушивалась. Имеет значение и соотношение длины молекул красителя с размерами пор волокон. При большой длине молекул красителя последний не может проникнуть в мельчайшие поры волокон. Как правило, красители желтого цвета обладают относительно малой длиной молекул. По возрастанию длины молекул красители располагаются в последовательности- красные, синие, черные.

С повышением степени помола бумажной массы удельная поверхность волокон повышается, что способствует увеличению адсорбции ими красителей и получению бумаги с цветом более яркого тона. Ввиду чувствительности многих видов красителей даже к небольшим колебаниям величины указанных выше переменных факторов необходимо во избежание изменения окраски бумаги тщательно придерживаться постоянства технологического режима процесса крашения.

Указанные выше особенности крашения различных растительных волокон красителями разных групп свидетельствуют о сложности процесса, для качественного проведения которого часто пользуются одновременно красителями разных групп. При этом растворы красителей разных групп обычно нельзя смешивать во избежание выпадения осадка и вводят эти растворы в массу в определенной последовательности. Например, при совместном крашении бумажной массы основными и кислотными красителями первоначально в бумажную массу вводят кислотный краситель, а затем после канифольного клея и сернокислого алюминия — основной. Если крашение осуществляется совместным действием кислотного и прямого красителей, вначале в бумажную массу вводится прямой краситель. Он же вводится первым в бумажную массу при совместном крашении основными и прямыми красителями.

Расход прямых красителей в производстве санитарно-бытовых видов бумаги при окраске в слабые пастельные тона составляет до 0,2 % к массе волокон и от 0,2 до 1 % для окраски бумаги в средние и интенсивные тона.

При выработке различных видов бумаги расход красителей изменяется в широких пределах в зависимости от вида используемого красителя и требуемой интенсивности окраски.

Оптические отбеливатели — это вещества, способные частично поглощать сине-фиолетовую часть спектра света с преобразованием этого поглощения в виде видимого голубого свечения (флуоресценции), благодаря чему осуществляется оптический 'эффект отбелки бумаги. Очевидно, что чем больше излучаемая голубая флуоресценция оптического отбеливателя, тем эффективнее его действие. Оптические отбеливатели используются в весьма малых количествах и при этом придают бумаге столь высокую степень видимой белизны, которую не может обеспечить ни химическая отбелка волокнистых полуфабрикатов, ни использование белых наполнителей, не говоря уже о красителях для подцветки бумаги. Вместе с тем оптические отбеливатели не всегда применимы. Так, их нецелесообразно применять в композиции бумаги, содержащей более 20 % небеленой целлюлозы или древесной массы. Эти полуфабрикаты сами активно поглощают ультрафиолетовые лучи, что в значительной степени препятствует действию оптических отбеливателей. Чем желтее используемые волокнистые материалы и минеральные наполнители, тем меньше эффект от действия оптических отбеливателей.

На проклеенных канифольным клеем видах бумаги эффект оптической отбелки менее заметен, чем на неклееных. Влияние ошических отбеливателей при низком рН среды обычно меньше, чем при высоком.

Оптические отбеливатели можно вводить в бумагу различными способами: в бумажную массу, в клеильный пресс бумагоделательной машины или вместе с покровным слоем при использовании специального оборудования для мелования бумаги. Очевидно, чю способы нанесения оптических отбеливателей на поверхность бумаги экономически наиболее выгодны, так как в этом случае нет потерь с промоями, да и нет необходимости иметь оптический отбеливатель в толще бумаги, поскольку важной является белизна ее поверхности.

Расход оптических отбеливателей при их введении в бумажную массу (вводить следует до добавления сернокислого алюминия и после введения наполнителей) не превышает 0,1 — 0,2 % к абс. сухой массе всей композиции. При поверхностной обработке бумаги оптический отбеливатель используется в значительно меньшем количестве, а при введении его в покровную меловальную суспензию — всего лишь 0,1—0,15% от абс. сухой массы компонентов.

Оптические отбеливатели применяются для повышения белизны различных видов бумаги для письма и печати. Благодаря контрасту между белизной бумаги и цветом печатной краски или чернил текст, нанесенный на подобную бумагу, выглядит особенно четким и приятным для глаза. Хорошие результаты дает применение оптических отбеливателей для повышения белизны основы фотобумаги, картографической бумаги, основы для парафинирования, полотенечной, основы для слоистых пластиков и многих других видов бумаги. Целесообразным также является введение оптических отбеливателей в белый покровный слой коробочного картона. Рекомендуется также введение оптических отбеливателей в композицию белой оберточной бумаги для упаковки пищевых продуктов, портящихся под влиянием ультрафиолетовых лучей.

26 ДЕАЭРАЦИЯ БУМАЖНОЙ МАСС ПЕРЕД БДМ.

При отливе бумаги на бумагоделательной машине одним из нежелательных компонентов бумажной массы является воздух, обычно содержащийся в ней от 0,4 до 6 % по объему Это, казалось бы, небольшое содержание воздуха в массе на самом деле является высоким по отношению к объему волокон Так, в массе, поступающей на бумагоделательную машину с концентрацией волокон 0,5%, указанное содержание воздуха соответствует 80—1200% по отношению к объему волокон. Скоплению воздуха в бумажной массе способствует ее непрерывное перемешивание и перекачивание насосами, сопровождаемое засосом воздуха.

Газы присутствуют в волокнистой суспензии из трех состояниях— свободном,_ связанном и растворенном. Свободный— это газ, который стремится всплыть на поверхность массы и поэтому его концентрация уменьшается с увеличением расстояния от поверхности. Такой газ может быть легко удален. Связанный газ не удаляется простой выдержкой массы при пониженном давлении потому, что либо он прочно связан с волокнами, либо заключен внутри сгустков волокон, стабилизируя хлопья из-за действия сил поверхностного натяжения. При изменении температуры массы содержание растворенного в ней воздуха меняется. Так, с повышением температуры от 0 до 30 °С растворимость воздуха в воде уменьшается примерно в 2 раза. Растворенный в суспензии воздух не вызывает каких-либо серьезных затруднений.

Вредное влияние воздуха в бумажной массе обнаруживается при выделении его в виде пузырьков и сказывается в образовании пены и сгустков волокон в потоке массы, что, в свою очередь, влечет за собой появление в бумаге воздушных пузырей, неровного просвета и других дефектов. Увеличивается брак бумажной продукции и возрастает число обрывов бумажного полотна на бумагоделательной машине. Неудивительно, что эти затруднения возникают чаще летом при наличии теплой производственной воды, когда растворимость воздуха в суспензии снижается.

Воздушные пятна в бумаге легко обнаружить при рассмотрении ее на просвет. Они выглядят в виде просвечивающих пятен круглой формы При внимательном рассмотрении бумаги в отраженном свете эти воздушные пузыри вследствие большей прозрачности листа в этих местах кажутся несколько темнее общего фона бумаги.

Бумага с воздушными пузырями из за своей неоднородности неравномерно воспринимает типографскую краску, что отрицательно сказывается на качестве печати, особенно иллюстрационной.

При изготовлении цветных видов бумаги пенообразование нередко влечет за собой скопление частиц красителя на стенках пузырьков и получение вследствие этого неравномерной, с пятнами, окраски бумаги.

При изготовлении многослойного картона наличие воздуха в бумажной массе заметно снижает межслоевую прочность и часто наблюдается расслоение картона.

При большом содержании воздуха в массе часть воздушных пузырьков, адсорбируясь на поверхности волокон, препятствует контакту между ними, что снижает прочность бумаги из-за уменьшения поверхности образования межволоконных связей.

Одним из способов борьбы со скоплением воздуха в бумажной массе является сочетание предварительной очистки массы с ее деаэрацией.

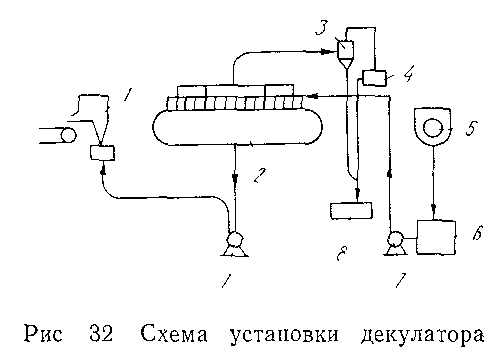

Большое распространение приобрела деаэрация бумажной массы в установке, получившей название декулатор. Эта установка (рис. 32) состоит из собственно декулатора-емкости цилиндрической формы 2 и системы создания в этой емкости вакуума, включающей паровой эжектор 3, вакуум-насос 4 и конденсатор 8. Масса после очистной аппаратуры 5 насосом 7 из сборника 6 подается в декулатор, куда она поступает через специальные незабивающиеся насадки, придающие массе вращательное движение и высокую скорость выброса. Масса ударяется о стенки декулатора и о продольно установленную в нем преграду, и пузырьки воздуха отделяются от воды и волокон. Для удаления воздуха в декулаторе создается глубокий вакуум 86—96 кПа. Постоянный уровень массы в декулаторе поддерживается автоматически, с пульта управления регулируют также температуру и степень вакуума в декулаторе. Освобожденную от воздуха бумажную массу насосом перекачивают в напорный ящик 1 бумагоделательной машины.

При практическом применении декулаторов были достигнуты следующие результаты: 1) полностью ликвидировано пе-нообразование и накапливание сгустков волокон в напорном ящике бумагоделательной машины; 2) оказались ненужными водяные спрыски для разбивки пены в напорном ящике открытого типа, вследствие чего сократился расход свежей воды и повысилась температура массы, что облегчило обезвоживание при выработке газетной бумаги примерно па 10%; 3) значительно сократились холостые пробеги бумагоделательных машин в связи с ликвидацией сгустков волокон и пены; 4) скорость машин в ряде случаев удалось повысить (при выработке газетной бумаги на 5—9%) и соответственно увеличить производительность бумагоделательных машин; 5) улучшилось качество бумаги за счет большей равномерности просвета, повышения плотности и гладкости, а также полного устранения воздушных пузырей в бумажном полотне; 6) благодаря деаэрации бумажной массы при сушке бумаги удалось снизить расход пара (по некоторым данным на 4 %).

24, 25 ОЧИСТКА БУМ. МАССЫ. ПОБГОТОВКА БУМ.МАССЫ К ОТЛИВУ.

Нередко перед отливом бумаги на бумагоделательной машине исходную бумажную массу отрегулированной концентрации из машинного бассейна через переливной бачок постоянного напора направляют для окончательного размола на коническую или дисковую мельницы, устанавливаемые не в размольно подготовительном отделе, а в начале зала бумагоделательных машин.

Большей частью назначение такого размола — рафинирование массы, т. е. разбивка отдельных сохранившихся пучков волокон и выравнивание степени помола всей массы с незначительным повышением общей степени помола массы (на 1 — 3 °ШР).

В отдельных, сравнительно редких, случаях при выработке некоторых технических видов бумаги размалывающие мельницы устанавливаются перед бумагоделательной машиной для осуществления основного непрерывного размола массы при частичной или полной ликвидации размольно-подготовительного отдела. В этих случаях устанавливаются последовательно или параллельно несколько мельниц.

Для осуществления последующей операции очистки бумажной массы от сора минерального и растительного происхождения необходимо прежде всего сильно разбавить водой бумажную массу, имеющую концентрацию в машинном бассейне 2,5—3,5 % и при этой же концентрации пропущенную через рафинирующую мельницу. Разбавление массы осуществляется оборотной водой от бумагоделательной машины и необходимо потому, что из относительно густой массы трудно удалить загрязнения. Кроме того, разбавление массы необходимо и для последующего отлива бумаги и получения ее с однородной структурой (с безоблачным просветом). В случаях относительно небольших производственных потоков массы ее разбавление оборотной водой производят в дозировочном бачке. На современных предприятиях обычно разбавление массы осуществляют с использованием смесительного насоса. В настоящее время эта схема разбавления массы из-за ее эксплуатационных преимуществ (легкая регулировка при интенсивном перемешивании массы с водой и равномерном разбавлении) получила распространение не только на предприятиях большой производственной мощности, но и на предприятиях с небольшими производственными потоками массы.

Смесительный насос устанавливают на первом этаже с таким расчетом, чтобы вода из сборника оборотной воды поступала во всасывающий трубопровод насоса самотеком под постоянным напором. В этот же трубопровод поступает масса из бака постоянного уровня. Количество поступающей массы регулируется задвижкой. Эта схема имеет и некоторые модификации с регулированием степени разбавления массы задвижкой на нагнетательном трубопроводе или же с регулированием подачи оборотной воды на обводном трубопроводе между нагнетательным и всасывающим трубопроводами.

При выработке различных видов бумаги концентрация массы в каждом случае различна и может отличаться между собой в очень больших пределах (от 0,1 % при выработке тончайших видов бумаги до 1,8% при выработке картона). 7. Очистка бумажной массы от сора необходима прежде всего для повышения качества изготовляемой бумаги. Кроме того, посторонние включения в бумажной массе служат одной из причин обрывов бумажного полотна при его изготовлении па бумагоделательной машине.

Виды сора в бумажной массе различны, как и различны причины его появления. Сор минерального происхождения попадает в бумажную массу в виде песка от дефибрерных камней и каменной гарнитуры размалывающих аппаратов. Металлические включения могут попасть от ножей размалывающих аппаратов, а также из недостаточно очищенной макулатуры или тряпичной массы (скрепки, кнопки и пр.). Загрязнения растительного происхождения (крупная костра, щепочки, кусочки коры, сгустки массы и пр.) могут появиться из полуфабрикатов при их плохой очистке. Кроме того, различного рода загрязнения могут попасть в бумажную массу с наполнителями и сернокислым алюминием, производственной водой, оборотным браком и из недостаточно чисто промытого оборудования и коммуникаций. Moгут попасть в бумажную массу и случайные посторонние включения (кусочки штукатурки или резины от конвейерных лент и пр.).

Особый вид загрязнений представляет собой слизь — скопление микроорганизмов (бактерий, грибов, водорослей) и продуктов их жизнедеятельности. Микроорганизмы поступают в производственные потоки со свежей водой и в условиях подходящей питательной среды быстро развиваются. В виде обрастаний они покрывают внутренние поверхности оборудования и трубопроводов, загрязняя потоки бумажной массы и оборотной воды. Бороться со слизеобразованнем методами сортирования массы нельзя, так как слизь проходит через ячейки сита или отверстия любой аппаратуры для сортирования бумажной массы. Действенные методы борьбы со слизеобразованием заключаются в тщательной и регулярной промывке оборудования и трубопроводов с периодическим использованием этом соответствующих антисептических средств.

Ранее применявшейся простейшей аппаратурой для отделения из бумажной массы посторонних включений большей плотности, чем плотность растительных волокон, была песочница— открытый деревянный или железобетонный желоб с наклонно установленными по ходу движения массы перегородками. При медленном движении массы над перегородками песочницы тяжелые включения осаждались на дне, на котором иногда были смонтированы электромагниты, облегчающие выделение из потока массы некоторых металлических включений. Ввиду малой производительности, громоздкости и необходимости периодических очисток это оборудование в настоящее время не применяется.

Для очистки бумажной массы от включений большей плотности, чем плотность растительных волокон, в настоящее время применяется аппаратура, в которой очистка осуществляется под действием центробежной силы.

Одним из аппаратов, основанных на этом принципе, является центробежный очиститель, применяемый перед бумагоделательными машинами сравнительно небольшой производительности и при выработке ограниченного ассортимента видов бумаги (конденсаторная и некоторые другие). Бумажную массу, содержащую минеральный наполнитель, через центробежный очиститель не пропускают.

Масса, поступающая сверху аппарата, крыльчаткой отбрасывается к стенкам внутреннего барабана. Отходы, отделяющиеся под действием центробежной силы, удаляются через патрубок, а предварительно очищенная масса через отверстие поступает из внутреннего барабана в наружный, где она дополнительно очищается и удаляется через желоб Производительность центробежного очистителя 60 м3/ч.

Большое распространение для очистки бумажной массы приобрели так называемые вихревые очистители, в которых очистка массы производится также под действием центробежной силы. Эти аппараты, занимающие мало места, устанавливают обычно батареями в одну, две и три ступени. Известны два основных типа вихревых очистителей: фортрапы и центриклинеры. Первые имеют цилиндрическую форму и две последовательно установленные на некотором расстоянии друг от друга резиновые диафрагмы, через отверстия которых вниз проходят отходы, а вверх по центральной оси аппарата поднимается очищенная масса. Центриклинеры имеют коническую форму, облегчающую процесс очистки массы, и в них отсутствуют диафрагмы. Благодаря простоте своего устройства и эффективной очистке бумажной массы центриклинеры вытеснили фортрапы и применяются повсеместно не только для очистки бумажной массы, но и для очистки полуфабрикатов (целлюлозы и древесной массы). Центриклинер представляет собой трубу конической формы При этом масса приобретает завихрения и движется вниз по спирали. Тяжелые частицы под влиянием центробежной силы отбрасываются к стенкам аппарата. Коническая форма трубы способствует развитию в ее нижней части большей центробежной силы, благодаря чему увеличивается эффект очистки массы Отходы удаляются по внутренней стенке трубы из нижней части аппарата. В центральной ее части создается зона разрежения, благодаря которой очищенная масса поднимается вверх и удаляется из аппарата через патрубок.

29 НАПОРНЫЕ ЯЩИКИ.

Напускные устройства бумагоделательных машин по своей конструкции существенно различаются между собой в зависимости от скорости машины. Дело в том, что качество изготовляемой бумаги в значительной степени зависит от относительной скорости поступления массы на сетку бумагоделательной машины по сравнению со скоростью движения сетки. Если скорость массы значительно меньше скорости сетки, волокна нижней части массного потока, касаясь каким-либо своим концом сетки, увлекаются последней и вытягиваются в машинном направлении, т. е. в направлении хода сетки. Вследствие этого изготовляемая бумага имеет ярко выраженную ориентацию волокон в машинном направлении преимущественно на своей нижней (сеточной) стороне. Последующие слои волокон касаются уже не сетки, а волокон нижнего слоя, не успевших еще полностью приобрес!и скорость сетки. Поэтому ориентация волокон в машинном направлении в этих слоях хотя и имеет место, но менее выражена. Еще менее выражена она на верхней поверхности бумажного полотна. Чем толще изготовляемая бумага, тем большее различие в ориентации волокон на ее верхней и сеточной сторонах.

Повышенная ориентация волокон в машинном направлении приводит к анизотропии в прочностных свойствах бумаги: существенно более высокой прочности бумаги в ее машинном направлении по сравнению с прочностью в поперечном направлении. Для большинства видов бумаги желательно небольшое различие в ориентации волокон и соответственно в прочности по машинному и поперечному направлениям. Поэтому в большинстве случаев необходимо, чтобы скорость поступления массы на сетку была бы примерно равна скорости сетки при допустимом отставании скорости массы от скорости сетки на 5—10%. Только в сравнительно редких случаях (при выработке шпагатной бумаги, бумаги для телеграфной ленты и пр.), когда нужна повышенная прочность бумаги именно в машинном направлении, скорость поступления массы на сетку существенно меньше скорости сетки. Превышение скорости массы над скоростью сетки ведет к наплывам массы на сетку с образованием на ней поперечных волн и к ухудшению равномерности просвета бумаги. При выработке отдельных видов бумаги, например тонкой конденсаторной, изготовляемой при низкой скорости бумагоделательной машины с длинным сеточным столом, практически невозможно создать столь малый напор массы перед выходом ее на сетку, который соответствовал бы скорости выхода массы примерно равной скорости сетки. В этом случае скорость массы несколько превышает скорость сетки. Скорость потока на самой сетке уменьшают подъемом сеточного стола в направлении от грудного вала к гауч-валу.

Скорость поступления на сетку бумагоделательной машины

27 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА, ОСНОВНЫЕ ЧАСТИ БДМ…

Для изготовления бумаги используются различные типы бумагоделательных машин, различающиеся между собой по принципу образования бумажного полотна: столовые (плоскосеточные), цилиндровые (круглосуточные), комбинированные, двухсеточные и их модификации, машины сухого способа изготовления бумаги. Тем не менее основным типом применяемых бумагоделательных машин до сих пор остается столовая машина.

По сравнению с первой бумагоделательной машиной Робера увеличилась ширина, скорость и, следовательно, производительность современных столовых машин, усовершенствовались конструктивные особенности сеточного стола, добавились прессовая, сушильная и отделочная части машины, привод машины теперь осуществляется от электродвигателей. Однако не изменился основной принцип изготовления бумаги из водной суспензии соответствующим образом обработанных растительных волокон, осаждаемых на непрерывно движущейся плоской сетке.

Если машина Робера имела ширину 0,64 м, скорость 10— 12 м/мин и производительность не более 0,5 i бумаги в сутки, то современные столовые бумагоделательные машины при ширине до 8—10 м могут достичь скорости до 1000—1500 м/мин и производительности до 500 т и более бумаги в сутки. Бумагоделательная машина Робера имела длину 2,5 м, современные столовые машины 120—-130 м. ин. Если принять: В —необрезная ширина бумаги на бумагоделательной машине, м; v — средняя (рабочая) скорость машины, м/мин, то очевидно, что каждую минуту бумагоделательная машина может изготовить Вv квадратных метров бумаги или 0,001Bvq кг бумаги, где q — масса 1 м2 бумаги, г. Cooт ветственно за 1 ч машина может изготовить 0,06Вvq кг бумаги. Однако 1 выбранный час непрерывной работы машины дает недостаточную информацию о ее практической работе, в процессе которой есть обязательные остановки машины для проведения необходимых ремонтных работ, а также смены одежды машины (сетки и сукон). Поэтому обычно интерес представляет хотя бы суточная работа машин с К1 — фактическим числом часов работы машины в сутки Здесь следует иметь в виду, что K1 является фактическим числом часов работы машины в сугки, средним за длительный период времени работы машины, а не за отдельно выбранные сутки, в течение которых могут и не производиться ремонтные или другие работы, требующие остановки машины. При проектировании обычно принимается К\ равным 22,5—23 ч в сутки.

Таким образом, суточная производительность бумагоделательных машин составит 0,06BvqK1, кг, при условии, что в процессе выработки не будет брака и обрывов бумажного полотна на машине, вызывающих холостой ход машины, т. е, времени работы машины без продукции на накате (времени, необходимого для ликвидации обрывов бумажного полотна). Указанная производительность называется суточной производительностью машины брутто. Обозначим коэффициент производительности машины, учитывающий ее холостой ход,— К2 и коэффициент производительности машины, учитывающий брак на машине,— К3,-Обычно в зависимости от вида вырабатываемой бумаги, технического состояния бумагоделательной машины и квалификации обслуживающего персонала холостой ход машины составляет 2—5 % от времени всей работы машины и, следовательно, K2 соответственно равняется 0,98—0,95.

Брак в производстве бумаги в зависимости от тех же причин, включая потери бумаги при обрезании кромок на перемотно-резательном станке, при суперкаландрировании и пр. составляет от 2 до 12 % и соответственно /G, равняется 0,98—0,88.

Очевидно, что суточная производительность бумаги нетто Р, кг/сут, определится по формуле :

Эта суточная производительность нетто соответствует количеству товарной продукции. Выработка бумаги брутто на накате определяется по той же формуле, но соответствующие коэффициенты учитывают холостой ход и брак на машине (без учета соответствующих потерь при различных операциях в отделочном цехе).

30 РАБОТА НАПУСКНОГО УСТРОЙСТВА.

где g — ускорение силы тяжести, равное 9,81 м/с2; h —напор массы перед выпускной щелью, м (считается до середины высоты щели); (µ — коэффициент истечения (вытекания), зависящий от формы выпускной щели и сопротивлений, оказываемых выходу массы на сетку деталями напускного устройства, а также от вязкости массы.

Вязкость массы в свою очередь зависит от ее температуры, степени помола, концентрации, композиции и т. д. Поэтому величину коэффициента истечения нельзя считать строго постоянной. Однако в расчетах при истечении потока на сетку из-под вертикальной линейки принимают ц = 0,6—0,7, из-под "наклонной линейки в зависимости от угла наклона от 0,75 до 0,8 и из выпускной насадки —0,94—0,98.

При установлении необходимого напора массы следует иметь в виду, что скорость сетки отличается от скорости машины, определяемой по скорости намотки бумаги на накате, и составляет в зависимости от вида изготовляемой бумаги от 85 до 95 % от скорости машины.

Напускное устройство с вертикальными подпорными линейками, ранее устанавливаемое на тихоходных бумагоделательных машинах. Напор массы в данном случае не превышает 0,1—0,12 м. Устройство состоит из грудной доски , резинового фартука и трех укрепленных на форматной каретке вертикальных подпорных линеек с маховичками для регулирования высоты щели по всей ширине машины. Линейки служат для создания необходимого напора массы, устранения струй и задержания пены Для разбивки пены над линейками устанавливают водяные спрыски

Задача создания нужного напора и, следовательно, необходимой скорости выхода массы на сетку была решена благодаря созданию различных конструкций напускных устройств у открытых напорных ящиков, применение которых позволило осуществить работу бумагоделательной машины при скорости до 450 м/мин. Напускное устройство открытого напорного ящика с вращающимся от самостоятельного привода распределительным перфорированным валиком у выпускной щели. Валик «утоплен» с тем, чтобы даже при низком напоре массы перед выпускной щелью он неизменно находился под уровнем массы и при своем вращении не нагнетал в массу захватываемый воздух.

Открьпый напорный ящик, в котором поток массы для успокоения проходит через несколько отделений и затем через перфорированный валик и выпускную насадку поступает на сетку.

Поток массы поступает в напорный ящик через потокораспределитель, затем, пройдя через вращающиеся в двух отделениях ящика перфорированные валики и обтекаемой формы выпускную насадку, выходит на сетку.

При проектировании бумагоделательных машин, работающих при скорости 300 м/мин, предпочтительнее выбирать напорный ящик закрытого типа, а при скорости 450 м/мин и выше такой ящик совершенно необходим, так как для обеспечения необходимой скорости бумажной массы при ее поступлении на сетку потребовался бы чрезмерно большой гидростатический напор массы в напорном ящике, что в значительной степени усложнило бы конструкцию напорного ящика. Так, при скорости работы машины 600 м/мин напор массы в ящике превысил бы 5 м. Поэтому у быстроходных бумагоделательных машин устанавливают напорные ящики закрытого типа.

Напорные ящики закрытого типа с воздушной подушкой. Масса из коллектора через перфорированную потокораспределительную плиту поступает в напорный ящик, где, пройдя через два вращающихся перфорированных валика , вытекает на сетку через выпускную щель . Напор массы складывается из гидростатического столба массы и давления воздуха в воздушном пространстве над массой.

Другая разновидность напорного ящика с воздушной подушкой. В этой конструкции ящика равномерное распределение массы по ширине ящика достигается последовательным пропуском массы через несколько вращающихся перфорированных распределительных валиков. Для поддержания на постоянном уровне высоты столба массы избыток ее поступает в переливную трубу, куда одновременно отводится пена, находящаяся на поверхности массы. Таким образом, при постоянном уровне массы в ящике необходимый напор поддерживается регулированием давления воздуха, подаваемого компрессором в верхнюю часть напорного ящика. Управление работой современных напорных ящиков в настоящее время осуществляется различными системами автоматического управления.

Хорошо себя зарекомендовали и получили распространение при выработке широкого ассортимента бумаги на совре-менных быстроходных бумагоделательных машинах закрытые напорные ящики гидродинамического типа. В них отсутствует воздушная подушка, отсутствуют и вращающиеся перфорированные валики. Ящики подобного типа примерно в 2 раза легче ящиков с воздушной подушкой. Они обеспечивают в поступающем на сегку потоке интенсивную микротурбулентность и высокую степень диспергирования. Одним из известных ящиков гидродинамического типа является ящик Конверфло .

Масса из коллектора проходит через потокораспределитель в виде пучка конических труб , встроенных в трубную ре-шегку, и затем дополнительно диспергируется, проходя через перфорированную перегородку и между закрепленными в ней шестью тонкими эластичными пластинами из нержавеющей стали.

Разновидностью ящика Конверфло является ящик Страта-фло, представляющий собой конструкцию как бы из нескольких независимых ящиков Конверфло. Назначение ящика Страта-фло — осуществить возможность одновременного подводаразличных видов массы для изготовления многослойных видов бумаги и картона. Благодаря установленным в ящике перегородкам различные виды используемой массы между собой не соприкасаются вплоть до выхода из напускного устройства.

Поступающий на сетку бумагоделательной машины поток бумажной массы не должен образовывать брызг при встрече с сеткой. Поэтому идеальной является траектория потока по возможности параллельная направлению сетки с icm, чтобы угол встречи потока с сеткой приближался к нулю Желательно, чтобы встреча потока с сеткой была за вертикальной линией, проходящей через центр грудного вала (первого вала сеточного стола бумагоделательной машины).

Регулированием величины открытия щели на отдельных ее участках достигается равномерность распределения волокнистой массы по ширине машины. Общая высота открытия выпускной щели напорного ящика зависит от концентрации массы, поступающей на сетку бумагоделательной машины.

28 ПОДВОД МАССЫ К БДМ. ПОТОКОРАСПРЕДЕЛИТЕЛИ.

Качество бумаги, изготовляемой на бумагоделательной машине, в значительной степени определяется условиями поступления бумажной массы на сетку машины. Для получения бумаги с однородными свойствами необходимо, чтобы была обес печена однородность смеси волокон и воды в потоке массы, равномерно без струй поступающей на сетку машины Эта однородность смеси волокон и воды должна сохраняться как по ширине машины, так и во времени, на протяжении всего процесса изготовления заданного вида бумаги

Хотя некоторые напускные устройства и оборудуются различными приспособлениями для равномерного распределения суспензии волокон (перегородки, перфорированные вращающиеся валики), тем не менее для эффективной работы этих устройств необходимо, чтобы масса поступала в напорный ящик уже достаточно равномерной. Это достигается установкой потокораспределителей на участке между очистной аппаратурой и напорным ящиком Потокораспределители имеют различную конструкцию, но преследуют одну цель обеспечить равномерное распределение волокон за счет создания одинаковой скорости течения потока по всему его сечению

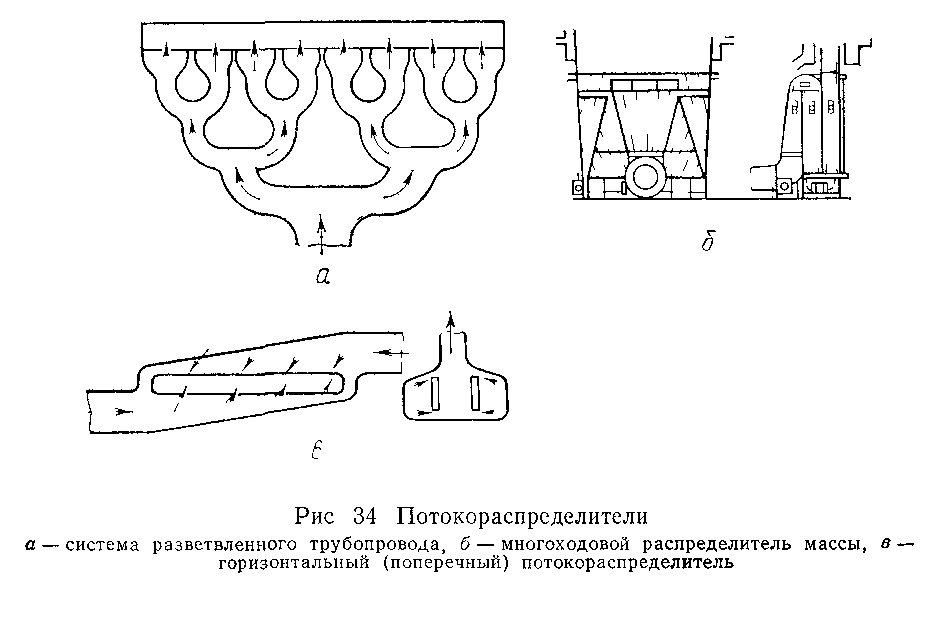

На рис изображены некоторые конструкции потокораспределителей, которые можно встретить у относительно старых бумагоделательных машин.

Потокораспределитель на рис,а представляет собой разветвленный трубопровод, скорость массы в котором равномерно распределяется по всей ширине напорного ящика, имеющего ширину сетки машины

В многоходовом потокораспределителе (рис, б) каждое колено распределителя наряду с расширением имеет непрерывно уменьшающуюся высоту поперечного сечения, благодаря чему скорость массы в трубе, откуда она поступает в потоко-распределитель, постепенно равномерно распределяется по всей ширине напорного ящика.

Недостатком указанных типов распределителей является их громоздкость. Кроме того, их трудно очищать во время остановки оборудования от приставших к стенкам комочков бумажной массы

Лишен указанных недостатков горизонтальный (поперечный) Потокораспределитель (рис, в), в который масса поступает с двух сторон по клиновидным каналам, образованным специальной перегородкой, не доходящей до конца узкого канала. Два потока смешиваются в один, поступая в напорный ящик по всей его ширине Так как площадь поперечного сечения каналов уменьшается пропорционально уменьшению потоков массы в каналах, скорость ее прохождения по всей ширине машины остается постоянной. Более простыми являются многотрубные потокораспредели-тели с односторонней и двусторонней подачей массы. На рециркуляцию отводится от 5 до 15 % массы, поступающей в потокораспределитель. Эти потокораспределители получили достаточно широкое распространение у современных бумагоделательных машин, в том числе и у скоростных.

В настоящее время все большее применение получают еще более простые потокораспределители, являющиеся в сущности модификацией потокораспределигелей с односторонней подачей массы. Они непосредственно примыкают к стенке напорного ящика и состоят из коллектора прямоугольного переменного сечения с длиной, равной ширине напорного ящика, и перфорированной двухступенчатой плиты, через отверстия которой проходит масса из коллектора в напорный ящик по всей его ширине. При проходе через плиту на участке из узких отверстий первой ступени в более широкие отверстия второй ступени масса испытывает резкое расширение, способствующее разбивке комочков и равномерности распределения массы по всей ширине ящика. В коллекторе также предусмотрен отвод из его узкого конца примерно 10 % массы на рециркуляцию

24. Подготовка бум. массы к отливу и ее подача на БДМ.

После получ. композиции бум. массы она поступает на БДМ, проходя при этом часть доп-х операций.

Процесс разбавления бум. массы обор. водой, ее очистка, сортирование, деаэрация осущ-ся в так называемых циклах короткой циркуляции.

Задачи: 1) обеспечить разбавление массы до конц. В напорном ящике БДМ, равномерность этой конц-ции по времени и расширение потока массы до ширины машины.2) Удаление из бум. массы включений, затрудн-х работу машины и снижающих качество готовой продукции.

Вариант схем:

Машинное сортирование выводится из схемы и перемещается в «середину» РПО (после размола. В этом случае исп-ся технологическое сортирование массы при повышенной концентрации.

Еще одной функцией цикла короткой циркуляции является регулирование массы 1м2 гот. продукции. Оно происходит за счет изменения расхода массы, подаваемой во всасывающий патрубок смесительного насоса. Так как уровень массы БПУ на 4-6 м выше уровня оборотной воды в сборнике, то при перемещении задвижки в большую или меньшую сторону зазора будет соответственно меняться поступление регистровой воды, а общее кол-во массы, подаваемой на машину, останется постоянным.

Современные смесительные насосы оснащены приводом с регулируемой частотой вращения, что позволяет автоматически регулировать объем разбавляемой массы в соответствии с заданным технологическим режимо

ВЛИЯНИЕ ПРОКЛЕЙКИ НА СВОЙСТВА БКМАГИ.

Это влияние различно в зависимости от вида используемых проклеивающих веществ, их количества и способа использования (введение в бумажную массу или нанесение на поверхность бумаги). Связующие вещества (крахмал и его производные, животный клей, NaKMЦ,), в особенности если они наносятся на поверхность бумаги, существенно повышают ее механическую прочность, снижают пористость и воздухопроницаемость и вместе с тем повышают деформацию бумаги при ее намокании в воде. При поверхностном покрытии бумаги этими веществами из-за образования сплошной пленки ее впитывающая способность к жидкостям существенно снижается. При введении крахмала в бумажную массу возрастает прозрачность изготовляемой бумаги.

Канифольный клей, вводимый в бумажную массу в небольшом количестве, не оказывает заметного влияния на показатели механической прочности бумаги. Если же он вводится в количество более 1,5 % к массе волокон, то становится заметным некоторое снижение механической прочности бумаги и повышение ее пористости. Это ослабление бумаги, проклеенной канифольным клеем, по сравнению с прочностью неклееной бумаги, может быть объяснено преобладанием отрицательного влияния на механическую прочность бумаги частиц канифольного клея (из-за повышения пористости бумаги) над положительным влиянием — установлением связи между волокнами целлюлозы через координацию с ионами алюминия. Повышение пористости бумаги способствует снижению ее деформации в результате намокания в воде. Канифольная проклейка обеспечивает ограниченную впитываемость в бумагу воды и чернил, создавая на поверхности и в толще бумаги гидрофобные преграды их движению. Придавая бумаге определенную степень гидрофобности, канифольная проклейка в массе не придает ей олеофобности, а наоборот, делает бумагу несколько более олеофильной.

Проклейка парафиновой дисперсией по сравнению с канифольной придает бумаге повышенную гидрофобность и снижение деформации при намокании в воде, но резко уменьшает механическую прочность бумаги.

При выработке некоторых видов бумаги (например, обойной) вполне себя оправдала канифольно-парафиновая про- клейка, обеспечивающая высокую водонепроницаемость бумаги при относительно небольшом снижении ее механической прочности. Проклейка бумаги в нейтральной и слабощелочных средах обеспечивает повышение долговечности бумаги, способствует удержанию в ней мелких волокон и минерального наполнителя и уменьшает опасность коррозии оборудования. Подобную проклейку можно осуществить с помощью синтетических проклеивающих веществ, например ди-меров алкилкетенов. Вместе с тем, применение алюмината натрия (Na2O • А12О3 • Н2О) дает возможность получить хорошую проклейку бумаги в слабощелочной или нейтральной средах.

Поступающий на бумажную фабрику в твердом виде алю- минат натрия следует растворять в мягкой и теплой воде, лучше в две ступени: основной раствор с концентрацией 30 % и рабочий с концентрацией 2,5 %. Последний менее устойчив и его ежедневно нужно готовить заново

Один из проверенных способов использования алюмината натрия для проклейки бумаги заключается в следующем - часть алюмината натрия (примерно 0,5 % от массы волокон) вводят в бумажную массу еще перед ее размолом, что облегчает набухание волокон. После введения канифольного клея рН массы снижают сернокислым алюминием до 6,5—7,2 и затем в массу вводят остаток алюмината натрия для завершения процесса проклейки в слабощелочной или нейтральной средах при экономии исходной канифоли на 10—20 %

Другой рекомендуемый способ использования алюмината натрия сводится к введению его в бумажную массу в количестве 1 % от массы волокон после осуществления проклейки канифольным клеем, а также введения 2 % сернокислого алюминия. При этом должно быть осуществлено тщательное перемешивание массы на всех стадиях технологического процесса после поступления в массу каждой добавки. Хорошие результаты проклейки при этом достигаются в пределах рН от 5,5 до 7,5. При осуществлении проклейки с использованием алюмината натрия должен быть обеспечен тщательный контроль за рН среды.

Бумагу можно проклеивать в широком диапазоне значений рН при использовании в качестве проклеивающего вещества димеров алкилкетена. Оптимальными условиями при этом, однако, считается нейтральная или щелочная среда. Проклейка может быть осуществлена в массе или с поверхности готовой бумаги.