- •Лекция №1

- •Классификация месторождений природного газа

- •Этапы разработки газовых и газоконденсатных месторождений

- •Режимы разработки месторождений природных газов

- •Режимы разработки месторождений природных газов

- •Особенности разработки газоконденсатных месторождений

- •Особенности притока газа к забою газовой скважины

- •Лекция 3

- •Состав и физико-химические свойства природных газов. Классификация природных газов

- •Газовые смеси. Плотность газов

- •Состав газовой смеси

- •Так появились уравнения состояния Битти - Бриджмена с пятью константами, Бенедикта – Вебба - Рубина с восемью константами и др.

- •Вязкость газов

- •Термодинамические характеристики газа

- •Опасные свойства природных газов

- •Взрывы газовоздушных смесей

- •Объём паров после испарения жидкости

- •Фазовые состояния углеводородных систем

- •Количественное решение двухфазной системы заключается в количественном распределении на паровую и жидкую фазы всех компонентов этой смеси при заданных давлении и температуре.

- •Упругость насыщенных паров

- •Термодинамические характеристики газа

- •Эффект Ранка

- •Состояние призабойной зоны пласта

- •Проницаемость призабойной зоны пласта

- •Классификация дисперсных систем по межфазному взаимодействию

- •Фильтрация дисперсных систем через пористые среды

- •Определение диаметра фонтанных труб газовой скважины

- •Принцип работы газлифта

- •Системы и конструкции газлифтных подъёмников

- •Разновидности газлифта, их технологические схемы

- •Преимущества и недостатки газлифтного способа добычи нефти

- •Оборудование газлифтных скважин

- •Пусковое давление

- •Методы снижения пускового давления

- •Тарировка газлифтных клапанов

- •Спуск и подъём съёмных клапанов, используемый инструмент

- •Торпедная перфорация

- •Сверлящая перфорация

- •3.Свабирование

- •4. Имплозия

- •Приборы для измерения давления

- •Устройства для измерения температуры

- •Устройства для измерения расхода природного газа

- •Подготовка скважины к газогидродинамическим исследованиям

- •Технология проведения исследований

- •Определение коэффициентов фильтрационного сопротивления "а" и "в"

- •Обработка результатов исследований газовой скважины на стационарных режимах

- •Пожары и фонтаны на нефтяных и газовых скважинах

- •Лекция №22

- •Средства и методы борьбы с пескопроявлением скважин

- •Лекция 23

- •Основные мероприятия по предупреждению и ликвидации обводнения газовых скважин

- •Классификация методов восстановления производительности обводняющихся скважин

- •Лекция №24

- •Лекция №25

- •Лекция №26

- •Основы ингибирования процесса гидратообразования

- •Ликвидация гидратов природных газов в газопроводах

- •Метод снижения давления в газопроводе

- •Метод устранения гидратов повышением их температуры

- •Устранение гидратных пробок с использованием

- •Метод сублимации гидрата

Системы и конструкции газлифтных подъёмников

Конструкция любого газлифтного подъёмника должна обеспечивать в скважине наличие двух каналов: для закачки газа и для подъёма газожидкостной смеси на поверхность. Такие каналы могут быть созданы либо двумя параллельными (лифт Поле), либо концентрично расположенными (лифт Саундерса) рядами труб.

Ввиду сложности спуска в скважину на большие глубины двух параллельных рядов труб, жестко связанных внизу у башмака, и невозможности использования НКТ больших диаметров при малом (96,3 - 140,3 мм) диаметре эксплуатационной колонны лифт Поле не получил распространения.

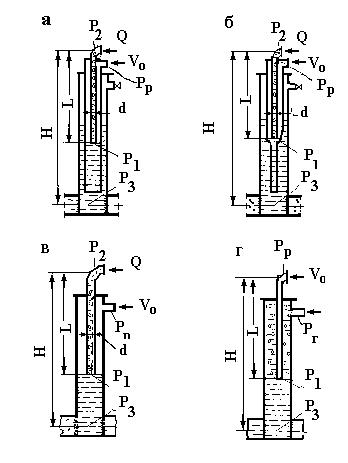

В зависимости от числа рядов труб, концентрично расположенных в скважине, различают двухрядные, полуторарядные и однорядные подъёмники (рис. 2). В первых двух подъёмниках внешний ряд труб спускают до интервала перфорации для улучшения условий выноса песка с забоя за счёт увеличения скорости потока. Газ подают в межтрубное пространство между первым (внешним) и вторым (внутренним) рядами труб.

По направлению нагнетания рабочего агента подъёмники бывают кольцевыми и центральными.

Кольцевая система. При двухрядном подъёмнике в скважину спускают два концентрических расположенных ряда труб. Рабочий агент нагнетают в кольцевое пространство между двумя колоннами, а жидкость поднимается по внутренним трубам. Поэтому наружные трубы называют нагнетательными, а внутренние - подъёмными. Наружный ряд труб называют также первым рядом, а внутренний - вторым.

При однорядном подъёмнике спускают один ряд труб, который является подъёмной колонной, нагнетательной - обсадная колонна. Рабочий агент нагнетают в кольцевое пространство между обсадной колонной и подъёмными трубами. При этом уровень жидкости будет находиться у башмака подъёмных труб.

Рис. 2. Конструкции и системы газлифтных подъёмников:

а, б, в - соответственно двух-, полутора- и однорядный подъёмники кольцевой системы; г - однорядный подъёмник центральной системы.

В практике встречается двухрядный подъёмник кольцевой системы со ступенчатой нагнетательной колонной: в нижней части - меньшего диаметра, в верхней большего. По сравнению с обычным двухрядным такой подъёмник дешевле Основные его преимущества - уменьшение веса труб первого ряда и лучшие условия выноса песка с забоя. К недостаткам этого подъёмника относится невозможность увеличения погружения подъёмных труб.

Центральная система. Рабочий агент нагнетают по центральной колонне труб, а газонефтяная смесь поднимается по кольцевому пространству. Обычно центральная система применяется при однорядном подъёмнике. Основные преимущества системы: низкие пусковые давления и наиболее рациональное использование габаритов скважин.

Ее недостатки: при наличии в жидкости песка выступающие муфты труб стачиваются, в результате чего возможен обрыв труб; при содержании в нефти парафина или при большой концентрации солей последние откладываются на стенках колонны и уменьшают её диаметр. Поэтому в большинстве случаев применяют подъёмники кольцевой системы.

Преимущество двухрядного подъёмника состоит в том, что он работает при меньшей пульсации рабочего давления и жидкости, так как объем воздушного кольцевого пространства в нем меньше, чем в однорядном подъемнике кольцевой системы. Столб жидкости, находящийся между первым рядом труб и эксплуатационной колонной (в затрубном пространстве), также способствует более плавной работе двухрядного подъемника. Пульсация, возникающая при работе однорядного подъёмника, вызывает разрушение пласта и образование песчаных пробок на забое скважины или в подъёмных трубах. В однорядном подъёмнике значительно ухудшаются условия выноса песка, если подъёмные трубы не спущены до фильтра.

Все перечисленные недостатки однорядного подъёмника устранимы. При применении рабочих газлифтных клапанов, установке в конце подъемной труб пакера, разъединяющего призабойную зону и кольцевое пространство скважины.

Для оборудования скважин однорядным подъёмником целесообразно применять подъемные трубы следующих диаметров в зависимости от дебита скважины:

Дебит, т/сут |

20 - 50 |

50 - 70 |

70 - 250 |

250 - 350 |

350 |

Диаметр подъёмных труб, мм |

48 |

60 |

73 |

89 |

114 |

На промыслах применяют подъёмники следующих конструкций:

а) однорядные сплошные;

б) однорядные ступенчатые и комбинированные.

Скважины, эксплуатирующиеся газлифтным способом, можно разделить на следующие категории:

1. С высокими коэффициентом продуктивности К и забойным давлением Рзаб.

2. С низким К и высоким Рзаб.

3. С высоким К. и низким Рзаб.

4. С низкими К и Рзаб.

Указанные характеристики скважины в сочетании с другими её параметрами (свойства жидкости, состояние эксплуатационной колонны, наличие песка, парафина в продукции скважины и т. д.) являются определяющими при выборе газлифтной установки.

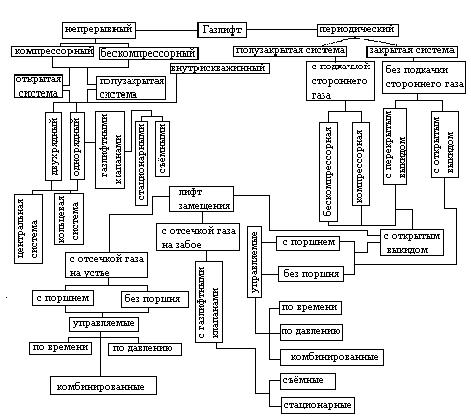

Классификация газлифтных установок представлена на рисунке 3.

Рисунок 3. Классификация газлифтных установок

Однако ввиду большой металлоёмкости, стоимости, осложнения при увеличении глубины спуска подъёмных (внутренних) труб из-за необходимости предварительного изменения подвески внешнего ряда труб полуторарядного подъемника, обеспечения условий выноса песка другими путями двух - и полуторарядные подъёмники не применяются. Их применение может быть оправдано как вынужденная мера при отсутствии герметичности эксплуатационной колонны.

В современной технологии применяется однорядный подъёмник - в эксплуатационную колонну опускают один ряд НКТ, что позволяет обеспечить возможность свободного изменения диаметра и длины подъёмных труб, причем диаметр может быть уже значительно большим. Для выноса песка с забоя скважины трубы опускают до забоя, а газ вводят выше на необходимой глубине через рабочий газлифтный клапан или через 2 - 4 отверстия диаметром 5 - 8 мм в рабочей муфте. Клапан или рабочая муфта при прохождении газа создают постоянный перепад давления (0,10 - 0,15 МПа), который удерживает уровень жидкости ниже точки ввода газа на 10 - 15 м и, обеспечивая тем самым равномерное поступление газа в подъёмные трубы, что уменьшает пульсацию при работе скважины и минимизирует разрушение пласта и образование песчаных пробок.

Для очистки забоя от песка при обратной промывке скважины, на рабочий газлифтный клапан устанавливают дополнительный узел с обратным клапаном, который может перекрывать отверстия и жидкость идет не через газлифтный клапан, а через башмак НКТ. В дополнение к этому большое затрубное пространство позволяет устанавливать газлифтные клапаны вдоль колонны НКТ.

На практике газлифтные скважины в основном работают по кольцевой системе. Это обусловлено следующим:

- оптимальные условия лифтирования достигаются обычно при малых проходных сечениях;

- песок разъедает соединения муфт на трубах и возможен их обрыв;

при добыче парафиновой нефти периодическое удаление отложений парафина со стенок кольцевого пространства затруднено.