- •Лекция №1

- •Классификация месторождений природного газа

- •Этапы разработки газовых и газоконденсатных месторождений

- •Режимы разработки месторождений природных газов

- •Режимы разработки месторождений природных газов

- •Особенности разработки газоконденсатных месторождений

- •Особенности притока газа к забою газовой скважины

- •Лекция 3

- •Состав и физико-химические свойства природных газов. Классификация природных газов

- •Газовые смеси. Плотность газов

- •Состав газовой смеси

- •Так появились уравнения состояния Битти - Бриджмена с пятью константами, Бенедикта – Вебба - Рубина с восемью константами и др.

- •Вязкость газов

- •Термодинамические характеристики газа

- •Опасные свойства природных газов

- •Взрывы газовоздушных смесей

- •Объём паров после испарения жидкости

- •Фазовые состояния углеводородных систем

- •Количественное решение двухфазной системы заключается в количественном распределении на паровую и жидкую фазы всех компонентов этой смеси при заданных давлении и температуре.

- •Упругость насыщенных паров

- •Термодинамические характеристики газа

- •Эффект Ранка

- •Состояние призабойной зоны пласта

- •Проницаемость призабойной зоны пласта

- •Классификация дисперсных систем по межфазному взаимодействию

- •Фильтрация дисперсных систем через пористые среды

- •Определение диаметра фонтанных труб газовой скважины

- •Принцип работы газлифта

- •Системы и конструкции газлифтных подъёмников

- •Разновидности газлифта, их технологические схемы

- •Преимущества и недостатки газлифтного способа добычи нефти

- •Оборудование газлифтных скважин

- •Пусковое давление

- •Методы снижения пускового давления

- •Тарировка газлифтных клапанов

- •Спуск и подъём съёмных клапанов, используемый инструмент

- •Торпедная перфорация

- •Сверлящая перфорация

- •3.Свабирование

- •4. Имплозия

- •Приборы для измерения давления

- •Устройства для измерения температуры

- •Устройства для измерения расхода природного газа

- •Подготовка скважины к газогидродинамическим исследованиям

- •Технология проведения исследований

- •Определение коэффициентов фильтрационного сопротивления "а" и "в"

- •Обработка результатов исследований газовой скважины на стационарных режимах

- •Пожары и фонтаны на нефтяных и газовых скважинах

- •Лекция №22

- •Средства и методы борьбы с пескопроявлением скважин

- •Лекция 23

- •Основные мероприятия по предупреждению и ликвидации обводнения газовых скважин

- •Классификация методов восстановления производительности обводняющихся скважин

- •Лекция №24

- •Лекция №25

- •Лекция №26

- •Основы ингибирования процесса гидратообразования

- •Ликвидация гидратов природных газов в газопроводах

- •Метод снижения давления в газопроводе

- •Метод устранения гидратов повышением их температуры

- •Устранение гидратных пробок с использованием

- •Метод сублимации гидрата

Тарировка газлифтных клапанов

Перед спуском в скважину сильфонные газлифтные клапаны тарируют на специальном стенде, то есть настраивают на соответствующие давления открытия и закрытия. Для этого сильфонные камеры заряжают азотом при температуре 20 °С до расчётного номинального давления тарировки клапанов Рном.

На колонне подъёмных труб размещают несколько пусковых клапанов. Для того, чтобы при пуске и работе скважины вышележащие клапаны, расположенные над рабочим клапаном, были закрыты, давление закрытия каждого нижележащего клапана принимают меньше давления закрытия расположенного над ним клапана. Для этого уменьшают рабочее давление подачи газа в скважину, регулируя его на устье или на газораспределительной батарее.

Основные трудности возникают при расчете давления в трубах на уровне любого клапана Ррт(i). Оно рассчитывается по формулам работы газожидкостного подъёмника на режиме нулевой подачи. Для этого необходимо знать расход газа, который определяется формулой расхода при истечении газа через отверстие. Скорость истечения газа через отверстие принимается равной скорости звука, тогда отношение давлений в кольцевом пространстве и трубах равно критическому. Отсюда определяют диаметр отверстия штуцера, затем расход газа через отверстие и по нему давление в трубах Ртр(i). Для упрощения расчётов используют графики.

Более точно расчёт размещения клапанов можно выполнить графическим методом путем построения кривых распределения давления вдоль подъёмных труб P(z).

При работе скважины на заданном технологическом режиме подача газа в подъёмные трубы осуществляется через нижний рабочий газлифтный клапан (или башмак НКТ, рабочую муфту) при закрытых верхних пусковых клапанах. Рабочее давление газа в газлифтной скважине должно быть меньше давления закрытия пусковых клапанов. Глубина размещения рабочего клапана принимается равной глубине размещения последнего пускового клапана. Для повышения надежности пуска скважины фактическое число клапанов принимают на 10 – 15 % больше расчётного.

Спуск и подъём съёмных клапанов, используемый инструмент

Конструкция современного оборудования, применяемого при газлифтной эксплуатации скважин, предусматривает выполнение внутрискважинных операций специальной канатной техникой без подъёма НКТ, без глушения и последующего освоения скважины. К таким операциям относится установка и извлечение газлифтных клапанов. В комплекс канатной техники входят канатный инструмент, оборудование устья и лебедка с гидроприводом.

Канатный инструмент состоит из трех наборов. Стандартный набор включает инструменты, спускаемые в скважину при любых операциях по обслуживанию. С их помощью производят удары вверх и вниз, а также крепят проволоку. К этому инструменту относятся: устройство для закрепления проволоки УЗП; шарнир Ш16; грузовые штанги ШГр и 1ШГр, гидравлический ЯСГ и механический ЯСМ. Яссы предназначены для сообщения набору инструментов, спускаемых в скважину, ударных импульсов (ЯСГ - для удара вверх и ЯСМ - вверх или вниз).

Второй набор - инструменты для установки в скважине и извлечения из неё клапанов всех видов с замками или фиксаторами. К этому набору относятся рычажный (ОР) и консольный (OK) отклонители для посадки оборудования в скважинные камеры; инструмент для спуска газлифтных клапанов ИСК; цанговый инструмент (ИЦ) для извлечения скважинного оборудования из камер, а также других инструментов.

Третий набор - инструменты вспомогательного назначения, применяемые при подготовке скважин к эксплуатации, а также при проведении ремонтных и исследовательских работ. К ним относятся выпрямитель проволоки ВОП; ловильный проволочный инструмент ИЛП; трубный шаблон ШТ; печать; гидростатическая желонка ЖГС; скребок парафина СП; приемный клапан КПП; правочный инструмент ИП; ограничитель; шток; керн. Набор инструментов КИГК (К - комплект; И - инструментов; Г - для газлифтных; К - клапанов).

Оборудование устья газлифтное типа ОУГ - 80 х 350 устанавливают на буферную задвижку арматуры устья.

Инструмент спускается в скважину на стальной проволоке диаметром 2,34 мм (иногда 1,82 и 2,06 мм) с помощью лебедки с гидравлическим приводом ЛСГ1К-131, смонтированными на базе шасси автомобиля ЗИЛ-131А. Применение гидропривода позволяет получить высокую чувствительность при управлении лебедкой, что крайне необходимо при установке и извлечении газлифтных клапанов.

Газлифтный клапан устанавливают и извлекают при помощи сборки инструментов стандартного и второго наборов.

Основные расчёты по определению конструкции и

режимных параметров работы газлифтных подъёмников

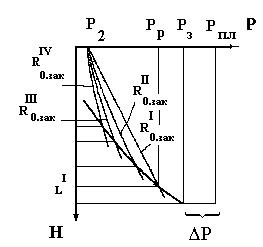

При проектировании газлифтной эксплуатации скважины необходимо увязать между собой рабочее давление закачки газа Рр, расход закачиваемого газа Vo.зак, глубину ввода газа L (длину подъёмных труб) и диаметр подъёмных труб d. Дебит скважины Q и забойное давление Рз известны из проекта разработки. Давление на выкиде P2 определяется из условия нефтегазосбора продукции. Тогда для задаваемых значений d и R o.зак, строят кривую распределения давления от давления Р2 по принципу сверху - вниз и от давления Рз по принципу снизу-вверх (рис. .7). Точка пересечения этих линий определяет глубину ввода газа L и давление газа на этой глубине P1. По формулам расчета нисходящего потока газа определяют рабочее давление Pp. Поскольку в системе находится текучая среда, то изменение давления в одной точке, например Рр, приводит к изменению давлений во всей системе.

Для целей промысловой практики можно ограничиться расчётом по методике А. П. Крылова. Расчёт включает определение длины L и диаметра d НКТ, расхода закачиваемого газа Vo.зак и давлений.

Расчёты выполняют при двух условиях:

- отбор жидкости из скважины ограниченный; это означает, что известен дебит Q по жидкости, забойное давление Рз, расход притекающего газа Vг; причины ограничения дебита - отбор жидкости из скважины неограниченный, то есть дополнительно подлежат определению Q, Рз, Vг;

- неограниченный отбор жидкости назначают из сильно обводненных (более 80 %) скважин при форсировании отборов из залежи или с, целью освоения скважин; однако во всех случаях нельзя допускать разрушения пласта, роста газового фактора и обводненности.

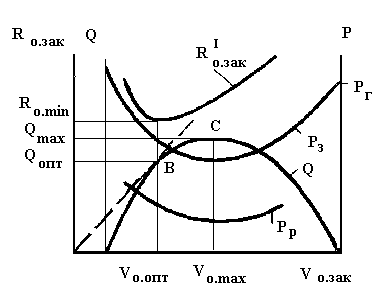

Рисунок 7. Кривые распределения давления вдоль ствола газлифтной скважины

Отбор жидкости, ограничен

Ограничение дебита Q равносильно фиксации забойного давления Рз согласно уравнению притока (13) вида

![]() (13)

(13)

откуда

![]() (14)

(14)

где Рпл – пластовое давление;

n – показатель режима фильтрации жидкости (1≥ n ≥ 0,5);

К0 – коэффициент пропорциональности уравнения притока (при n = 1 соответствует величине К0 – коэффициенту продуктивности).

Рабочее давление Рр известно для принятой системы газоснабжения и газораспределения. Давление у башмака труб Р1 принимают обычно на 0,3 – 0,4 МПа меньше рабочего давления Рр. Если РЗ > Р1, то длина подъёмных труб (глубина ввода газа при использовании рабочего газлифтного клапана) определяется выражением

![]() (15)

(15)

где Н - глубина скважины;

ρсм - плотность смеси нефти, воды и газа в зоне от башмака до забоя (среднее арифметическое значение для условий башмака и забоя).

При Р з

![]() Р1 трубы устанавливают на 20 -

30 м выше верхних отверстий перфорации,

чтобы закачиваемый газ не мешал

нормальному притоку нефти или не поступал

в продуктивный пласт вверх по его

восстанию.

Р1 трубы устанавливают на 20 -

30 м выше верхних отверстий перфорации,

чтобы закачиваемый газ не мешал

нормальному притоку нефти или не поступал

в продуктивный пласт вверх по его

восстанию.

Затем определяют:

- диаметр труб по формуле А. П. Крылова при оптимальном режиме

![]() (16)

(16)

- удельный расход газа R0.опт при оптимальном режиме вычисляется по формуле следующего вида:

(17)

(17)

где

(18)

(18)

Относительное погружение труб ε определяется из выражения:

![]() (19)

(19)

Для достижения наибольшей оптимальной подачи на основе практических данных следует обеспечивать относительное погружение ε = 0,6.

Этих формулах используются следующие размерности:

q, V0 – м3/с; L, d – м; ρ - кг/м3;

g – м/с2;Р – Па; R0 – м3/м3.

Удельный расход закачиваемого газа определяется как

![]() (20)

(20)

Расход закачиваемого газа будет определяться как

![]() (21)

(21)

Эффективный газовый фактор в подъёмных трубах определяется из выражения:

(22)

(22)

здесь усредненный по длине труб расход газа определяется из выражения следующего вида:

(23)

(23)

где nв = Qв/Qж – обводненность продукции (доля воды);

Qв – расход добываемой попутно с нефтью воды;

Qж = Qн + Qв – расход (дебит) жидкости;

G0 – газовый фактор (количество газа, выделяющееся из нефти при снижении давления до атмосферного давления Р0 и взятое из расчёта на единицу расхода нефти Qн или расход добываемого газа, отнесенный к расходу добываемой нефти Qн);

αр – коэффициент растворения газа в нефти.

С позиции рационального расходования пластовой энергии подъёмник должен работать при условии максимального коэффициента полезного действия, т.е. при максимальном удельном расходе газа

![]() (24)

(24)

Если рассчитанный диаметр d не совпадает со стандартным диаметром НКТ, то принимают ближайший меньший стандартный.

Если же, заданный дебит не обеспечивается при оптимальном режиме, то расчёт выполняют при максимальном режиме, либо устанавливают режим, промежуточный между оптимальным и максимальным, либо переходят на центральную систему подъёмника, принцип расчёта при которой изложен ниже.

Отбор жидкости не ограничен

В данном случае основное требование расчёта сводится к достижению возможно большего дебита скважины Q или равносильно наименьшего забойного давления Рз, которое достигается, как это следует из формулы (15), при спуске труб до забоя. Тогда трубы устанавливают на 20 - 30 м выше верхних отверстий перфорации. Понятно, что Р Рз. При данном условии ограничения отбора могут быть вызваны либо экономическими причинами, либо техническими, а именно:

- ограничен удельный расход закачиваемого газа, то есть, исходя из экономических соображений, задан допустимый удельный расход газа R o доп;

- ограничена пропускная способность подъёмника.

В случае первой причины неизвестны Рз и d. Для их определения можно составить систему двух уравнений, принимая режим работы оптимальным:

![]()

![]() (25)

(25)

где Q, Qo опт, Ro опт и Gэф определяют соответственно по формулам (13) (14), (26) (17) и (22).

Оптимальный режим определяется в данном случае по выражению вида:

![]() (25)

(25)

Так как Р1 Рз., то выражая из первого уравнения d и подставляя во второе, находят Рз, затем - d, по уравнению притока (12) - дебит скважины, а расход газа по уравнению вида

![]() (26)

(26)

Диаметр мало влияет на определение Рз, поэтому обычно сначала задаются d = 0,063 м, из первого уравнения определяют Рз, по уравнению притока (13) вычисляют дебит, а по нему с использованием формулы (26) - диаметр d.

Для глубоких скважин может оказаться, что Р1 < Рз, тогда выражают по формуле (15) и подставляют в уравнения системы (25).

Если расчётный диаметр НКТ d окажется больше максимально возможного диаметра для данной эксплуатационной колонны или удельный расход закачиваемого газа не ограничен (вторая причина), то расчёт ведут для центральной системы подъёмника.

В случае ограничения дебита второй причиной для определения неизвестного забойного давления составляют уравнение по условию совместной согласованной работы пласта и газлифтного подъёмника при максимальном режиме

Q = Qmaх (27)

Q и Qmax определяется формулами (13) и (28).

![]() (28)

(28)

Длину труб L определяется по формуле (15).

Расчёт выполняют для кольцевой и центральной систем.

Из двух найденных значений Рз принимают меньшее. Затем определяют остальные величины по соответствующим формулам. При расчётах для центральной системы следует использовать эквивалентные диаметры подъёмных труб. Зачастую отбор жидкости по затрубному пространству недопустим (например, при отложении парафина в стволе), тогда ограничиваются только кольцевой системой подъёмника.

Исследование газлифтных скважин и установление режима их работы

Газлифтные скважины исследуют методом установившихся режимов.

Задачами исследования являются:

а) установление зависимости притока жидкости от забойного давления, то есть Q (Рз);

б) получение зависимости Q(Voзак);

в) выявление неполадок в работе газлифтных клапанов;

г) изучение профиля притока флюидов в скважину.

Технология исследования

В практике исследования получил применение метод АзНИИ ДН. Сущность его состоит в том, что изменение дебита скважины Q достигается изменением расхода газа Voзак.

Исследование начинают с максимальных расходов газа и продолжают до минимальных значений. Этим обеспечивается вероятность ввода газа через рабочий газлифтный клапан. Изменение расхода газа осуществляют либо на ГРБ, либо непосредственно на скважине. Изменение расхода газа вызывает неустановившиеся режимы течения в газопроводе, стволе скважины и выкидной трубопроводе, то есть от компрессорной станций до пункта сбора и подготовки нефти, а также в пласте (упругие процессы). Поэтому после изменения режима выжидают (обычно не менее 24 ч) его стабилизацию, в наступлении которой убеждаются путем неоднократных (три-четыре раза) измерений расхода газа, давлений на устье. Число режимов обычно принимают в пределах пяти. Исследование заканчивается, если достигнуто существенное изменение Q при росте и дальнейшем уменьшении с переходом через максимум.

На каждом установившемся режиме одновременно измеряют расход Voзак и рабочее давление Рр закачиваемого газа, дебит жидкости Q и газа Vг (закачиваемого и притекающего), отбирают пробы жидкости для определения обводненности и концентрации песка в продукции.

Желательно с этим совмещать измерение забойного давления Рз, поинтервальные измерения давления в подъемнике Р(z) и снятие профиля притока флюидов (глубинная дебитометрия, термометрия).

Поинтервальные измерения давления Р(z) позволяют контролировать глубину ввода газа в НКТ, выявлять неполадки в работе газлифтных клапанов и не герметичности НКТ. Более точно это можно установить путем непрерывной записи температуры Т(z) в подъемных трубах высокочувствительным электротермометром или проведением фонометрии.

При колебаниях рабочего давления Рр любой пусковой газлифтный клапан может работать как рабочий. На кривых Т (z) в местах притока газа наблюдается излом вследствие охлаждения при дросселировании газа. Фонометр (шумопеленгатор) представляет собой микрофон, спускаемый в скважину на кабеле. На глубине работающего клапана он непосредственно отмечает появление интенсивного шума.

Обработка результатов исследования

По результатам исследования строят следующие графические зависимости: индикаторные линии Q(ΔP) или Q(Рз); кривую лифтирования Q(Vозак).

Кривая Q(Vозак) напоминает по характеру кривую лифтирования, однако она снята при переменных давлениях P1 и P2 (рис. 8). Строят также зависимости Rозак(Vозак), Рр(Vозак) и Рз(Vозак). Точка В соответствует оптимальному режиму работы (Qопт; Vоопт) при минимальном удельном расходе газа Romin, а точка С - максимальному режиму (Qmax, Vomax, минимум Рр и Р2). Точку В можно найти с помощью касательной (пунктирная линия). Дебит Q = 0 при Рз = Рпл, что можно оценить путем экстраполяции линии на рисунке.

Часто ограничиваются измерением Vозак, Рр и Q. Поэтому для построения индикаторной линии требуется расчет забойного давления Рз.

Рисунок. 8. Зависимость параметров работы газлифтной скважины от расхода закачиваемого газа

По нисходящему потоку газа рассчитывают давление у башмака труб P1, а для перехода к забойному давлению Рз необходимо учесть гидростатическое давление газоводо-нефтяной смеси в интервале между башмаком и забоем и потери давления на трение смеси. При расчёте P1 и Рр можно использовать формулу Адамова или ограничиться барометрической формулой. Потери на трение газа в газлифтной скважине составляют I - 2% от Рр.

Установление технологического режима работы

По результатам исследования определяют параметры пласта и устанавливают рациональный технологический режим работы скважины, соответствующий требованиям разработки залежи. Критерием рациональности может также служить минимум Ro зак или максимум Q. Обычно область рациональных режимов лежит между Romin и Qmax. При этом необходимо также учитывать рабочее давление газа Рр, ресурсы газа и коэффициент полезного действия газлифта. Может ставиться задача получения максимального количества жидкости (нефти) при заданном суммарном расходе газа, то есть при минимальном удельном расходе газа в среднем по сем скважинам.

Неполадки при эксплуатации газлифтных скважин

Нормальная работа газлифтных скважин может нарушаться отложениями парафина, солей, образованием песчаных пробок и металлических сальников.

Борьба с отложениями парафина и солей ведется так же, как и при фонтанной эксплуатации. При газлифтной эксплуатации в поток закачиваемого газа можно вводить ингибиторы отложения парафина и солей.

Компрессорное хозяйство на нефтяных промыслах

Источником газа для организации газлифта могут быть компрессорная станция или скважины газового месторождения, а также магистральный газопровод.

При компрессорном газлифте необходимое давление газа создается на компрессорной станции компрессорами. Комплекс оборудования при этом включает компрессорную станцию, газораспределительные и газоснабжающие сети, системы подготовки газа.

Компрессорная станция для газлифтной эксплуатации обычно используется также для магистрального транспорта газа и закачки газа в залежь с целью ППД. Она включает машинный зал с компрессорами, насосную станцию для охлаждающей воды, градирню и водяные ёмкости, технологическую аппаратуру сепараторами, маслоотделителями, регенераторами смазочных масел, систему трубопроводных обвязок (приёмные и выкидные коллекторы, газовые, воздушные, водяные магистрали, маслопроводы), распределительные устройства и трансформаторы, вспомогательные службы и помещения. Нашли применение поршневые компрессоры с газовыми двигателями (газомотокомпрессоры) и с электроприводом и центробежные с газотурбинным и электрическим приводом.

В основном применяется групповая система газораспределения - газ подается в скважины через газораспределительные батареи (ГРБ), которые устанавливают на газораспределительных пунктах (ГРП).

От компрессорной станции могут прокладывать два параллельных газопровода:

- рабочего давления (диаметром 102 мм) для подачи газа в скважины при эксплуатации;

- высокого (пускового) давления (диаметром 63 мм) для пуска скважин. Применение пусковых газлифтных клапанов позволило перейти на прокладку только одного газопровода рабочего давления.

От ГРБ к газлифтным скважинам прокладывают, отдельные газотрубопроводы диаметром 38 - 63 мм в зависимости от расхода газа. На ГРП устанавливают одну или несколько блочных ГРБ-14. Каждая рассчитана на подключение 14 скважин с cyммарным расходом газа до 170 тыс. м/3сут при давлении я 6,4 МПа.

На каждой линии устанавливают игольчатый регулировочный вентиль (штуцер) и измерительную шайбу (диафрагму), обеспечивающую измерение давлений и расхода газа с помощью дифференциального самопишущего прибора. Иногда вместо штуцера используют регулятор давления ''после себя'' обеспечивающий постоянное давление в линии подачи газа в скважину. При подаче газа из магистрального газопровода или газовых скважин распределение осуществляют аналогично.

Технология газлифта должна осуществляться по замкнутому газлифтному циклу. Газ при перемешивании с нефтью насыщается тяжелыми газообразными углеводородами и для повторного использования требует предварительной подготовки (отделения газового конденсата, осушки от влаги и удаления механических примесей (пыли)).

Подготовка газа на нефтяных промыслах не осуществляется, так как он поступает уже очищенным и осушенным.

Для предотвращения осложнений, связанных с образованием кристаллогидратов, в поток вводят ингибиторы гидратообразования (хлористый кальций, гликоли, метанол). Осуществляют также подогрев газа с помощью блочных передвижных подогревателей газа, которые устанавливают вдоль газопровода или перед ГРП. Подогреватели типа ППГ-1 - 64 обеспечивают нагрев газа в змеевиках за счёт теплоизлучения от раскаленных панелей беспламенных газовых горелок и конвективного подогрева до 95°С при расходе 150 тыс. м3/сут и давлении до 20 МПа. Расход топливного газа при давлении 50 - 70 кПа составляет 20 - 30 м3/ч.

Для удаления влаги и газового конденсата перед ГРБ устанавливают влагоотделители различных конструкций.

Для отделения механических примесей газ пропускают через фильтры-пылеуловители.

Применение газлифта в процессах добычи природного газа из обводненных пластов

Применение газлифта в процессах добычи природного газа из обводненных пластов обеспечивается при изоляции газоносной части продуктивного пласта от водонасыщенной путем установки на НКТ пакера, предотвращающего попадание пластовой жидкости в движущейся поток природного газа.

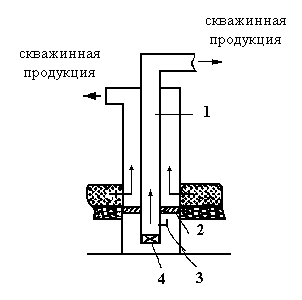

Принципиальная схема добычи природного газа из обводненного пласта приведена на рисунке 9.

Рисунок 9. Схема добычи газа из обводненного пласта

Ниже интервала перфорации (ниже подошвы пласта), в зумпф опускают НКТ 1 с обратным клапаном, установленным на хвостовике НКТ. Выше его устанавливают газлифтный клапан 3 являющийся как бы регулятором давления. Газлифтный клапан 3 оттарирован по давлению, при котором газоводяная смесь переводится в трубы и выносится на поверхность

Против наиболее обводненной части коллектора устанавливают пакер 2 с вязкопластичным элементом для разделения пласта в фильтровой части скважины.

По мере работы скважины в зумпфе накапливается пластовая вода и газ, частично растворенный в этой жидкости и частично в свободном состоянии. Поэтому под пакером 2 создается зона с повышенным давлением. Для того чтобы давление в этой зоне не превышало пластовое, газлифтный клапан тарируют по давлению, которое на 50 - 70% меньше давления в пласте. По мере накопления газожидкостная смесь периодически удаляется из скважины по колонне НКТ.

Газлифтный клапан позволяет добывать раздельно газ из обводненного пласта через затрубное пространство.

При необходимости колонна НКТ вместе с пакером может быть поднята на поверхность без жидкости, что достигается за счёт обратного клапана.

ЛЕКЦИЯ 15

Особенности вскрытия продуктивного пласта. Методы вызова притока и освоения скважин. Техника безопасности при ведении работ по перфорации и вызову притока

Самый заключительный этап процесса бурения, это процесс подготовки и сдачи скважины в эксплуатацию, который заключается во вскрытии продуктивного пласта, спуска и цементирования обсадных колонн, оборудования забоя скважины и её перфорацию с последующим вызовом притока пластовых флюидов.

Первоначально рассмотрим процесс вскрытия продуктивного пласта, т.е. сообщением этого пласта со скважиной. Этот этап является весьма ответственным по следующим причинам:

- нефтегазовая смесь в пласте может быть под большим давлением, величина которого может быть заранее неизвестной. При давлении, превышающем давление столба жидкости, заполняющей скважину, может произойти выброс жидкости из ствола скважины и возникнет открытое фонтанирование. Это можно предотвратить за счёт установки на устье скважины - превенторов или применив промывочную жидкость высокой плотности.

- нефтегазовая смесь в пласте может находиться и при давлениях ниже гидростатического, это факт вызывает ухудшение фильтрационной способности ПЗП в вследствие поглощения. Поглощение, как правило, происходит по трещинам, кавернам и высокопроницаемым пласта.

- попадание промывочной жидкости (в большинстве случаев это глинистый раствор) в продуктивный пласт забивает его каналы, ухудшая приток углеводородов в скважину. Это может быть связано как проникновением фильтрата (дисперсионной среды), так и проникновение твердых частиц (дисперсной фазы) бурового раствора.

Таким образом, для обеспечения наибольшей продуктивности скважины, следует, обеспечит приток пластовых флюидов из всех пластов и пропластков эксплуатационного объекта, на который была пробурена скважина. Создание благоприятных условий притока позволяет, снизит энергетические затраты на добычу единицы продукции по стволу скважины на дневную поверхность и её дальнейшего транспорта на установки по подготовки скважиной продукции, с последующей подачей её в системы магистральных трубопроводов.

Следует отметить, что в промысловой практике различают два вида вскрытия продуктивного пласта:

- первичное вскрытие – бурение;

- вторичное вскрытие – перфорация.

Вторичная перфорация осуществляется при использовании конструкции ПЗП с зацементированной эксплуатационной колонной и установленной на устье скважины колонной головки, путем прострела в теле эксплуатационной колонны, цементом кольце в горной породе отверстий, устройствами, носящими название перфоратора. Плотность перфорации (диаметр и количество отверстий на 1 п. м) рассчитывают из расчёта получения максимального притока добываемой скважинной продукции.

В основной массе перфораторы оснащены специальными зарядами, на пороховой основе установленными в перфораторе, опускаемом на геофизическом кабель канате.

В настоящее время освоены и применяют несколько методов перфорации скважин - пулевую, торпедную, кумулятивную, гидропескоструйная перфорация, сверлящая перфорация и т.п. Виды перфорационных каналов от различных способов перфорации приведены на рисунке 1.

Применение в нефтегазопромысловой практике прострелочные перфорационные работы в скважинах по видам и объёмам представлено в таблице 1.

Таблица 1. Основные виды прострелочных перфорационных работ в нефтяных и газовых скважинах

Показатель |

Значение, % |

Кумулятивная перфорация В том числе с депрессией на пласт |

90 – 95 2 - 4 |

Пулевая перфорация |

2 - 3 |

Гидроабразивная |

1 - 2 |

Прочие виды (механическая, с растворяющимися вставками и др.) |

0,5 |

Рисунок 1. Вскрытие продуктивного пласта различными способами перфорации:

а – пулевая; б – торпедная; в - кумулятивная; в - гидропескоструйная

В подавляющем большинстве случаев перфорационные работы всех видов в скважинах производятся при репрессии ΔРр на продуктивный пласт. Значение репрессии не должно превышать 5 - 10 % значения пластового давления (но не более 2,5 - 3,5 МПа) в зависимости от глубины скважины.

При репрессии на пласт в призабойной зоне продуктивного пласта образуется блокирующая зона, состоящая из пристенной кольматационной (толщиной до 5 - 1,5 мм) и ин-фильтрационной (радиусом до 300—1000 мм) зон. Чем больше репрессия на пласт (а также водоотдача бурового раствора и время контакта его с продуктивным пластом), тем более мощная блокирующая зона образуется при вскрытии пласта.

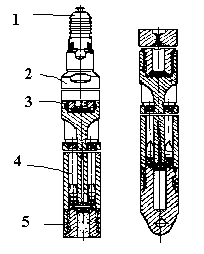

Пулевая перфорация

Пулевая перфорация скважин заключается - в спуске в скважину на кабель-канате перфораторов (рисунок 2), в корпусе которого смонтированы пороховые заряды с пулями. Получая электрический импульс с поверхности, заряды взрываются, сообщая пулям высокую скорость и большую пробивную силу, что вызывает разрушение металла колонны и цементного кольца. Количество отверстий в колонне и их расположение по толщине пласта заранее рассчитывается, поэтому иногда спускают гирлянду перфораторов. Давление горящих газов в стволе-каморе может достигать 0,6...0,8 тыс. МПа, что обеспечивает получение перфорационных отверстий диаметром до 20 мм и длиной 145...350 мм.

Рисунок 2. Пулевой перфоратор с вертикально-криволинейными стволами:

1 – ловильная головка; 2 – верхняя секция; 3 – запальное устройство; 4 – камора; 5 – нижняя секция

Пули изготавливаются из легированной стали и для уменьшения трения при движении по каморе покрываются медью или свинцом. Применяют следующие типы перфораторов - ПБ-2, ПВН-90, ППМ, АПХ диаметрами 60, 68, 84, 98, 271 и 285 мм. Эти типы перфораторов рассчитаны на максимальное давление до 90 МПа и температуру окружающей среды до 180 0С.