- •Лекция №1

- •Классификация месторождений природного газа

- •Этапы разработки газовых и газоконденсатных месторождений

- •Режимы разработки месторождений природных газов

- •Режимы разработки месторождений природных газов

- •Особенности разработки газоконденсатных месторождений

- •Особенности притока газа к забою газовой скважины

- •Лекция 3

- •Состав и физико-химические свойства природных газов. Классификация природных газов

- •Газовые смеси. Плотность газов

- •Состав газовой смеси

- •Так появились уравнения состояния Битти - Бриджмена с пятью константами, Бенедикта – Вебба - Рубина с восемью константами и др.

- •Вязкость газов

- •Термодинамические характеристики газа

- •Опасные свойства природных газов

- •Взрывы газовоздушных смесей

- •Объём паров после испарения жидкости

- •Фазовые состояния углеводородных систем

- •Количественное решение двухфазной системы заключается в количественном распределении на паровую и жидкую фазы всех компонентов этой смеси при заданных давлении и температуре.

- •Упругость насыщенных паров

- •Термодинамические характеристики газа

- •Эффект Ранка

- •Состояние призабойной зоны пласта

- •Проницаемость призабойной зоны пласта

- •Классификация дисперсных систем по межфазному взаимодействию

- •Фильтрация дисперсных систем через пористые среды

- •Определение диаметра фонтанных труб газовой скважины

- •Принцип работы газлифта

- •Системы и конструкции газлифтных подъёмников

- •Разновидности газлифта, их технологические схемы

- •Преимущества и недостатки газлифтного способа добычи нефти

- •Оборудование газлифтных скважин

- •Пусковое давление

- •Методы снижения пускового давления

- •Тарировка газлифтных клапанов

- •Спуск и подъём съёмных клапанов, используемый инструмент

- •Торпедная перфорация

- •Сверлящая перфорация

- •3.Свабирование

- •4. Имплозия

- •Приборы для измерения давления

- •Устройства для измерения температуры

- •Устройства для измерения расхода природного газа

- •Подготовка скважины к газогидродинамическим исследованиям

- •Технология проведения исследований

- •Определение коэффициентов фильтрационного сопротивления "а" и "в"

- •Обработка результатов исследований газовой скважины на стационарных режимах

- •Пожары и фонтаны на нефтяных и газовых скважинах

- •Лекция №22

- •Средства и методы борьбы с пескопроявлением скважин

- •Лекция 23

- •Основные мероприятия по предупреждению и ликвидации обводнения газовых скважин

- •Классификация методов восстановления производительности обводняющихся скважин

- •Лекция №24

- •Лекция №25

- •Лекция №26

- •Основы ингибирования процесса гидратообразования

- •Ликвидация гидратов природных газов в газопроводах

- •Метод снижения давления в газопроводе

- •Метод устранения гидратов повышением их температуры

- •Устранение гидратных пробок с использованием

- •Метод сублимации гидрата

Классификация дисперсных систем по межфазному взаимодействию

В зависимости от силы межмолекулярного взаимодействия между веществами дисперсной фазы и дисперсионной среды дисперсные системы могут быть лиофобными или лиофильными (лиофобный – боящийся растворения, лиофильный - любящий растворение).

Для лиофобных систем характерно взаимодействие вещества дисперсной фазы со средой, они термодинамически неустойчивы. К этим системам относятся лиозоли, аэрозоли, эмульсии и пены.

Лиофильные золи отличаются достаточно сильным межмолекулярным взаимодействием веществ фазы и среды с образованием сольватных (гидратных) оболочек из молекул вещества дисперсионной среды. Эти системы термодинамически устойчивы и дисперсная фаза в таких средах может подвергаться самопроизвольному диспергированию.

Фильтрация дисперсных систем через пористые среды

Ну а теперь, вернемся к рассмотрению процессов фильтрации дисперсных систем через пористые среды, где возникают большие фильтрационные сопротивления, чем в случае при фильтрации чистых жидкостей.

В простых случаях пропитки высокодисперсными кинетически и агрегативно устойчивыми системами основные законы пропитки и фильтрации сохраняются, необходимо только учитывать изменение вязкости дисперсной системы по сравнению с вязкостью дисперсионной среды.

При пропитке происходит частичное выделение дисперсной фазы у внешней поверхности и в объёме образца. О выделении дисперсной фазы в порах во время пропитки свидетельствует неравномерное распределение её по объёму образца. Перемешивание дисперсии уменьшает отложение дисперсной фазы у внешней поверхности, повышает скорость пропитки. Значительное снижение скорости фильтрации и пропитки наблюдается в случае сопоставимых размеров дисперсной фазы (жидкой или газообразной) и пор капиллярно-пористых материалов. При этом двухфазная жидкость перемещается в капиллярах в виде отдельных чередующихся между собой столбиков (четок) дисперсионной среды и дисперсной фазы. Такой режим движения эмульсий и пен в капиллярах называют четочным.

При перемещении капель или столбиков жидкости «наступающий» участок капли или столбика всегда хуже смачивает стенки капилляра, чем «отступающий». Это явление называют гистерезисом смачивания, а обусловленное им снижение проницаемости капилляров - эффектом Жамена. Следствием гистерезиса смачивания является неравенство скачков капиллярного давления в «наступающей» и «отступающей» части капли. На рисунке 2 приведена схема деформации углеводородной жидкости при её сдвиге в капилляре.

Для того чтобы сорвать каплю со

смачиваемого ею участка капилляра,

необходимо приложить избыточное давление

![]()

Рисунок 2. Схема деформации углеводородной жидкости при её сдвиге в капилляре

Суммарное давление Рj, которое потребуется приложить, чтобы преодолеть гистерезис смачивания (причину эффекта Жамена) в заполненном эмульсией капилляре, можно оценить из отношения

![]()

где σ - поверхностное натяжение между фазами эмульсии;

l - длина заполненной части капилляра;

с - объёмная концентрация дисперсной фазы,

r - радиус капель эмульсии;

R1 - радиус непропитанного ядра;

Θ1, Θ2 - краевые углы при «наступающем» и «отступающем» менисках.

Формула (6) имеет смысл при 1 > rк > R1,т. е. когда капли дисперсной фазы перекрывают сечение капилляра и число четок велико. В противном случае, т. е. при rк < R1, эффект Жамена не имеет места. С учётом этого выражение (6) можно переписать в виде

Для оценки влияния эффекта Жамена на перемещение жидкостей и возможности интенсификации фильтрации, рассмотрим течение через гладкий цилиндрический капилляр эмульсии, состоящей из двух жидкостей, или раствора, полученного из этой эмульсии добавлением специального растворителя. Вязкость эмульсии и раствора считаем одинаковой. При движении в капилляре раствора под действием приложенного давления ΔР объёмная скорость в соответствии с формулой Пуазейля составит

![]()

При движении в капилляре эмульсии часть приложенного давления расходуется на преодоление гистерезиса смачивания в этом случае объёмная скорость

![]()

При движении эмульсии типа вода - масло в гидрофильном капилляре смачивание у «отступающего» мениска не изменяется, а у «наступающего» ухудшается вплоть до полного (кинетического) смачивания, при котором Θ → 180°. Поэтому при больших скоростях фильтрации Рj возрастает вплоть до предельного значения, которое при Θ = 180°, Θ = 0° равно

Использовав уравнение (9) получим выражение для сравнения скоростей фильтрации в различных режимах – четочном и однофазном

Для интенсификации пропитки пористых материалов жидкими дисперсиями рекомендуется предварительная обработка пористых материалов поверхностно активными веществами, дополнительное введение в эмульсию поверхностно-активных веществ.

Существует, однако, потребность и в торможении, ингибировании процессов фильтрации и пропитки. Так закачку в пористые среды двухфазных жидкостей (эмульсий, пен) широко используют для создания противофильтрационных барьеров, и в этом случае переход в однофазное состояние нежелателен.

Анализ соотношений (11) и (12) позволяет обосновать приёмы, как интенсификации, так и торможения фильтрации многокомпонентных жидкостей. q2 /q1→1 при выполнении, хотя и одного из условий:

![]()

Общие принципы торможения фильтрации - жидкостей, т. е. снижения эффективной проницаемости капиллярно-пористых материалов. К ним следует отнести перевод многокомпонентных систем в двухфазное состояние; увеличение числа «столбиков» жидкостей; диспергирование с целью получения эмульсии с частицами размером r1>R1. Разделение растворов высокомолекулярных веществ на две (жидкие) фазы можно вызвать изменением рН, добавлением низкомолекулярных и высокомолекулярных электролитов (так называемые простая и комплексная коацервация).

Рациональное решение задач снижения проницаемости пористых материалов имеет огромное практическое значение в нефтепромысловом деле, в создании противофильтрационных экранов, обеспечении надежной работы гидравлических систем машин и механизмов, и т. д. К наиболее эффективным приемам снижения проницаемости относят закачку в нефтяные пласты двухфазных жидкостей - пен и эмульсий.

Взаимодействие суспензий с капиллярно-пористыми материалами сопровождается, как правило, отделением частиц твердой фазы на границе с пористым материалом или в его поровом пространстве. При этом частицы размером r>R1 вообще не проникают в глубь пористого материала. Капиллярная пропитка в среде суспензий при r>R сопровождается отложением твердой фазы в виде плотного осадка над поверхностью пористого образца. Толщину этого осадка можно найти из соотношения

![]()

где W∞ - водопоглощение образца;

S - поверхность, покрытая осадком;

n - объёмная концентрация частиц дисперсной фазы в суспензии;

m - пористость слоя.

ЛЕКЦИЯ №9, 10

Вопросы. Газовые скважины. Требования к конструкции скважин и выбор диаметра эксплуатационной колонны, НКТ. Наземное и подземное оборудование скважин, обсадные и насосно-компрессорные трубы. Средства регулирования режимом работы скважин (задвижки, штуцера, диафрагмы)

Оборудованием газовой скважины называют все те части её конструкции, которые обеспечивают возможность эксплуатации, испытания и исследования скважины. Оборудование скважины подразделяется на наземное и подземное. Конструкция скважины должна обеспечить надежные условия её эксплуатации в течение всего срока работы скважины.

Оборудование ствола скважины состоит из ряда обсадных колонн, включая, кондуктор, промежуточную и эксплуатационную колонны; фонтанных (насосно-компрессорных) труб; пакеров, забойных и устьевых штуцеров, клапанов - отсекателей и т.д.

Конструкция скважина должна обеспечивать:

- доведение скважины до проектной глубины;

- осуществление заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации;

- предотвращение осложнений в процессе бурения и эксплуатации;

- ремонт скважины;

- выполнение исследовательских работ;

- минимум затрат на строительство скважины, как законченного объекта в целом.

Наземное устьевое оборудование добывающих

и нагнетательных скважин

В состав наземного устьевого оборудования добывающих и нагнетательных скважин входят фонтанная арматура, колонные головки, катушки фланцевые, манифольды, запорные и регулирующие устройства и приспособления для смены задвижек под давлением.

Фонтанная арматура предназначена для герметизации устья скважины, контроля и регулирования режима эксплуатации нефтяных и газовых скважин (см. таблицу 1).

Таблица 1. Основные параметры, характеризующие

фонтанную арматуру

Рабочее давление, МПа |

Условный проход, мм |

Пробное давление, МПа |

||

Ствол |

Боковые отводы |

На проч- ность |

На герме-тичность |

|

7 |

65 |

50, 65 |

14 |

7 |

14 |

65* |

50, 65* |

28 |

14 |

21 |

65* |

50, 65* |

42 |

21 |

21 |

80* |

50, 65* |

42 |

21 |

21 |

100* |

65, 100* |

42 |

21 |

21 |

150* |

100* |

42 |

21 |

35 |

50 |

50 |

70 |

35 |

35 |

65* |

50, 65* |

70 |

35 |

35 |

80 |

50, 65* |

70 |

35 |

35 |

100* |

65, 80, 100* |

70 |

35 |

70 |

52* |

52* |

105 |

70 |

70 |

65 |

50, 65 |

105 |

70 |

70 |

80* |

50*, 65, 80 |

105 |

70 |

105 |

50 |

50 |

150 |

105 |

Примечание - * выпускаются серийно, а остальные – по требованию заказчика.

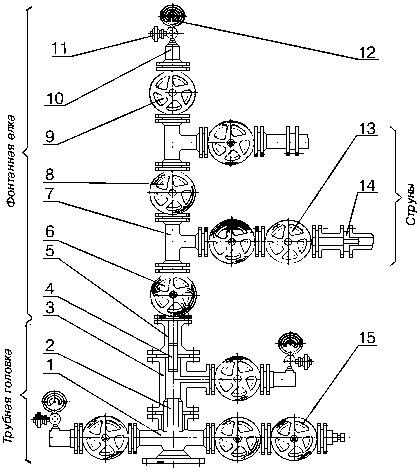

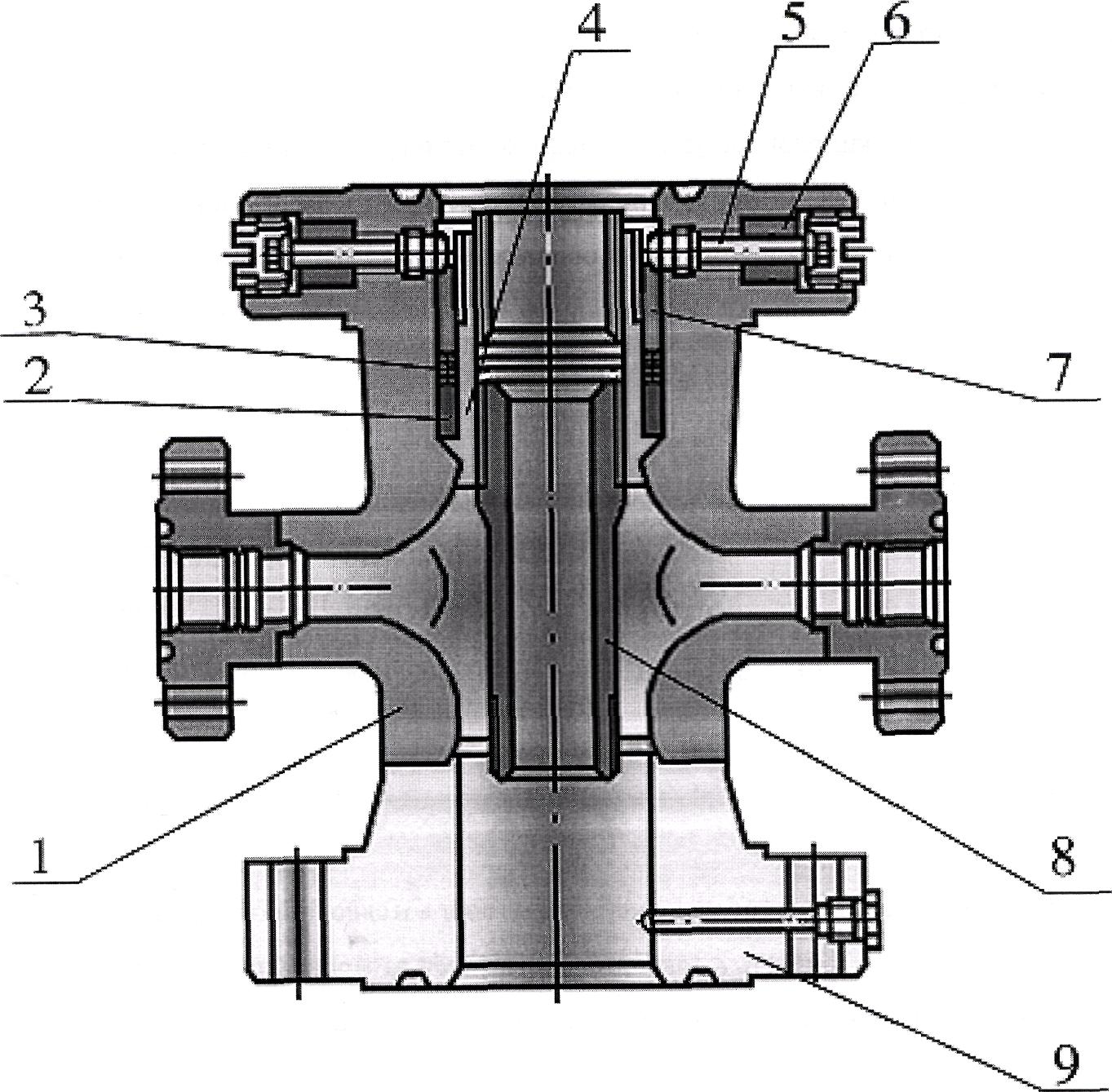

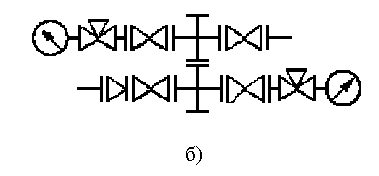

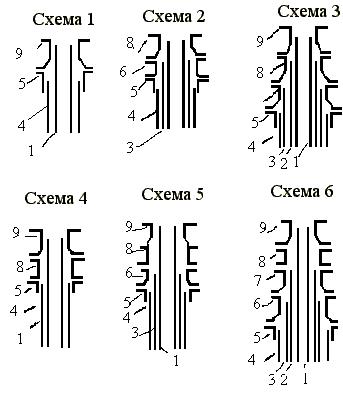

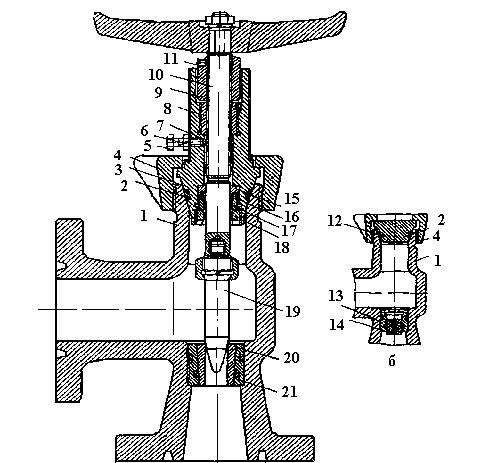

Схемы фонтанной арматуры регламентированы ГОСТ 13846-84. В соответствии с указанным стандартом установлено шесть типовых схем фонтанной арматуры: четыре - тройниковые, две – крестовые (см. рис. 1).Общий вид тройниковой и крестовой фонтанной арматуры приведен на рисунке 2

По требованию заказчика фонтанная арматура может быть изготовлена с дополнительной трубной головкой и запорными устройствами на боковых отводах, обеспечивающих эксплуатацию скважин двухрядным лифтом.

Рисунок 1. Типовые схемы фонтанной арматуры скважин:

1 - манометр; 2 - запорное устройство к манометру;

3 - фланец под манометр;4 - запорное устройство;

5 - тройник, крестовина; 6 - дроссель; 7 - переводник трубной головки; 8 - ответный фланец; 9 - трубная головка.

По требованию заказчика фонтанная арматура также может изготавливаться в следующем исполнении:

- нормальное (температура рабочей среды от минус 30 до 120 0С);

- коррозионно-стойкое: углекислостойкое К1 (СО2 не более 6 объёмных процентов), сероводородостойкое К2 (СО2 и Н2S не более 6 объёмных процентов каждого компонента), сероводородостойкое К3 (СО2 и Н2S свыше 10 объёмных процентов, но не более 26 объёмных процентов каждого компонента);

- термостойкое Г (температура рабочей среды свыше 120 0С);

- хладостойкое ХЛ (температура окружающей среды ниже минус 40 0С).

а)

б)

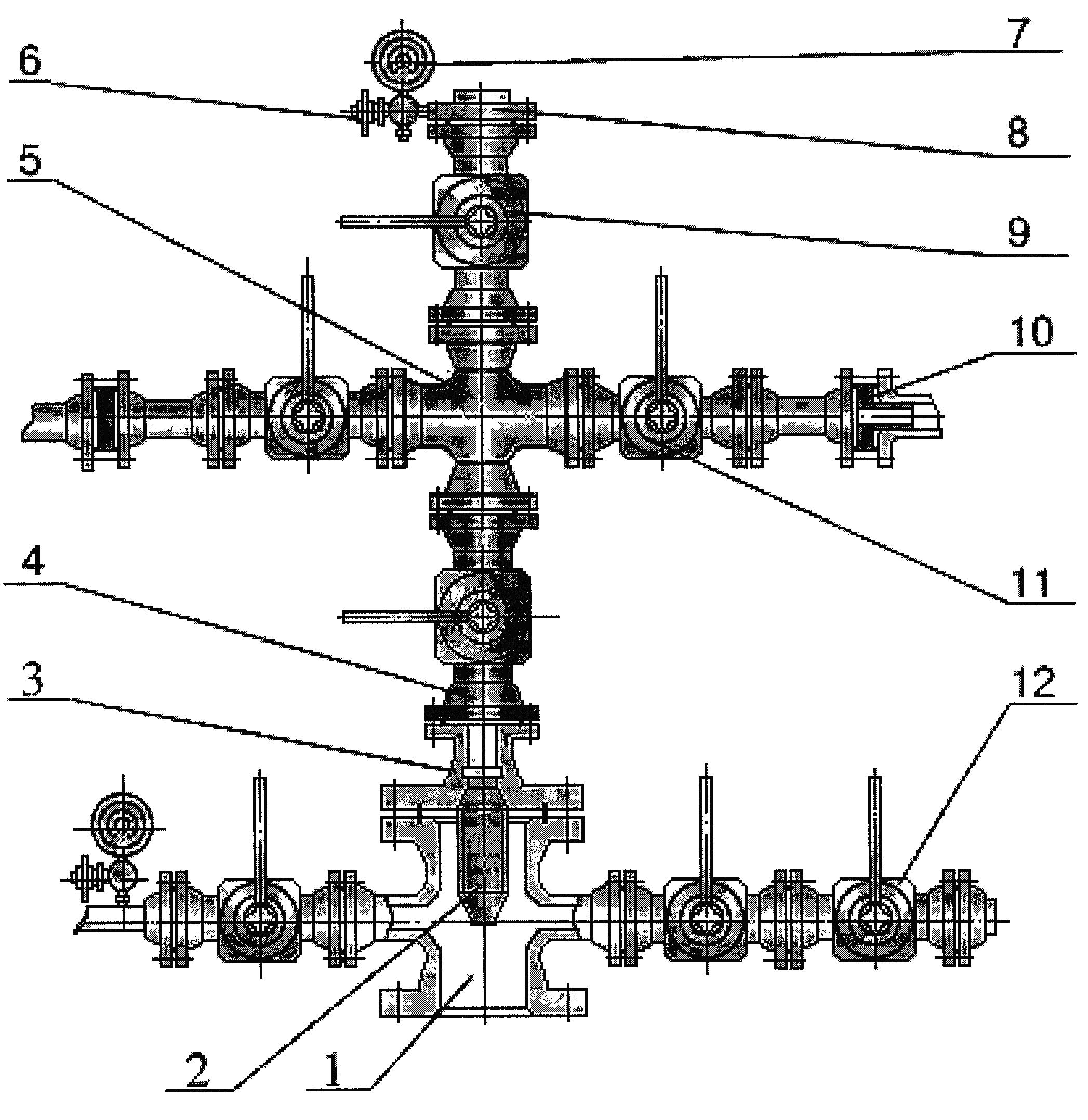

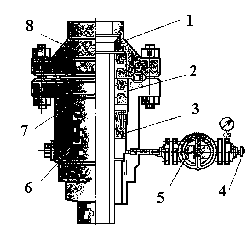

Рисунок 3 - Общий вид тройниковой (а) и крестовой (б) фонтанной арматуры:

- тройниковая арматура:1 – крестовина; 2, 4 - переводная втулка; 3, 7 – тройник; 5 – переводная катушка; 6 - центральная задвижка; 8 – промежуточная задвижка; 9 – буферная задвижка; 10 – буферная заглушка; 11 – трехходовой кран; 12 манометр; 13 задвижки; 4 штуцер; 15 – запорные задвижки.

- крестовая арматура: 1, 5 – крестовина; 2 – переводная втулка; 3 – переводная катушка; 4 – центральный кран; 6 – трехходовой кран; 7 – манометр; 8 – буферная заглушка; 9 – буферный кран; 10 – кран; 11 – кран; 12 – запорные краны.

Основные узлы фонтанной арматуры - трубная головка и ёлка. Трубная головка фонтанной арматуры предназначена для подвески одного или нескольких рядов насосно-компрессорных труб. Конструкция трубной фонтанной головки приведена на рисунке 3.

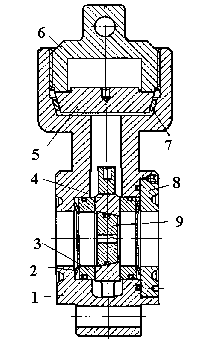

Рисунок 3 – Принципиальная схема трубной головки:

1 – корпус крестовины; 2 – уплотнитель; 3 - грундбукса; 4 - трубодержатель; 5 – стопорные винты; 6 – манжета; 7 втулка; 8 – переводник; 9 – фланец

Трубную головку используют для осуществления технологических операций при освоении, эксплуатации, ремонте добывающих и нагнетательных скважин. Для арматуры рассчитанной на устьевое давление 21 и 35 МПа трубы подвешиваются на резьбе, либо по требованию заказчика на муфте. Для арматуры рассчитанной на устьевое давление 70 МПа и условным проходом (Ду = 50 мм) трубы подвешиваются на резьбе, для других типоразмеров - на муфтовой подвеске.

Ёлка фонтанной арматуры предназначена для регулирования режима эксплуатации и транспортировки добываемой продукции скважины к промысловым установкам по её подготовки, а также для осуществления геолого-технических и технологических операций, связанных с установкой специальных устройств для спуска и подъёма глубинных приборов и различного рода оборудования. Возможно либо тройниковое (одно - или двух - струнное исполнение ёлки фонтанной арматуры), либо крестовое (двухструнное). Типовая схема обвязки трубных головок приведена на рисунке 4.

Рисунок 4 - Типовая схема обвязки трубных головок для однострунной ёлки (а) и двухструнной ёлки (б):

1 ответный фланец; 2 – запорное устройство; 3 - трубная головка; 4 – манометр с запорно-зарядным устройством

При тройниковой двухструнной ёлке скважину эксплуатируют по верхней струне, а при крестовой - по одной из них. По запасным струнам продукцию скважин транспортируют при ремонте рабочей струны или замене штуцерной втулки. Боковые струны могут быть оборудованы двумя запорными устройствами, одно из которых (первое от ствола) является запасным, а второе - рабочим.

Запорные устройства, используемые в фонтанной арматуре, предназначены для перекрытия потока рабочей среды в скважине. Их типы и основные параметры регламентированы ТУ 26-16-45-77 "Краны пробковые со смазкой", ТУ 26-16-45-77 "Задвижки типа ЗМС прямоточные с принудительной подачей смазки " и ТУ 26-02-728-76 "Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа".

Запорные устройства, используемые в арматуре скважин, подразделяются на следующие типы:

- проходные пробковые краны типа КППС с условным диаметром Ду равным 65 мм и устьевым давление Ру равным 14 МПа и уплотнительной смазкой;

- прямоточные задвижки с условным диаметром Ду равным 65, 80, 100 и 150 мм, устьевым давлением Ру равным 21, 35 МПа с однопластинчатым (типа ЗМС-1) шиберным затвором с принудительной или автоматической подачей смазки, с ручным, пневматическим дистанционным управлением;

- прямоточные задвижки с условным диаметром Ду равным 50 мм и устьевым давлением равным 70 МПа с двухпластинчатым (типа ЗМАД) шиберным затвором с принудительной или автоматической подачей смазки, с ручным, пневматическим дистанционным или автоматическим управлением.

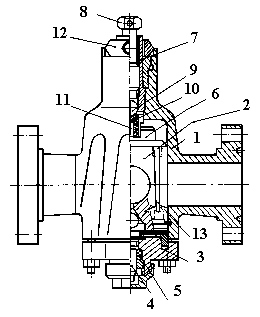

Пробковый кран типа КППС на рабочее давление 14 МПа изображен на рисунке 5. Кран состоит из корпуса 1, в гнездо которого вставляется коническая пробка 2. Снизу корпус крана закрывается крышкой 3, через которую проходит винт 4, уплотняемый манжетами 5 и служащий для регулирования зазора между уплотнительными поверхностями корпуса и пробки.

Рисунок 5. Пробковый кран типа КППС

Кран управляется кулачковой муфтой 6, входящей своим выступом в паз на "торце" пробки. В горловине корпуса устанавливается резьбовой шпиндель 7 с вмонтированным нажимным болтом 8. Перемещением нажимного болта нагнетают смазку в полость крана и к резьбе шпинделя через установленный в шпинделе обратный клапан 9, прижимаемый к седлу пружиной 10 и давлением среды. Этим же болтом осуществляется отжатие пробки в случае заклинивания. При этом клапан упирается в закладную цилиндрическую вставку 11. Шпиндель входит своим кулачком в прорезь пробки, поэтому при его вращении поворачивается и пробка. Для ограничения поворота последней, в верхней части шпинделя устанавливают ключ 12.

Наличие смазки, закладываемой в полость крана через канал шпинделя при вывернутом нажимном болте, позволяет уменьшить усилия при повороте пробки, предохранить уплотняющие поверхности от коррозии, уменьшить их износ и обеспечить герметичность затвора крана.

Необходимая герметичность достигается тем, что при завинчивании нажимного болта смазка продавливается по четырем вертикальным канавкам 13 пробки и поступает в нижний кольцевой канал, создавая тем самым замкнутое кольцо вокруг проходных отверстий. При этом каналы со смазкой находятся под давлением. Вертикальные канавки сообщаются общей системой смазки только при нахождении пробки в положении ''ОТКРЫТО'' или ''ЗАКРЫТО''. При отвинчивании нажимного болта смазка в каналах удерживается обратным клапаном. Надежность герметизации крана обеспечивается регулярной подачей смазки вращением нажимного болта на пять - шесть оборотов после каждого открытия и закрытия крана. При отсутствии необходимости открывать или закрывать кран смазку рекомендуется подавать не реже одного раза в месяц. При пропуске крана смазка подается до прекращения течи.

После установки крана его полость набивается уплотнительной смазкой 13 - 162, которая подается вворачиваемой вместо нажимного болта масленкой. При этом пробка крана должна находиться в положении ''ОТКРЫТО'' или ''ЗАКРЫТО''. После технологических операций, проводимых при давлениях, близких к рабочему, а также депарафинизации скважины паром обязательна поднабивка смазки.

Для надежной работы крана следует регулярно проверять наличие смазки в его полости и по мере необходимости, но не реже одного раза в три месяца проводить набивку масленкой.

В случае аварийного заклинивания пробки нужно отвернуть на один два оборота регулировочный винт, добавить масленкой смазку и, завинчивая нажимной болт в шпиндель, освободить пробку от заклинивания. После этого кран следует отрегулировать.

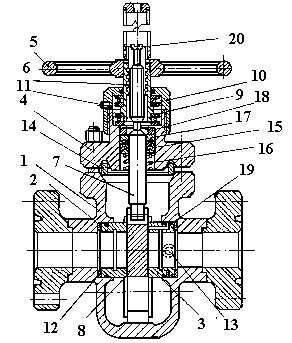

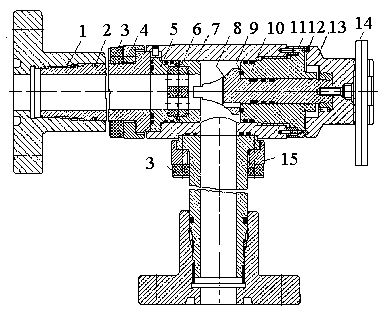

Прямоточная задвижка типа 3MC1 с однопластинчатым шиберным затвором, принудительной подачей смазки и ручным управлением, рассчитанная на рабочее давление 21 и 35 МПа показана на рис.6.

Задвижка состоит из корпуса 1, в расточках которого располагаются входное седло 2 и выходное седло 3, крышка корпуса 4.

Рис.6. Прямоточная задвижка типа 3МС1

Задвижка управляется маховиком 5, обеспечивающего вращение ходовой гайки б. Так как последняя, вращаясь, остается на месте, то имеющий с ней резьбовое соединение шпиндель 7 перемещается поступательно и в зависимости от направления вращения маховика поднимает или опускает шибер 8. Для облегчения управления задвижкой опоры ходовой гайки выполнены на упорных шарикоподшипниках 9, закрываемых крышкой 10. Смазка в полость подшипников подается с помощью масленки 11.

Герметичность затвора обеспечивается плотным контактом уплотняющих поверхностей шибера и седел, предварительное прижатие которых друг к другу создается тарельчатыми пружинами 12. Герметичности затвора способствует также уплотнительная смазка, подаваемая в полость корпуса

задвижки через нагнетательный клапан 13. Герметичность между корпусом и крышкой обеспечивается установкой металлической прокладки 14. Резьбы шпинделя и ходовой гайки вынесены из зоны контакта со средой, что улучшает условия их работы. Уплотнение шпинделя осуществляется U – образными образными манжетами 15, поджимаемыми пружиной 16 при наличии нажимного кольца 17 и нажимной гайки 18. Седла уплотняют резиновыми кольцами 19.

Регулировка соосности проходных отверстий шибера и корпуса осуществляется регулировочным винтом 20 в торце шпинделя.

Прямоточная задвижка типа ЗМДД с двухпластинчатым шиберным затвором, автоматической подачей смазки и ручным управлением изображена на рисунке 7.

Рисунок 7. Прямоточная задвижка типа ЗМДД

Шибер выполняется в виде двух плашек 1, образующих затвор с седлами (щеками) 2. Предварительное удельное давление на уплотнительных поверхностях плашек и щек создается посредством цилиндрических пружин, устанавливаемых между плашками. Для регулирования соосности отверстий плашек и прохода задвижки служит винт 3. Задвижка также имеет корпус 4, шпиндель 5, ходовую гайку 6 с трапецеидальной резьбой, вращающуюся на упорных подшипниках 7, закрываемых крышкой 8, уравновешивающий шток 9, маховик 10. Для подачи смазки в полость подшипников служит масленка 11. Уравновешивающий шток предназначен для уменьшения осевой силы, обусловленной давлением среды и действующей на шпиндель задвижки.

Уплотнение шпинделя и уравновешивающего штока осуществляется сальниками 12, состоящими из набора манжет. Для повышения герметизирующей способности уплотнения предусматривается подача уплотнительной смазки через обратный клапан 13.

Особенностью задвижки данного типа является наличие системы автоматической подачи смазки в затвор, состоящий из полости 14, поршеньков 15 и системы каналов 16, связывающих полость с кольцевой канавкой 17 на уплотнительной поверхности щеки и расположенных снаружи корпуса обратными клапанами. Через эти клапаны производится периодическое (через 10-15 циклов работы задвижки) нагнетание смазки в полость. Рабочее давление среды внутри корпуса задвижки передается через поршень на смазку, которая заполняет канавку.

Для увеличения герметичности прямоточной задвижки категорически запрещается из-за возможной поломки шпинделя применять рычаг, т.к. от увеличения усилия герметичность не возрастает, поскольку плашки плоские. В процессе эксплуатации прямоточных задвижек через два-три месяца требуется смазывать подшипники шпинделя солидолом. Необходимо также в полость корпуса набивать смазку, которая предотвращает возможное оседание механических примесей и скапливание агрессивной жидкости. Для этого используют смазку ЛЗ-162.

Колонные головки предназначены для обвязки обсадных колонн нефтяных, газовых и газоконденсатных скважин. Колонные головки должны обеспечивать подвеску колонн, герметизацию межколонных пространств, контроль давления в них и проведение различных технологических операций.

При бурении на них размещается превентор, а при эксплуатации - фонтанная арматура.

Типоразмеры колонных головок, обеспечивающих обвязку обсадных колонн, нормализованы отраслевым стандартом ОСТ 26-02-775-73 "Колонные головки. Типы и основные параметры" по шести схемам (см. рисунок 8).

Рисунок 8. Типовые схемы обвязки обсадных колонн:

1, 2, 3 - схемы соответственно для одно-, двух -, и трехколонной конструкции скважины; 4, 5, 6 - схемы соответственно для удлиненной одноколонной, двух - и трехколонной конструкции скважины;

1 - эксплуатационная колонна; 2, 3 - промежуточные колонны; 4 - кондуктор; 5 - фланец колонный; 6 - нижняя колонная головка; 7 - средняя (промежуточная) колонная головка; 8 - катушка фланцевая; 9 - верхняя колонная головка.

Колонные головки изготовляют двух типов:

- однофланцевые, которые нижней частью корпуса крепятся к кондуктору; на корпус и фланец верхней части корпуса подвешивают и герметизируют техническую или эксплуатационную колонну;

- двухфланцевые промежуточные, которые нижним фланцем корпуса устанавливаются на колонный фланец кондуктора или на стоящую ниже колонную головку; на корпус и фланец верхней части корпуса подвешивают и герметизируют техническую, промежуточную или эксплуатационную колонну.

Обсадные трубы подвешивают с применением клиньевых и муфтовых подвесок. Клиновые подвески - это три или шесть наборов клиньев с зубчатой насечкой; муфтовые - аналогичны, но только с использованием резьбовых соединений.

Оборудование обвязки обсадных колонн на основе однофланцевых колонных головок производят двух типов:

- ОКМ с муфтовой подвеской обсадных труб;

- ОКК с клиновой подвеской обсадных труб.

Оборудование типа ОКК состоит из отдельных сборочных элементов - колонных головок. Нижняя колонная головка (ГНК), присоединяемая к верхнему концу кондуктора, может быть соединена с кондуктором по трем вариантам - с помощью внутренней резьбы на корпусе головки; с помощью наружной резьбы и с помощью сварки. Все последующие колонные головки монтируются на устье скважины по мере спуска и цементирования обсадных колонн.

Колонные головки типа ОКМ с муфтой подвески обсадных колонн выпускают на рабочее давление 14 МПа по техническим условиям ТУ-26-02-201-76 "Оборудование для обвязки обсадных колонн типа ОКМ" (см. таблицу 2). Общий вид колонной головки типа ОКМ приведен на рисунке 9.

Таблица 2. Техническая характеристика обвязки обсадных колонн типа ОКМ с муфтовой подвеской обсадных труб (на рабочее давление 14 МПа для умеренной климатической зоны и температуры рабочей среды не свыше 120 0С)

Шифр оборудования |

Условный диаметр обвязываемых колонн, мм |

Масса в сборе, кг |

ОКМ1-140-140219 |

140; 219 |

345 |

ОКМ1-140-146219 |

146; 219 |

330 |

ОКМ1-140-140245 |

140; 245 |

330 |

ОКМ1-140-146245 |

146; 245 |

320 |

ОКМ1-140-168245 |

168; 245 |

|

Колонные головки типа ОКК с клиновыми подвесками выпускают на рабочее давление 21, 35 и 70 МП по техническим условиям ТУ 26-02-579-74 "Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа (см. таблицу 3). Общий вид колонной головки типа ОКК приведен на рисунке 10.

Таблица 3 Технические параметры колонных головок типа ОКК

Шифр |

Диаметр эксплуатационной колонны, мм |

Диаметр промежуточной колонны, мм |

Диаметр кондуктора, мм |

Рабочее давление, МПа |

ОКК1 – 210 – 146 x 219 |

146 |

- |

219 |

21 |

ОКК1 -350 – 168 x 273 |

168 |

. |

273 |

35 |

ОКК2 – 210 - 178 x 245 x 324 |

178 |

245 |

324 |

21 |

ОКК2- 350 - 168 x27 3x 426 |

168 |

273 |

426 |

14 |

ОККЗ – 700 -140 x 219 x 299 x 426 |

140 |

219,299 |

426 |

70 |

ОККЗ – 700 -146 x 245 x 324 x 426 |

146 |

245.324 |

426 |

70 |

ОККЗ – 700 – 168 x 245 x 324 x 377 |

168 |

245.324 |

377 |

70 |

Рисунок 9. Общий вид колонной головки типа ОКМ

1 - корпус; 2 - стопорный винт; 3 - фланец; 4 – муфта;

5 - уплотнительное кольцо; 6 - манометр; 7 – пробка;

8 - проходной кран; 9 – патрубок с фланцем;

10 - манжета.

Рисунок 10. Общий вид колонной головки типа ОКК;

1 – предохранительная втулка; 2 – пакерное устройство; 3 – клиновая подвеска; 4 – пробка; 5 – задвижка; 6 – корпус; 7 – нагнетательный клапан; 8 – крестовина.

Фланцевые катушки, предназначенные для соединения составных элементов устьевого оборудования, выпускают на рабочее давление 14 - 70 МПа и условный диаметр 80 - 520 мм двух видов: с фланцами одинаковых присоединительных размеров; с фланцами различных присоединительных размеров. Общий вид фланцевой катушки (ОСТ 26 – 18 – 1601 – 77) приведен на рисунке 11.

Рисунок 11. - Фланцевая катушка по ОСТ 26 – 18 – 1601 – 77

Фланцевые соединения устьевого оборудования должны отвечать требованиям отраслевых стандартов: ОСТ 26-02-764-73; ОСТ 26-765-73; ОСТ 26-766-73 и ОСТ 26-02-767-73.

Манифольды предназначены для соединения выкидов онтанной арматуры с трубопроводами промысловых установок, рассчитаны на рабочее давление Рр равное 14 - 35 МПа и могут быть укомплектованы по четырем схемам:

- для малодебитных- и среднедебитных скважин, эксплуатирующихся по одному отводу фонтанной ёлки;

- для высокодебитных скважин эксплуатирующихся по двум отводам ёлки в один трубопровод;

- для скважин с низким пластовым давлением эксплуатирующихся по одному отводу трубной головки;

- для двухобъектных газовых скважин, эксплуатирующихся по одному отводу фонтанной ёлки и одному отводу трубной головки в два шлейфа.

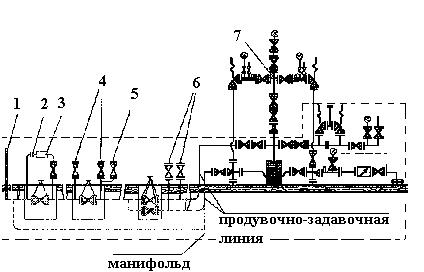

Общая схема манифольда фонтанной арматуры для газовой скважины (на примере высокодебитной) приведена на рисунке 12.

Рисунок 12 - Схема манифольда фонтанной арматуры для газовой скважины:

1 – факельная линия; 2 – линия подключения штуцеров; 3 – линия подключения ДИКТ; 4 – линия подключения газосепаратора; 5 – линия сбора глинистого раствора; 6 - линия подключения агрегата; 7 фонтанная арматура

Поставка манифольдов осуществляется отдельными узлами. Запорными устройствами манифольдов служат пробковые литые краны, уплотняемые смазкой ЛЗ-162. В комплекте с манифольдами поставляются регулируемые штуцера, а также в комплект поставки может входить предохранительный клапан с разрывными чугунными пластинами (рабочее давление равное 16 МПа).

Приспособление для смены задвижек под давлением выпускают на рабочее давление Рр равное 21 или 70 МПа. С их помощью осуществляют смену и установку запорных устройств с проходным сечением Ду равным 50 или 65 мм на боковых отводах колонной головки.

Запорные и регулирующие устройства (задвижки и штуцера), входящие в комплект наземного устьевого оборудования скважин также используют на промысловых установках подготовки газа.

Режим фонтанной скважины обычно регулируется штуцером, устанавливаемым на выкидной струне фонтанной елки, Устьевой штуцер представляет собой диск с отверстием в центре размером от 3 до 20 мм. Штуцеры такого типа зажимаются между фланцами на штуцерном патрубке. Широко применяют штуцеры, состоящие из корпуса и сменной втулки, изготовляемой из стали марки У 7 или минерало-керамики ЦМ - 320. При наличии в жидкости большого количества песка штуцер быстро выходит из строя. Для облегчения и ускорения работ при смене штуцеров были разработаны регулируемые и быстросменные штуцеры.

Фонтанная арматура, рассчитанная на давление 70,0 МПА, комплектуется быстросменными штуцерами типов ШБА-50-700 и ШБА-65-700. Техническая характеристика быстросменных штуцеров приведена в таблице 4.

Таблица 4. Основные параметры быстросменных штуцеров

Показатели |

Марка штуцера |

|

ШБА-50-700 |

ШБА-65-700 |

|

Рабочее давление, МПа |

70 |

70 |

Условный проход присоединительных фланцев, мм |

50 |

65 |

Диаметр отверстий в сменных втулках, мм |

5 - 20 |

5 - 20 |

Габаритные размеры, мм длина ширина высота |

160 390 225 |

160 380 230 |

Масса, кг |

54 |

50 |

Конструкция быстросменного штуцер типа ШБА приведена на рисунке 13. Штуцер состоит из корпуса, в расточку которого вставляются два седла, которые прижимаются к обойме тарельчатыми пружинами. В коническое отверстие обоймы вставляется штуцерная втулка с необходимым диаметром отверстия. Для надежности уплотнения между штуцерной втулкой и обоймой вставляется резиновое кольцо. Боковые седла и обойма прижимаются к корпусу гайкой. Верхнее отверстие, через которое при помощи рым-болта вынимается обойма для смены штуцерной втулки, закрывается крышкой, уплотняемой нажимной гайкой.

Регулируемый дроссель предназначен для ступенчатого и бесступенчатого регулирования режима работы скважины. Угловой регулируемый штуцер (дроссель) типа ШРУ 60 - 125 (см. рисунок 14) устанавливается на струнах арматуры в месте перехода манифольдов на вертикальный участок и позволяет изменять параметры работы скважины без её остановки.

Рисунок 13. Штуцер быстросменный ШБА.

1 - корпус; 2 - пружина тарельчатая; 3 - седло боковое;

4 - обойма; 5 - крышка; 6 - нажимная гайка; 7 - прокладка стальная; 8 - гайка боковая; 9 - втулка

Интенсивность потока регулируется штоком 10 со сменным коническим наконечником 19 из изностойкого материала. Шток уплотняется с помощью трех самоуплотняющихся манжет 16 марки АНГ на асбестовой основе, которые помещаются между двумя кольцами - опорным 15 и нажимным 17. Положение конического наконечника, соответствующее заданной площади кольцевого сечения, определяется по шкале закрепленной на втулке указателя. Нулевое положение втулки соответствует, положение конуса наконечника, полностью прижатого к седлу и засторенного винтом 11. Шток, установленный в определенном положении, также стопорится болтом 5 через латунную подушки 7 и зажимается контргайкой 6.

а)

Рисунок 14 - Регулируемый дроссель марки ШРУ - 60-125

а - угловой регулируемый: 1 - корпус; 2 - резиновая манжета; 3 - втулка штока; 4 - накидная гайка; 5 - стопорный болт; 6 - контргайка; 7 - латунная подушка; 8 - втулка латунная; 9 - втулка указателя; 10 - шток; 11 - стопорный винт; 12 - заглушка; 13 - втулка; 14, 20 - втулка коническая; 15 - опорное кольцо; 16 - манжета марки АНГ; 17 - нажимное кольцо; 18 – гайка; 19 – конический наконечник; 21 – втулка;

б – нерегулируемый.

Регулируемый штуцер типа ШР 8 предпочтительно устанавливать на вертикальных участках, приведен на рисунке 15, состоит из корпуса, втулок в которые вставлены диски с калиброванными отверстиями из минерало-керамики или твердого сплава ВК-6 и лимбовой шкалы с делениями, показывающими эквивалентный диаметр сечения штуцера. Проходное сечение регулируется поворачиванием в ручную подвижной втулки, которая через вилку связана с головкой, имеющей отверстия под стержень.

Рисунок 15. Регулируемый штуцер ШР-8

1 - штуцер; 2,11 - кольцо; 3 - специальный винт; 4, 15 - фланцы;

5 - втулка неподвижная; 6 - втулка подвижная; 7 - корпус; 8 - вилка;

9 - подпятник; 10 - втулка; 12 - кольцо уплотнительное; 13 - головка; 14 - стержень

Насосно-компрессорные и обсадные трубы

Лифтовые трубы должны обеспечивать проектный дебит при заданных потерях давления на всех этапах эксплуатации скважин, а также проведение промысловых технологических операций при повышенных рабочих давлениях и перепадах давлений в трубном и затрубном пространствах.

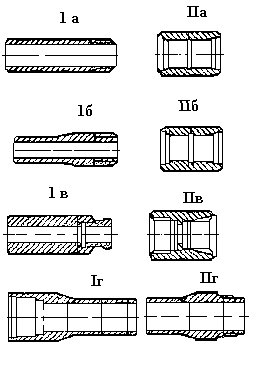

Обсадные трубы должны обеспечивать прочность и герметичность колонн – кондуктора, промежуточных, технической и эксплуатационной (см. рисунок 16)

Обсадные трубы нормализованы по ГОСТ 632-89, который распространяется на стальные бесшовные трубы, применяемые для крепления нефтяных и газовых скважин. Обсадные трубы нормализованы по пяти типам:

1. Трубы с короткой треугольной резьбой и муфты к ним диаметром от 114 до 508 мм. Условно этот тип труб обозначается следующим образом – трубы из стали группы прочности Д с условным диаметром 245 мм, с толщиной стенки 10 мм и муфты к ним:

- 245 х 10-Д (ГОСТ 632-80 - для труб);

- 245 – Д (ГОСТ 632-80 - для муфт).

Рисунок 16 - . Обсадные трубы

а - с короткой треугольной резьбой; б - с трапецеидальной резьбой; в - высокогерметичные; г - безмуфтовые;

I - труба;

II - муфта.

2. Трубы с удлиненной треугольной резьбой и муфты к ним – тип У (условный диаметр от 114 до 245 мм) обозначают следующим образом:

- У- 245 х 10-Д (ГОСТ 632-80 для труб);

- У-245-Д (ГОСТ 632-80 для муфт).

3. Трубы с трапецеидальной резьбой и муфты к ним – тип ОТТМ (условный диаметр от 114 до 340 мм) обозначают следующим образом:

- ОТТМ-245 х 10-Д (ГОСТ 632-80 – для труб);

-ОТТМ-245-Д (ГОСТ 632-80 – для муфт).

4. Трубы с высокогерметичными соединениями и муфты к ним – тип ОТТГ (условий диаметр от 114 до 273 мм) обозначают следующим образом:

- ОТТГ-245 х 10-Д (ГОСТ 632-80 - для труб);

- ОТТГ-245-Д (ГОСТ 632-80 – для муфт).

5. Трубы безмуфтовые раструбные – тип – ТБО (условный диаметр от 127мм до 194 мм) обозначают следующим образом (толщина стенки 9 мм):

- ТБО-168 х 9-Д (ГОСТ 632-80) Трубы по точности и качеству выпускают в двух исполнениях (А и Б) из сталей групп прочности Д, К, Е, Л, М, Р, Т.

Длина труб составляет 9,5 - 13,0 м. По исполнению Б до 20 % труб длиной 8,0 - 9,5 м и до 10 % труб длиной 5,0 - 8,0 м, все остальные отклонения выполняются по согласованию с потребителем.

Трубы и муфты к ним группы прочности К и выше подвергнуты термической и термомеханической обработке. Для труб типа ТБО всех групп прочности эти обработки производят после высадки раструбного конца. Резьба и уплотнительные конические расточки муфт оцинкованы и фосфатированы. Прочностные характеристики обсадных труб и муфт представлены в таблице 3.

Таблица 3.Прочностные свойства сталей для изготовления обсадных труб исполнения А и Б (в скобках)

Свойства |

Группа прочности стали |

||||||

Д |

К |

Е |

Л |

М |

Р |

Т |

|

Временное сопротивление, МПа, не менее |

6,68 (6,50) |

- (7,0) |

7,03 - |

7,73 - |

8,79 - |

10,19 - |

11,25 - |

Предел теку- чести, МПа, не менее

не более |

3,87 (3,80) 5,62 |

- (5,00) (5,00) |

5,62 - 7,73 |

6,68 - 8,79 |

7,73 - 9,84 |

9,49 - 11,60 |

10,55 - 12,65 |

Относительное удлинение, %, не менее |

14,30 (16,00) |

- (12,00) |

13,00 - |

12,30 - |

10,80 - |

9,50 - |

8,50 - |

Расчётное верхнее значение внутреннего гидравлического давления по согласованию с потребителем может быть ограничено давлением в 70 МПа.

При упаковке, транспортировке и хранении труб все резьбовые соединения, упорные торцы и уступы, уплотнительные конические поверхности должны быть покрыты антикоррозионной смазкой и защищены от повреждений специальными предохранительными кольцами и ниппелями.

На муфтовые трубы навинчивают муфты.

Продолжительность испытания труб гидравлическим давлением должно быть не менее 10 с (течи жидкости не должно быть). Наличие дефектов на обсадных трубах определяют исполнения А неразрушающими методами (дефектоскопией) и затем маркируются знаком<<0>>. Трубы исполнения Б контролируют по утвержденной инструкции. Ультразвуковые методы контроля осуществляют согласно ГОСТ 17410-78.

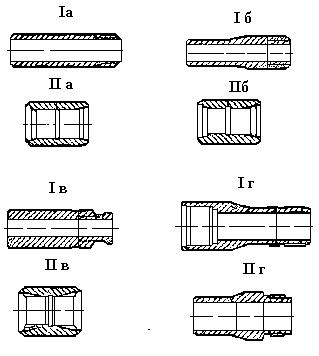

Насосно-компрессорные (лифтовые) трубы по точности и качеству производят в двух исполнениях – А и. Б (см. рисунок 17). Трубы нормализованы по ГОСТ 633-80, который распространяется на стальные бесшовные трубы, используемые при эксплуатации нефтяных и газовых скважин, по четырем основным типам.

Рисунок 17. Насосно-компрессорные трубы:

а - гладкие; б - с высаженными наружу концами;

в - гладкие высокогерметичные; г - безмуфтовые;

I - труба; II - муфта.

1.Трубы гладкие и муфты к ним (условный диаметр 33 – 114 мм) условно обозначают, например, трубы из стали группы прочности Е, с условным диаметром 60 мм, с толщиной стенки 5 мм и муфты к ним:

- 60 х 5-Е (ГОСТ 633-80) – для труб;

- 60-Е (ГОСТ 633-80 – для муфт).

2. Трубы с высаженными наружу концами и муфты к ним – тип В (условный диаметр 27 – 114 мм) обозначают следующим образом:

- В-60 х 5-Е (ГОСТ 633-80 - для труб)

- В-60-Е (ГОСТ 633-80 – для муфт).

3. Трубы гладкие высокогерметичные и муфты к ним – тип НКМ (условный диаметр 60 – 114 мм) обозначают следующим образом:

- НКМ-60 х 5-Е ( ГОСТ 633-80 – для труб );

- НКМ-60-Е ( ГОСТ 633-80 – для муфт ).

4. Трубы безмуфтовые с высаженными наружу концами - тип НКБ (условный диаметр 60 - 114 мм ) обозначают сле-дующим образом :

- НКБ-60 х 5-Е ( ГОСТ 633-80 ).

При обозначении труб и муфт исполнения А после обозначения стандарта ставится буква А.

Трубы всех типов исполнения А изготавливают длиной 10,0 м с предельными отклонениями 5 %, а исполнения Б - от 5,5 до 8,5 и от 8,5 до 10,0 м. Отклонения от приведенных длин допускаются по согласованию с заказчиком.

Трубы гладкие и муфты к ним, трубы высокогерме-тичные и муфты к ним группы прочности К и выше, трубы с высаженными наружу концами и муфты к ним, а также трубы безмуфтовые с высаженными наружу концами всех групп прочности подвергают термической или термомеханической обработке. Резьбы и уплотнительные конические расточки муфт оцинкованы или фосфатированы. Трубы исполнения А по требованию заказчика должны иметь на внутренней поверхности защитное покрытие (противокоррозионное или против отложения парафина). Расчётное верхнее значение внутреннего гидравлического давления по согласованию с заказчиком может быть ограничено 70 МПа. Прочностные характеристики лифтовых труб и муфт к ним представлены в таблице 4.

Резьба, упорные торцы, уступы и уплотнительные конические поверхности труб и муфт защищены от повреждений специальными металлическими кольцами и ниппелями. При упаковке, транспортировке и хранении труб все резьбовые соединения, упорные торцы и уступы, уплотнительные конические поверхности труб и муфт к ним должны быть покрыты антикоррозионной смазкой. На каждую муфтовую трубу навинчена муфта.

Продолжительность испытаний труб гидравлическим давлением не менее 10 с. Появление течи в стенке и резьбе трубы, муфты не должно быть.

Таблица 4. Прочностные свойства сталей для изготовления НКТ исполнения А и Б (в скобках)

Свойства |

Группа прочности стали |

|||||

Д |

К |

Е |

Л |

М |

Р |

|

Временное сопротив- ление, МПа, не менее |

6,68 (6,50) |

7,00 - |

7,03 - |

7,73 - |

8,39 - |

10,19 - |

Предел текучести, МПа не менее не более |

3,87 (3,80) 5,62 |

5,00 - - |

5,62 - 7,73 |

6,68 - 8,79 |

7,38 - 9,39 |

9,49 - 11,60 |

Относительное удлинение, %, не менее |

1,43 (1,60) |

1,20 - |

1,30 - |

1,23 - |

1,13 - |

0,95 - |

Контроль дефектов лифтовых труб исполнения А производится неразрушающими методами. Трубы прошедшие дефектоскопию маркируются знаком0. Контроль труб исполнения Б производят по утвержденной инструкции. Ультразвуковые методы контроля производят по ГОСТ 1 ГОСТ 17140 – 78.

Трубы сварные насосно-компрессорные длинномерные в бунтах выпускают по ТУ 14-3-847-78 для использования:

- в качестве безмуфтовой колонны, по которой транспортируется продукция скважины фонтанным или насосным способом;

- для удаления жидкости с забоя обводняющихся скважин;

- для подачи на забой рабочих жидкостей, применяемых при ремонтах и технологических операциях на скважинах;

- в качестве газопроводов, конденсатопроводов, водопроводов и труб общего назначения.

Спуск и подъём труб в скважине осуществляют путём разматывания или сматывания на барабан с помощью специального агрегата. Трубы после циклических изгибов, связанных с их разматыванием, должны выдерживать внутреннее гидравлическое давление и осевое растягивающее усилие в соответствии с требованиями, предъявляемыми к насосно-компрессорным трубам. Трубы длинномерные в бунтах длиной от 800 до 1500 м изготовляют с условным диаметром 33 – 73 мм (см. таблицу 5).

Таблица 5. Прочностные свойства сталей для изготовления труб

Свойства |

Сталь марки |

||||||

10 |

20 |

5Г |

16Г |

08Г2СФ |

08Г2СФЕ |

17Г2СФ |

|

Предел текучести, МПа |

2,1 |

2,5 |

2,5 |

2,8 |

3,8 |

3,8 |

3,8 |

Временное сопротивление разрыву, МПа |

3,0 |

3,6 |

4,2 |

4,6 |

5,0 |

5,0 |

5,5 |

Относительное удлинение, % |

26 |

23 |

26 |

27 |

22 |

22 |

22 |

Предельные отклонения по размерам труб не должны превышать для условного диаметра Ду равного 48,0 мм по наружному диаметру 0,4 мм, а для условного диаметра Ду большего 48,0 мм по наружному диаметру 0,8 мм и толщине стенки 10 %.

Длинномерные трубы в бунтах должны выдерживать максимальное внутреннее гидравлическое давление в зависимости от используемой марки стали (см. таблицу 6).

Для изготовления труб используют горячекатаную листовую сталь в рулонах по ТУ 12-1 2699-79.

Применение длинномерных НКТ в бунтах обеспечивает проведение различных технологических операций без задавки скважины с использованием специального превенторного устройства входящего в комплект поставки спуско-подъёмного агрегата.

Таблица 6. Техническая характеристика длинномерных труб в бунтах (ТУ 14-3-847-78)

Размеры труб, мм |

Масса 1 м трубы, кг |

Испытательное гидравлическое давление, МПа, для труб из стали марки |

||||||||

условный диаметр |

наружный диаметр |

толщина стенки |

внутренний диаметр |

10 |

15Г |

20 |

16ГС |

08Г2СФЕ 08Г2СФ |

17Г2СФ |

|

33 |

33,5 |

2,8 |

27,9 |

2,12 |

29 |

33 |

35 |

39 |

40 |

44 |

3,2 |

27,1 |

2,39 |

34 |

40 |

41 |

45 |

47 |

52 |

||

3,5 |

26,5 |

2,59 |

38 |

44 |

46 |

51 |

52 |

58 |

||

3,0 |

36,3 |

2,91 |

24 |

28 |

29 |

32 |

33 |

36 |

||

42 |

42,3 |

3,5 |

35,3 |

3,35 |

29 |

33 |

34 |

38 |

39 |

43 |

4,0 |

34,3 |

3,78 |

34 |

39 |

41 |

45 |

46 |

51 |

||

3,2 |

41,6 |

3,53 |

22 |

26 |

27 |

30 |

31 |

34 |

||

48 |

48,0 |

3,5 |

441,0 |

3,84 |

25 |

29 |

30 |

33 |

34 |

37 |

4,0 |

40,0 |

4,34 |

29 |

34 |

35 |

38 |

40 |

44 |

||

3,5 |

53,0 |

4,88 |

19 |

22 |

23 |

25 |

26 |

29 |

||

60 |

60,0 |

4,5 |

51,0 |

6,16 |

25 |

30 |

31 |

34 |

35 |

39 |

5,0 |

50,0 |

6,78 |

25 |

34 |

35 |

38 |

40 |

44 |

||

4,0 |

65,0 |

6,81 |

18 |

21 |

21 |

24 |

25 |

27 |

||

73 |

73,0 |

4,5 |

64,0 |

7,60 |

20 |

24 |

25 |

27 |

28 |

31 |

5,0 |

63,0 |

8,38 |

23 |

27 |

28 |

31 |

32 |

35 |

||

Выбор диаметров эксплуатационных колонн и фонтанных труб

При определении диаметров применяемых обсадных колонн исходят из выбранного диаметра эксплуатационной колонны, который рассчитывают с учётом условий максимального использования пластовой энергии, оптимизации технологии добычи, обеспечения полного извлечения компонентов пластовых флюидов, возможности проведения геофизических исследований при минимальных капиталовложениях в разработку месторождения. В разведочных скважинах (поискового характера) этот диаметр определяют с учётом условий получения полной геологической информации по керновому материалу, данных геофизических и гидродинамических исследований и испытателей пластов.

Диаметры эксплуатационных колонн нагнетательных и добывающих скважин должны быть рассчитаны на эксплуатационные нагрузки, которые возникают в процессе освоения, нагнетания рабочего агента или отбора пластового флюида.

При выборе диаметра и компоновки обсадных труб по прочности следует исходить из анализа факторов, которые вызывают максимальные избыточные наружные и внутренние давления. Герметические и прочностные характеристики обсадных колонн должны обеспечивать надежную герметизацию и сохранение целостности ствола при возникновении любой возможной ситуации взаимодействия с пластовыми флюидами с учетом температурных напряжений.

Прочностные характеристики обсадных труб определяют с учетом возникновения максимальных внутренних давлений герметизированной скважины. Кроме того, учитывают условия, отвечающие минимальному снижению внутреннего давления, и растягивающие нагрузки от собственного веса.

Максимальные внутренние и наружные давления зависят от физических характеристик поступившего флюида, его пластовых характеристик и устьевого противодавления. На газовых скважинах возникают наиболее жесткие условия. Это объясняется тем, что давление газа на устье в герметизированной скважине по своим значениям близко к пластовому, а на поздних стадиях разработки месторождения или при определенных обстоятельствах (открытый выброс, закрытие клапанов подземного оборудования) приближается к атмосферному. Последнее обстоятельство соответствует возникновению наибольших перепадов давлений, действующих на обсадную колонну.

Материал обсадных колонн должен обеспечивать стабильность (или незначительные изменения) прочностных характеристик при воздействии тепловых полей и агрессивных компонентов (H2S, CO2).

В настоящее время предложено несколько методик выбора диаметров эксплуатационных колонн газовых скважин, которые основываются на следующих принципах:

- максимальное использование пластовой энергии, обеспечение полного извлечения всех полезных компонентов пластовых флюидов;

- оптимизация технологии добычи;

- минимальные капиталовложения в разработку месторождения.

При рассмотрении вопроса оптимизации конструкции скважины следует учитывать конкретные криологические и теплофизические условия месторождения для исключения образования гидратов и пробок.

Дебит скважины при прочих равных условиях зависит от диаметра скважины, вскрывающей продуктивный пласт. Однако увеличение диаметра должно иметь очень веское обоснование, так как при выигрыше в экономии пластовой энергии капиталовложения в строительство таких скважин возрастают, а надежность снижается.