- •Глава 10. Изображенияпредмета

- •10.1. Основные положения и определения

- •11.3. Выполнение эскиза детали

- •Глава 12. Условныеизображения иобозначениярезьб

- •12.1. Общие сведения о резьбах

- •12.2. Условныеобозначениярезьб

- •12.3. Конструктивныеитехнологическиеэлементы

- •12.4. Условноеизображениеиобозначениерезьбначертежах

- •Контрольные вопросы

- •Глава 13 разъемныеинеразъемныесоединения

- •13.1. Разъемныесоединения

- •Чертежи сборочныхединиц Общие сведения

- •14.2. Оформление сборочных чертежей

- •14.3. Условности и упрощения на сборочных чертежах

- •14.4. Указание номеров позиций

- •14.5. Заполнение основной надписи

- •14.6. Спецификация

- •14.7. Чтение сборочного чертежа

- •14.8. Деталирование чертежа сборочной единицы

- •Контрольные вопросы:

Контрольные вопросы

Какие существуют профили стандартизованных резьб?

Что называется шагом резьбы?

Как условно изображается резьба, нарезанная на стержне?

Как условно изображается резьба, нарезанная в отверстии?

В каких случаях на деталях делают проточки?

Какие данные указывают в обозначении резьбы?

Глава 13 разъемныеинеразъемныесоединения

13.1. Разъемныесоединения

Разъемными называются соединения, которые позволяют легко собрать или разобрать сборочную единицу, не нарушая целости деталей. Выполняются они с помощью резьб и крепежных стандартных изделий: болтов, винтов, шпилек, штифтов, шплинтов, шпонок и др.

Разъемные соединения в свою очередь могут быть подвижными и неподвижными. Для подвижных соединений характерно перемещение соединяемых деталей относительно друг друга, а в неподвижных соединениях детали остаются неподвижными.

В резьбовом соединении на одной детали выполняется наружная резьба, а на другой - внутренняя.

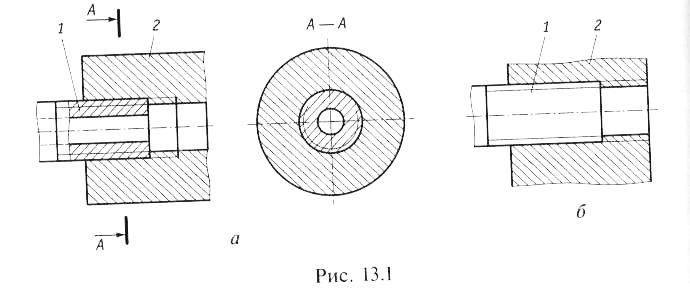

На рис. 13.1 изображены резьбовые соединения, в которых одна деталь ввинчена в другую. При этом в продольных разрезах показана только та часть резьбы, которая не закрыта ввернутой в нее деталью (рис. 13.1, а, б). В поперечном разрезе, если секущая плоскость рассекает обе соединяемые детали (см. рис. 13.1, б), штриховка ввернутой детали выполняется до наружной окружности резьбы.

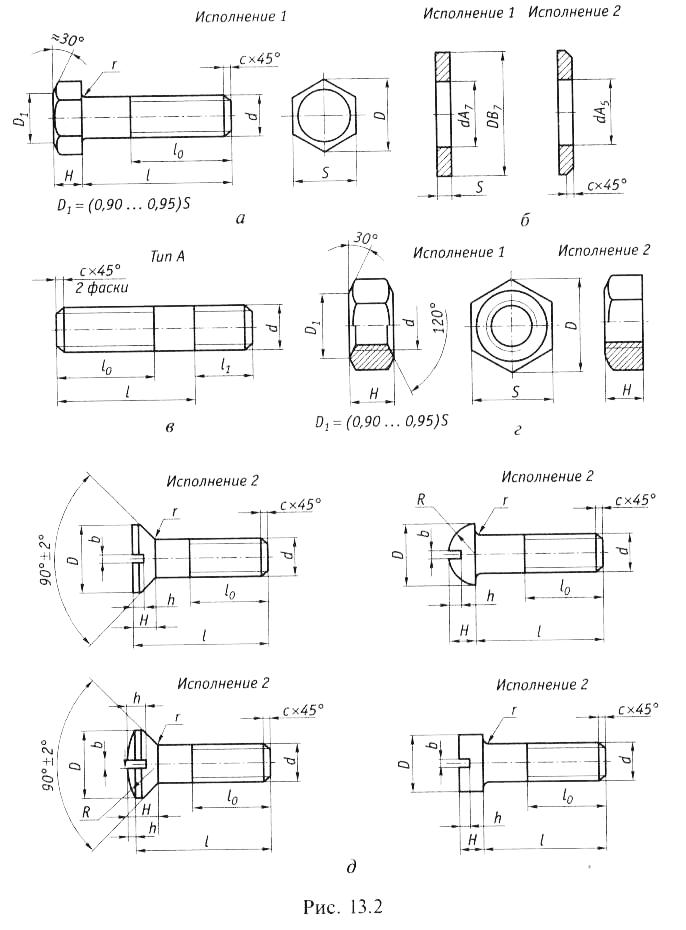

Разъемные соединения, выполняемые с помощью стандартных крепежных изделий, подразделяются на две группы: резьбовые (болты, винты, шпильки, гайки) и без резьбы (шайбы). Все крепежные изделия изготавливаются по размерам, установленным соответствующими стандартами. На рис. 13.2 показаны некоторые из крепежных деталей.

Болт представляет собой цилиндрический стержень с резьбойдля навинчивания гайки на одном конце и головкой на другом (рис. 13.2, а), причем головка может иметь различную форму: шестигранную, прямоугольную, полукруглую и др. Существуют различные типы и варианты исполнения болтов в зависимости от их назначения. ГОСТ 7798—70 устанавливает три степени точностиболтов — повышенную, нормальную и грубую. В большинстве случаев применяют болты нормальной точности исполнения 1 (т.е. без отверстий в головке и стержне).

Обозначение «Болт М20 х 80.58 ГОСТ 7798—70» расшифровывается следующим образом: болт с метрической резьбой, шаг крупный, наружный диаметр резьбы 20 мм, длина болта (без головки) 80 мм, класс прочности 5.8, исполнение 1, размеры выдержаны по ГОСТ 7798—70.

Шайба — изделие, большей частью имеющее вид плоского кольца и закладываемое под гайку, головку болта или винта (рис. 13.2, б). Предназначена шайба для передачи и распределения усилий на соединяемые детали, а также для предохранения поверхности детали от повреждения гайкой.

Шпилька представляет собой цилиндрический стержень с резьбой на обоих концах (рис.13.2, в), применяемый, когда в одной из соединяемых деталей нельзя просверлить сквозное отверстие. Один конец шпильки называется ввинчиваемым, а другой — резьбовым. Ввинчиваемым концом шпилька ввинчивается в гнездо (глухое отверстие).

Длина ввинчиваемого конца l1зависит от материала детали, в которую ввинчивается шпилька: для деталей стальных, бронзовых и латунных l1 =d, для чугунных l1 - 1,25d, для деталей из легких сплавов (алюминия) l1=(1,6...2)d.

Обозначение «Шпилька М20х 60.58 ГОСТ 22032—76» расшифровывается следующим образом: шпилька с метрической резьбой, наружный диаметр резьбы 20 мм, длина шпильки 60 мм, класс прочности 5.8, размеры выдержаны по ГОСТ 22032—76.

Гайка — изделие с резьбовым отверстием, навинчивающееся на стержень болта, шпильки или другой детали (рис. 13.2, г). Гайки бывают различной формы — шестигранной, квадратной, круглой и др.

Винт представляет собой цилиндрический стержень с резьбой на одном конце и головкой на другом. Наиболее распространены винты со шлицами под отвертку в головке (рис. 13.2, д)

Обозначение «Винт М8х 20.48 ГОСТ 1491—80» расшифровывается следующим образом: винт с метрической резьбой, наружный диаметр резьбы 8 мм, длина винта 20 мм, класс прочности 4.8, размеры выдержаны по ГОСТ 1491—80.

Изображения крепежных резьбовых деталей в соединениях могут быть конструктивными, упрощенными и условными.

Конструктивное изображение по точным размерам применяется редко и только в сборочных чертежах изделий, к которым предъявляются особые требования. В этом случае все крепежные детали и отверстия под них изображаются по размерам, установленным соответствующими стандартами.

Упрощенное изображение крепежных деталей, выполняемое по условным соотношениям и значительно упрощающее чертежную работу, широко применяется в конструкторской работе.

Условное изображение применяется в тех случаях, когда диаметр резьбы на чертеже равен или менее 2 мм.

Упрощенное и условное изображения стандартных крепежных деталей устанавливает ГОСТ 2.315—68.

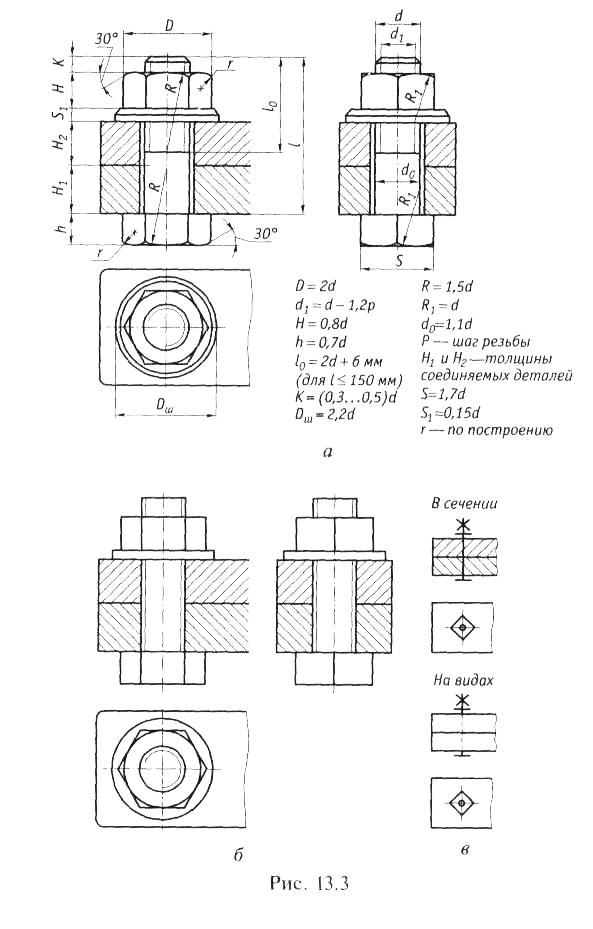

Болтовое соединение осуществляется с помощью болта, гайки и шайбы. На рис. 13.3 показаны все три способа изображения этого соединения. Диаметр отверстий соединяемых деталей несколько больше диаметра болта, поэтому между стержнем болта и отверстием образуется зазор. На рис. 13.3, а дано конструктивное изображение болтового соединения, выполненное по заданным условным соотношениям размеров.

Исходным размером для расчета является наружный диаметр резьбы d. Длину болта сначала подсчитывают ориентировочно как сумму l=H1 + H2 + S1 + H+K, азатем по стандарту подбирают ближайшее большее значение.

На упрощенном изображении болтового соединения (рис. 13.3, б) не показывают: зазор между стержнем болта и отверстием, фаски на гайке, шайбе, стержне и головке болта. Линию резьбы показывают на всей длине стержня болта.

На рис. 13.3, в показано условное изображение болтового соединения.

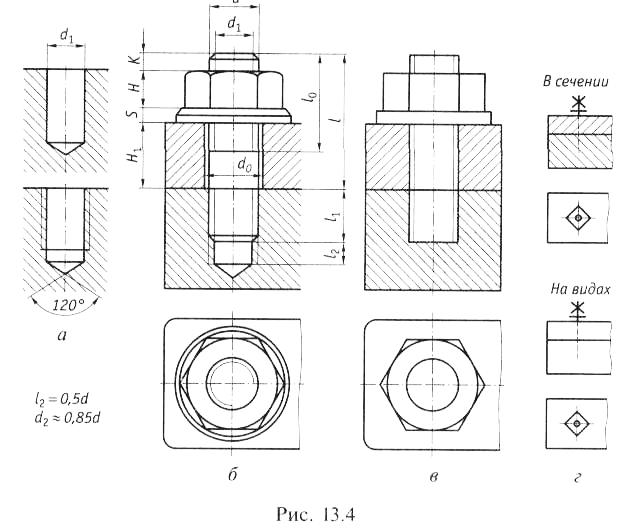

Шпилечное соединение осуществляется с помощью шпильки, шайбы и гайки. На рис. 13.4, а показано глухое отверстие (гнездо) под ввинчиваемый конец шпильки. Глубина этого отверстия должна быть на 0,5dбольше, чем длина l1 ввинчиваемого конца шпильки (рис. 13.4, б), выбор которого определяется материалом, в который она ввинчивается.

Длина шпильки l подсчитывается как сумма следующих величин: Н1 — толщина присоединяемой детали, S— толщина шайбы, Н — высота гайки, К — минимальный выход конца шпильки. Далее по стандарту подбирают ближайшее большее значение.

Конструктивное изображение шпилечного соединения показано на рис. 13.4, б.

При упрощенном изображении (рис. 13.4, в) шпилечного соединения не показывают зазоры, фаски и границу резьбы. Линию резьбы показывают на всей длине стержня шпильки.

На рис. 13.4, г показано условное изображение шпилечного соединения.

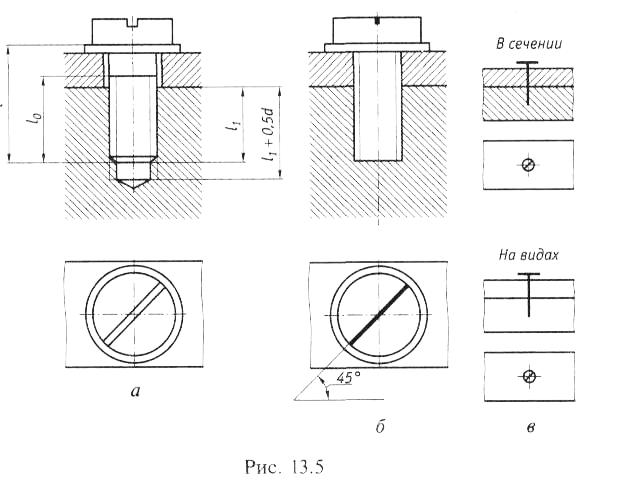

Винтовое соединение осуществляется с помощью винта, который свободно проходит через гладкое отверстие одной детали (рис. 13.5) и ввинчивается в отверстие (глухое или сквозное) другой детали.

На рис. 13.5, а показано конструктивное изображение винтового соединения и дано примерное соотношение элементов этого соединения. Длину винта l получают как сумму длины ввинчиваемого концаl1 толщины шайбы и толщины присоединяемой детали. Длина l1 винта выбирается так же, как и в шпилечном соединении в зависимости от материала, в который он ввинчивается.

На рис. 13.5, б приведено упрощенное изображение винтового соединения. Шлиц на виде, полученном проецированием на плоскость, перпендикулярную оси винта, всегда изображаютутолщенной линией под углом 45° к линиям рамки чертежа.

На рис. 13.5, в показано условное изображение винтового соединения.

Шпоночное соединение выполняется с помощью шпонки — детали, устанавливаемой в пазах соединяемой детали (шкива, зубчатого колеса, маховика и т. п.) и вала для передачи крутящегомомента.

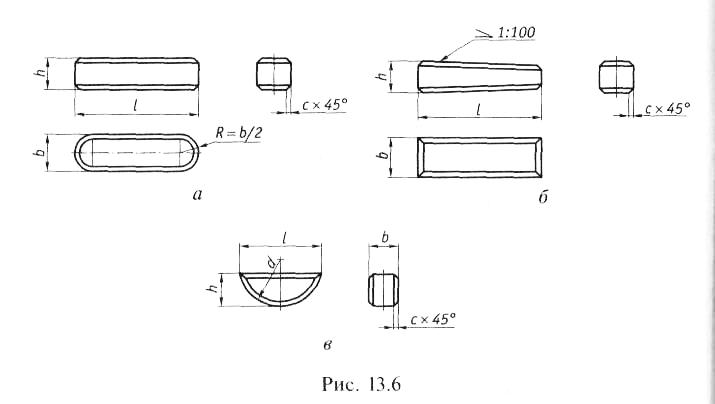

Форма и размеры шпонок стандартизированы и зависят от диаметра вала и условий работы соединяемых деталей. По конструкции они подразделяются на призматические (рис. 13.6, а),клиновые (рис. 13.6, б), сегментные (рис. 13.6, в) и имеют прямоугольное сечение с небольшими фасками или скругленияминабоковых ребрах.

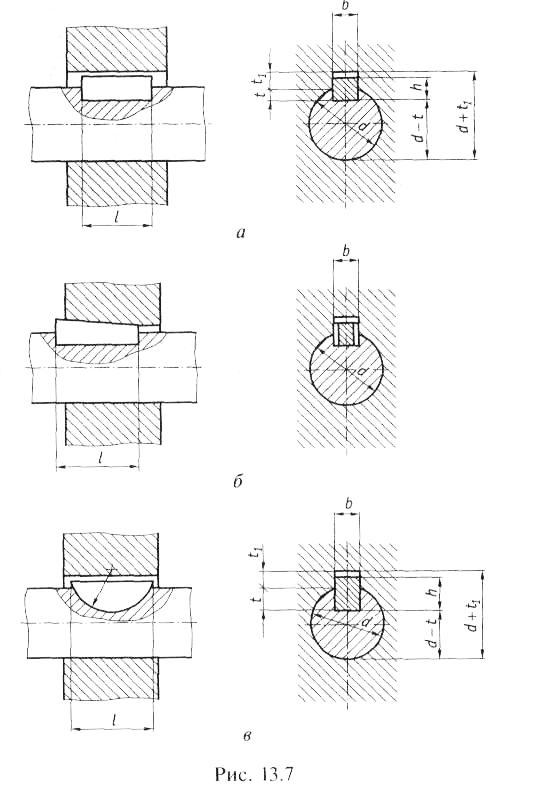

На рис. 13.7 показаны разрезы шпоночных соединений. Для показа глубины и формы паза на валу сделан местный разрез. Шпонки, как и сплошные валы, в продольном разрезе условноизображаются неразрезанными.

В соединениях деталей с использованием призматической (рис. 13.7, а) или сегментной (рис. 13.7, в) шпонки между пазом колеса и верхней ее гранью должен быть небольшой зазор(0,2...0,3 мм), который изображается увеличенным.

В соединении с использованием клиновой шпонки (рис. 13.7, б) между ее боковыми гранями и стенками паза должен быть небольшой зазор, который также изображается на чертеже в увеличенном виде.

Клиновая шпонка забивается в паз с небольшим усилием.

Для изображения на чертеже шпоночного соединения по заданному диаметру dвала и длине l ступицы колеса подбирают стандартные размеры шпонки — b, hи l (см. рис. 13.7).

Глубину паза характеризуют величины t(для вала) и t1(для колеса), т.е. на чертеже вала проставляют размер t, а на чертеже колеса — d + t1. Необходимая длина шпонки l зависит от условий работы шпоночного соединения и обычно для призматическихшпонок принимается на 5 — 6 мм меньше длины ступицы колеса, а для клиновых — равной длине ступицы колеса.

ГОСТ 23360—78 устанавливает размеры и предельные отклонения размеров призматических шпонок и соответствующих им шпоночных пазов на валах и втулках.

Условное обозначение призматической шпонки сечением 10 х 8 и длиной 20 мм имеет следующий вид: «Шпонка 10 х 8 х 20 ГОСТ 23360-78».

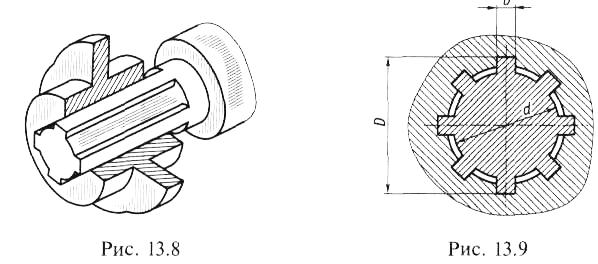

Шлицевые соединения, используемые для передачи больших крутящих моментов, осуществляются за счет выступов — шлицев (зубьев) на валу и соответствующих им по форме и размерам пазов во втулке (ступице) (рис. 13.8).

Шлицы имеют то же назначение, что и шпонки. Однако по сравнению со шпоночными соединениями шлицевые имеют ряд преимуществ: обеспечивают лучшее центрирование деталей, большую направленность и равномерность движения колеса вдоль вала, а также большую прочность соединения.

Шлицевые соединения изготавливают с зубьями прямоугольной, эвольвентной и треугольной форм.

В соединении выступы на валу входят в соответствующие впадины такого же профиля соединяемой детали.

Наиболее распространены шлицевые соединения с прямобочным профилем выступов. Центрируют вал по наружному диаметру D(рис. 13.9), внутреннему диаметру dили боковым сторонам шлицев (зубьев) b.

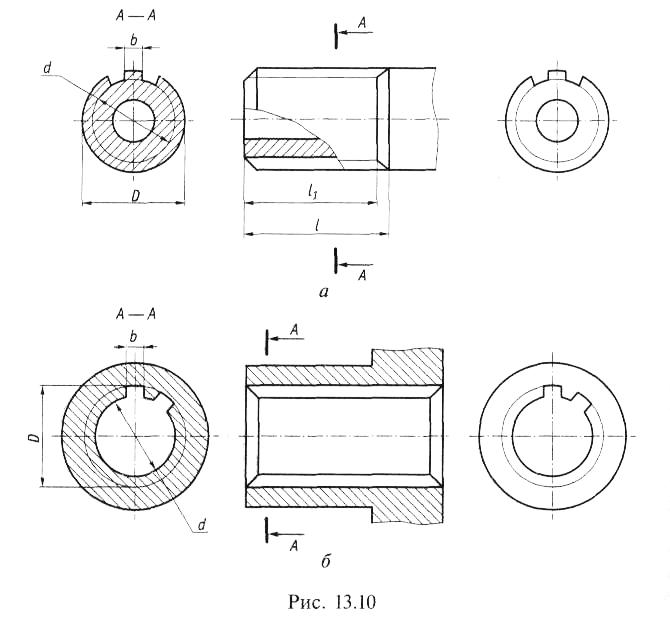

Согласно ГОСТ 2.409—74 зубчатые поверхности валов и отверстий на чертежах изображают упрощенно. На видах окружности и образующие поверхностей выступов зубьев вала и отверстия показывают сплошными основными линиями (рис. 13.10). Окружности и образующие поверхностей впадин на изображениях вала и отверстия показывают сплошными тонкими линиями. На продольном (осевом) разрезе сплошными линиями показывают и поверхность вершин, и поверхность впадин, при этом шлицы на валу условно показывают неразрезанными.

На поперечном разрезе окружность впадин вычерчивают сплошной тонкой линией (см. рис. 13.10, а). На изображениях,полученных проецированием на плоскость, перпендикулярнуюоси зубчатого вала или отверстия, показывают профиль одногозуба (выступа) и двух впадин без фасок, канавок и закруглений.Линии штриховки при изображении шлицевого вала и отверстияв продольных разрезах доводят до линии впадин, а в поперечных – до линий выступов.

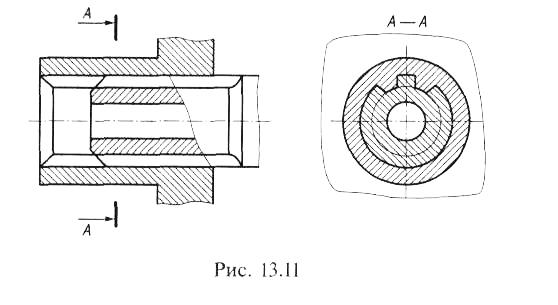

Пример изображения шлицевого соединения приведен на рис. 13.11. При продольном разрезе зубчатого соединения показывают только ту часть поверхности выступов отверстия, которая не закрыта валом.