- •2) 4.1.Элементарные процессы в газовом разряде

- •4.2.Самостоятельные и несамостоятельные разряды

- •4.3. Напряжение возникновения разряда

- •2) 4.4.Виды электрических разрядов

- •1) 1.2. Ионные приборы

- •2) 5.1 Принцип работы электроннолучевой трубки

- •1) 3 Плазменные панели

- •Основные направления вакуумно-плазменной электроники (Аналитические установки)

- •Движение электнрона в однородном и неоднородном магнитных полях

- •1) . Работа выхода электронов

- •2) Электронная пушка. Модуляция электронного луча по плотности.

- •1) Виды электронной эмиссии

- •2) Фокусирующие системы

- •1) Требования к катодам

- •2) Отклоняющие системы

- •1) Материалы катодов

- •2) . Экраны электронно-лучевых трубок

- •1) Требования к источникам и ограничения на параметры

- •3.2. Формирование изображения

- •5.8. Кинескопы

- •1) Параметры пучков

- •2) Режимы работы

- •1) Влияние пространственного заряда

- •3.4.Аберрации

- •2) Принцип действия ячейки

- •1) . Устройство источников электронов

- •2) Материалы и технология изготовления панелей

- •1) Оптика источников электронов

2) Материалы и технология изготовления панелей

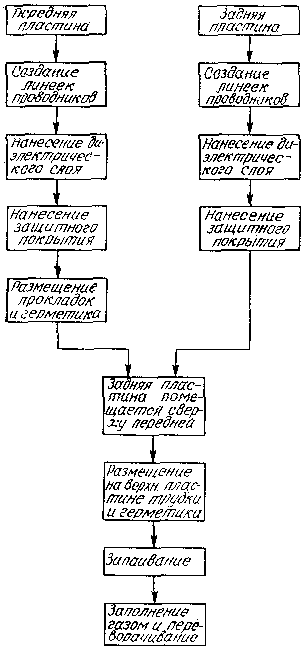

Плазменная панель переменного тока собирается из двух независимо изготавливаемых подложек, образующих камеру для газа. Затем панель через трубку заполняется соответствующей газовой смесью и герметизируется. Схема этого технологического процесса показана на рис.6.2. Для панелей, в технологии которых используются «горячие» процессы, необходимо, чтобы каждая следующая стадия процесса производилась при температуре, исключающей ухудшение свойств материалов, нанесенных на предыдущих операциях. Для «холодной» технологии это требование температурной иерархии снимается.

Рис.6.2. Технологический процесс изготовления плат и панели.

Подложка

Подложкой служит оконное стекло (силикат смеси СаО и NaOH, или натронная известь) толщиной от 3 до 6 мм в зависимости от размера панели.

Проводники

Проводники создаются нанесением тонких или толстых пленок через трафареты или в виде сплошных слоев. Сплошные слои затем покрываются фоторезистом, экспонируются и проявляются. Затем проводники травятся в соответствии с топологией резиста. Для панелей с малым разрешением можно использовать самые дешевые проводники, наносимые с помощью сеткографии. Фотолитографическая обработка многослойных тонкопленочных проводников для обеспечения высокой разрешающей способности дисплея приводит к удорожанию процесса. Нанесение проводников на подложку и их разделение на полоски требует хорошей адгезии проводников к подложке, пассивности по отношению к последующим этапам технологического процесса, высокой электропроводности, малых отклонений размеров и малого количества пор, закороток или других дефектов в готовом проводнике.

а) Толстопленочные проводники. В панелях используются наносимые с помощью сеткографии полосковые проводники на основе золотой пасты со сравнительно малой разрешающей способностью (меньшей или равной 1,2 лин./мм), шириной порядка 150 мкм и высотой 12 мкм. Из-за дороговизны золотой пасты для проводников используются и другие металлические пасты, например никелевые. К толстопленочным проводникам предъявляются два требования: 1) иметь заданное значение удельного сопротивления (Ом/кВ); 2) не реагировать с наносимым сверху диэлектрическим слоем.

Проводящие пасты смешиваются со стеклянной фриттой, обеспечивающей адгезию между подложкой и металлическими частицами. Обычно используются металлические проводники типа золота и никеля благодаря их пассивности. Разрешающая способность толстопленочных проводников улучшается при использовании фоточувствительного связующего материала. Этот материал применяется в качестве однородного слоя, подвергаемого экспонированию и обработке. Можно получить линейное разрешение лучше 150 мкм с ровными краями линий.

После нанесения и задания топологии проводников подложки с пастой подвергаются термообработке для удаления связующего вещества пасты, улучшения адгезии к подложке и спекания металлических частиц в проводящие полоски. Температура термообработки паст обязательно должна быть ниже температуры размягчения подложки. Даже если в активной части панели используются тонкопленочные проводники и сам экран задается топологией тонкопленочного проводника, проводник по краям подложки может быть толстопленочным.

Как следствие требования высокой электропроводности проводники должны иметь достаточно толщину, исключающую их прозрачность. К счастью, протяженность тлеющего разряда в газовой камере превышает ширину проводника (порядка величины межэлектродного зазора камеры). Однако, если ширина проводника составляет значительную долю общей площади ячейки, доля видимого наблюдателю света может быть крайне мала.

Выполнение этого условия значительно облегчается при использовании проводников с прорезями, как показано на рис.6.3. Однако для этой конструкции потребуется тонкопленочная технология даже для панелей с малым разрешением, поскольку многочисленные проводники, соединенные параллельно и пропускающие свет, расположены очень близко друг к другу. Типичный проводник шириной 150 мкм можно превратить в проводник с прорезью, получив проводники шириной 50 мкм, разделенные 50-микронным зазором. Таким образом, для проводников с прорезями — даже в случае сплошного проводника с низким разрешением — необходима тонкопленочная технология.

Рис.6.3. Геометрия проводника с прорезью.

б) Тонкопленочная технология. В тонкопленочных проводниках обычно используется сочетание различных металлов. Первый слой — обычно хром, алюминий или тантал — применяется для улучшения адгезии и может иметь толщину (50–100) нм. Следующий слой, обычно толщиной до 1 мкм, обеспечивает электропроводность, и для него используются металлы типа золота или меди. Третий слой используется для пассивации и адгезии, и он подобен первому слою. Для него можно использовать хром и никель.

Осаждение осуществляется испарением электронным лучом или распылением, причем из-за большой скорости осаждения материала чаще используется последний способ. Разделение проводника на полоски с помощью контактной фотолитографии ограничивается разрешением около 25 мкм вследствие большой площади подложки. Была показана возможность применения распыления алюминия через направляющий углеродный трафарет с линейным разрешением 125 мкм. Чем больше разрешение, тем меньшую ширину должны иметь линии и тем жестче становятся требования к электропроводности материала. Следовательно, необходима разработка новых методов осаждения для создания проводников с большим отношением веса к ширине. Кроме того, точка плавления (размягчения) металлов должна быть ниже температуры последующих термообработок.

Диэлектрические пленки

Диэлектрическая пленка создает емкостную связь между проводниками и газом в камере. Величина емкости влияет на максимальный ток (и, следовательно, яркость) элемента и на амплитуду напряжений, необходимых для работы элемента. Эти электрические характеристики управляют также «распространением поля», т.е. связью с соседними элементами. Таким образом, диапазон толщин и диэлектрических постоянных этого слоя важен для оптимизации работы панели.

а) Нанесение диэлектрической пасты. Диэлектрик может наноситься на металлизированную подложку несколькими способами. Одним из способов является нанесение пасты, которая затем высушивается и нагревается до получения однородной стекловидной диэлектрической пленки. Температура затвердевания этого стекла должна быть ниже температур размягчения подложки и проводящих пленок. Состав стекла должен исключать взаимодействие с проводником во время термообработки.

Для типичных стекол диэлектрические постоянные лежат в интервале от 6 до 15, а толщина пленок меняется от 12 до 50 мкм, давая возможность задания необходимой емкости элемента. Нижняя граница толщины определяется возможностью создания однородного металлического покрытия, а верхняя граница — образованием пузырьков при затвердевании. В качестве таких стекол при низкотемпературных процессах используются прежде всего составы на основе высоких окислов свинца.

б) Напыление диэлектриков. Известно также о напылении тонкопленочных диэлектрических слоев. В процессе напыления для получения минимальных напряжений в осаждаемой пленке может потребоваться подогрев подложки. Нижняя граница толщины диэлектрического слоя задается требованием обязательного покрытия краев проводника и пробивным напряжением диэлектрика. Благодаря этому методу напыления и относительной толщине диэлектрического слоя толщина проводника должна быть меньше, чем в технологии нанесения диэлектрической пасты. Однако здесь нет столь жесткого ограничения температуры процесса напыления диэлектрика относительно допустимой температуры подложки, как в методе нанесения диэлектрической пасты. Толщина напыленного боросиликатного стекла составляет 3—15 мкм при величине диэлектрической постоянной, примерно равной 4,5.

Материалы защитного покрытия и газовые смеси

Материал защитного покрытия граничит с газовой смесью. Следовательно, рабочее напряжение и стабильность панели сильно зависят от взаимодействия защитного покрытия с газом. Обычно в качестве материалов защитных покрытий служат окислы, наносимые поверх диэлектрического слоя с помощью напыления тонкой (200—300) нм пленки.

Для получения низкого рабочего напряжения обычно используется газовая смесь Пеннинга. В светогенераторных газоразрядных панелях основным газом является неон, к которому добавляются аргон или ксенон в процентном отношении 0,01÷0,3% соответственно. Когда в качестве основного газа используется неон, эмиттируется оранжевый свет.

а) Рабочее напряжение. Зависимость напряжения зажигания разряда от параметров газа и защитного покрытия может быть представлено в виде:

(6.1)

(6.1)

где А и В — константы, определяемые газовой смесью;

р— давление газа;

d — межэлектродный зазор камеры панели;

γ — коэффициент вторичной эмиссии материала защитного покрытия.

При заданной газовой смеси для получения низкого рабочего напряжения необходимо иметь большое значение коэффициента γ. Считается, что материалы с большим коэффициентом вторичной электронной эмиссии имеют малую работу выхода или малое электронное средство. Для надежной «записи» (газового разряда в ячейке) одиночными импульсами необходимо

также малое время отклика разряда. Кроме того, покрытие должно иметь хорошие диэлектрические характеристики и характеристики поверхностного разряда, чтобы помехи при работе ячейки были минимальны.

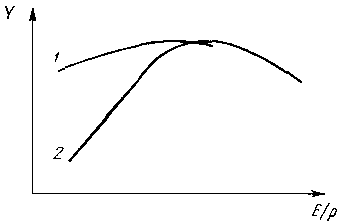

Величина γ зависит от отношения величины электрического поля, устанавливающегося между электродами ячейки, к давлению, т.е. от отношения Е/р, называемого приведенным полем. На рис.6.4 показаны типичные кривые. Резкий спад у при малых Е/р на кривой 2 приводит к сужению области разряда.

Очевидно, что покрытия из окиси свинца и окиси иттрия сужают область разряда сильнее, чем окись магния. Следовательно, можно сделать вывод о том, что для них γ резко спадает при малых значениях Е/р. В панели фирмы Owens-Jllinois, содержащей 1024·1024 элементов, 3,3 лин./мм, уменьшение степени взаимного влияния ячеек при высоком разрешении относится за счет покрытия из окиси иттрия.

Рис.6.4. Характеристика вторичной эмиссии.

В табл. 6.1 приводятся сравнительные характеристики различных сравнительно стабильных покрытий по различного рода данным работ.

Таблица 6.1 – Рабочие параметры при разных материалах защитных покрытий

Мате-риал |

Коэффициент вторичной эмиссии |

Напряжение зажигания разряда, В |

Рабочее напря-жение |

Газ |

Время отклика разряда |

Порог распы- ления, эВ |

MgO |

0,57 |

100 |

90 |

Ne+Ar (?) |

Малое |

60 |

Yb2O3 |

|

|

120 |

|

|

|

La2O3 |

0,55 |

130 |

110 |

Ne+Ar (?) |

Малое |

130 |

CeO2 |

|

170 |

|

Ne+Ar (?) |

Большое |

125 |

MgO |

|

100 |

90 |

Ne+0,3Xe/ /1400 Торр |

Малое |

|

CeO2 |

0,41 |

167 |

140 |

Ne+0,3Xe/ /1400 Торр |

Большое |

|

La2O3 (90/10) |

|

|

|

|

|

|

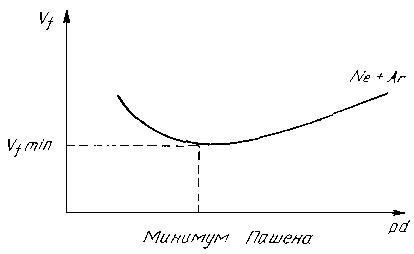

На рис.6.5 показана зависимость напряжения зажигания от значений pd при одном и том же материале покрытия и состава газа. Отметим, что существует величина pd, при которой напряжение зажигания минимально. Эта величина различна для различных газовых смесей. В противоположность этому эффекту диапазон памяти одиночной ячейки возрастает при

возрастании pd. Таким образом, выбор величины pd является компромиссным.

Рис.6.5. Зависимость напряжения зажигания разряда от произведения (давление X расстояние).

б) Стабильность. На временную стабильность рабочих напряжений влияют два фактора. Первый связан с изменением рабочего напряжения ячейки в зависимости от того, была ли она включенной (вкл.) или выключенной (выкл). Разница между включенной и невключенной ячейками связана с природой загрязнений тугоплавких окислов, поскольку эти материалы склонны к образованию гидратов окислов или гидроксильных групп на поверхности. Наблюдаемые изменения напряжения не всегда имеют одинаковый знак для различных материалов защитных покрытий, и эти изменения коррелируются с переносом гидроксильных групп или чистого водорода от включенных к невключенным ячейкам. Этот эффект слабее выражен в приборах на MgO, нежели на окислах редкоземельных элементов. В образцах MgO, подвергнутых нагреву в вакууме, этот эффект удалось сильно понизить. На сделанных с помощью сканирующей электронной микроскопии фотографиях видно, что газовый разряд на переменном токе как бы полирует поверхность, т.е. удаляет и разлагает внешние слои с гидратами окислов, порог распыления которых гораздо ниже, чем объемного материала.

Второй фактор связан с распылением материала покрытия. При использовании тонкопленочных покрытий необходимо знать условия, при которых может происходить удаление поверхностного слоя за счет распыления, вызывающее сдвиг напряжения, если нижний слой имеет существенно отличающееся значение γ. Во-первых, следует рассмотреть сам газ. Типичным газом является неон с очень малой в процентном отношении добавкой аргона или ксенона. При возбуждении газа генерируются примерно одинаковые количества Ne+ и неосновных ионов, и считают, что в большом количестве имеется также Ne2+. Кинетическую энергию соударяющихся ионов можно рассчитать по формуле:

Кинетическая

энергия

(6.2)

(6.2)

где m — масса иона;

К0 —приведенная подвижность при давлении 10-5 Па и 273 К;

Е — величина поля.

Значения этих параметров при малых полях приведены в табл.6.2. Эти значения не следует экстраполировать в область больших полей (больших отношений поля к давлению); они просто дают возможность оцепить влияние состава газа. Из этих значений представляется вероятным, что ионы молекулярного неона и неосновные ионы за счет своей кинетической энергии дают основной вклад в повреждение поверхности.

Таблица 6.2 – Параметры ионов в малых полях.

-

Основной

газ

Ион

Масса иона, m

Приведенная

подвижность, К0

mК02

Неон

Ne+

20

4,2

352,8

A+, Ne2+

40

7,8

2433,6

Хе+

131

6,5

5534,75

Значения m0K02, приведенные в табл.4, показывают, что, по-видимому, основной вклад в распыление дают неосновные ионы с высокой подвижностью.

Уравнение для расчета подвижности при различных давлениях р и температурах Т имеет вид:

(6.3)

(6.3)

из которого следует, что более сильное распыление можно ожидать при низких давлениях. Оценка и измерение средних значений кинетической энергии Ne+ ионов с учетом эффектов искажения поля пространственного заряда дают величину в интервале от 1 до 2эВ. Это означает, что в обычных приборах имеются неосновные ионы с большой средней энергией (>10 эВ); энергия Хе+ иона больше, чем А+ иона, прежде всего за счет большей массы.

Для сохранения постоянного рабочего напряжения поверхность материала защитного покрытия должна оставаться стабильной при возбуждении газа и, следовательно, должна быть устойчивой к распылению. Параметром материала покрытия, необходимым для расчета порога распыления, является тепло возгонки Н. Энергия порога распыления оценивается соотношением вида:

(6.4)

(6.4)

где

(3.5)

(3.5)

Н —энергия возгонки;

m —масса поверхностных атомов;

М —масса падающих ионов.

Значения порогов распыления для некоторых материалов покрытий приведены в табл.2.

Этот анализ предполагает, что чем больше тепло возгонки и, следовательно, больше сила химической связи в материале, тем ниже степень распыления.

Герметики и прокладки

По окончании процесса изготовления плат, как показано на схеме технологического процесса (рис.6.2), две готовые платы — передняя и задняя — собираются в панель. Передняя и задняя платы всегда отличаются друг от друга хотя бы наличием высверленного в задней плате отверстия для трубки, через которую производится заполнение панели газовой смесью.

Прокладки обычно прикрепляются к передней плате, поскольку при сборке она располагается снизу, а задняя плата — сверху, чтобы на нее можно было поместить трубку для заполнения газом. Прокладки, задающие величину зазора камеры панели, либо помещаются на свои места одновременно с герметизирующим материалом по периметру панели, либо, если прокладки расположены в активной области панели, до нанесения материала покрытия. Прокладки из диэлектриков или металлов могут иметь форму стержня, шарика и т. д. Технология изготовления прокладок очень важна, поскольку рабочее напряжение и рабочий диапазон ячейки зависят от межэлектродного зазора (при данном давлении) и от расстояния до прокладки.

Герметик наносится по периметру панели в виде пасты или кладется в виде отдельных кусочков материала. Трубка для заполнения газом припаивается к плате с помощью того же герметика или аналогичного материала. Заварка стеклянных герметиков производится в высокотемпературных печах. Затем панель просушивается для удаления загрязнений, заполняется до необходимого давления соответствующей газовой смесью, и, наконец, производится запайка газовой трубки. Герметик по периметру панели должен иметь как можно меньшие течи для обеспечения приемлемого срока службы в силу довольно большого отношения площади герметика к объему газа (по сравнению с катодно-лучевой трубкой).

Билет 14

1) Оптика Источников Электронов

2) Устройство самосканирующей ГПП переменного тока

Ответ: