- •I Виды машиностроительного производства

- •II Теория базирования

- •Основные понятия теории базирования

- •Классификация поверхностей и баз

- •Выбор технологических баз

- •Закрепление заготовок

- •III Выбор установочной базы

- •Общие условия

- •Выбор в условиях отказа от совмещения баз

- •Вспомогательные установочные базы.

- •Первичные установочные базы.

- •IV Технологический процесс изготовления детали.

- •1) Общие сведения.

- •2) Технологический процесс.

- •1. Заготовительный.

- •3. Подготовка технологических баз.

- •6. Фрезерная.

- •7. Сверлильный.

- •8. Резьбонарезной.

- •9. Термический.

- •10. Шлифовальный.

- •V Список используемой литературы:

Закрепление заготовок

В процессе обработки заготовка (деталь), соответственно сориентирована, должна быть неподвижной. Это достигается ее закреплением в приспособлении или на станке.

В отличие от базирования заготовки, когда на нее накладывается различное число связей и она лишается трех, четырех, пяти и шести степеней свободы, во всех случаях закрепления заготовка должна быть лишена шести степеней свободы.

С этой целью применяют разнообразные зажимные устройства (механические, гидравлические, пневматические, магнитные, вакуумные и др.), основанные на использовании сил трения.

Зажимные устройства в приспособлениях должны создать постоянство контакта баз с опорными точками (обеспечивать правильное базирование) и неподвижность заготовки в процессе ее обработки (закрепление заготовки).

Следует отметить, что чем меньше число баз и опорных точек, используемых при базировании заготовок, тем проще, производительнее и дешевле получается конструкция приспособлений. Поэтому при базировании обрабатываемых заготовок необходимо стремиться использовать наименьшее число баз с наименьшим числом опорных точек, при котором может быть обеспечено выполнение заданных чертежом размеров и формы детали.

III Выбор установочной базы

Общие условия

Установочная база – сама важная из технологических баз в том смысле, что требования к ней самые сложные. Поэтому ее выбирают раньше других — самой первой.

В общем виде можно так сформулировать условия, которыми руководствуются при выборе установочной базы:

1. Установочной базой должна служить та поверхность детали, относительно которой в чертеже детали координирована обрабатываемая поверхность (совмещение установочной базы с базой конструкторской).

2. Точность, форма и размеры установочной базы должны обеспечивать хорошую устойчивость детали на установочных элементах приспособления и простоту закрепления детали (простота необходимого приспособления).

Таким образом, выбирая установочную базу, прежде всего выясняют, пригодна ли дл такой роли конструкторская база. Положительный ответ означает, что задача решена – установочная база выбрана. Остается указать эту базу в операционной карте и проставить от нее исходный размер, т.е. совместить с ней базу исходную.

Однако такое наилучшее и простое решение возможно не всегда, т.к. конструкторская база не всегда пригодна для выполнения функций установочной базы. Явно неблагоприятных случаев по сравнению с такими, когда целесообразность совмещения баз очевидна – не очень много, но они встречаются, и тогда у технолога могут оказаться всякие причины для отказа от совмещения баз. Приняв такое решение, он тем самым ставит перед собой новую задачу: выбрать установочную базу из числа других поверхностей детали.

Выбор в условиях отказа от совмещения баз

В таких условиях погрешность от несовмещения баз становится неизбежной. Выбирая базу, всегда руководствуются одной и той же целью: уменьшить вредные последствия несовмещения баз. Пути к такой цели зависят от конкретных условий, а возникающие задачи не всегда просты.

Правила и общие положения:

а. Правило первоочередности обработки лучшей из двух установочных баз. Заключается в том, что из двух взаимно связанных поверхностей детали должна быть в первую очередь обработана та, которая более пригодна для роли установочной базы. Правило основано на том, что из двух операций обработки двух взаимно связанных поверхностей последующая операция всегда ответственнее (точнее) предшествующей; следовательно, она более нуждается в лучшей установочной базе.

Описанное правило имеет в виду только одну из двух взаимно связанных поверхностей детали. Поэтому если не одна, а несколько поверхностей имеют общую конструкторскую базу, не пригодную для использования в роли установочной базы, то правило позволяет выдержать в условиях совмещения баз лишь какой-либо один из чертежных размеров.

Естественно, что правило первоочередности обработки лучшей из двух баз не может помочь и в тех случаях, когда ни одна из двух взаимно связанных поверхностей не может служить установочной базой.

Даже приведенные простейшие примеры показывают, что после отказа от совмещения баз в данной операции, выбор установочной базы усложняется необходимостью делать его в тесной связи с выбором баз для других операций.

б. Условие наименьшей погрешности от несовмещения баз. Это самое общее (наиболее широкое) условие, которым руководствуются, выбирая установочную базу, при невозможности совместить ее с конструкторской. В случае совмещения баз погрешность от несовмещения баз отсутствует (равна нулю). Естественно, что после отказа от совмещения баз нужно использовать в качестве установочной базы ту из поверхностей детали, которая наиболее точно расположена относительно конструкторской базы.

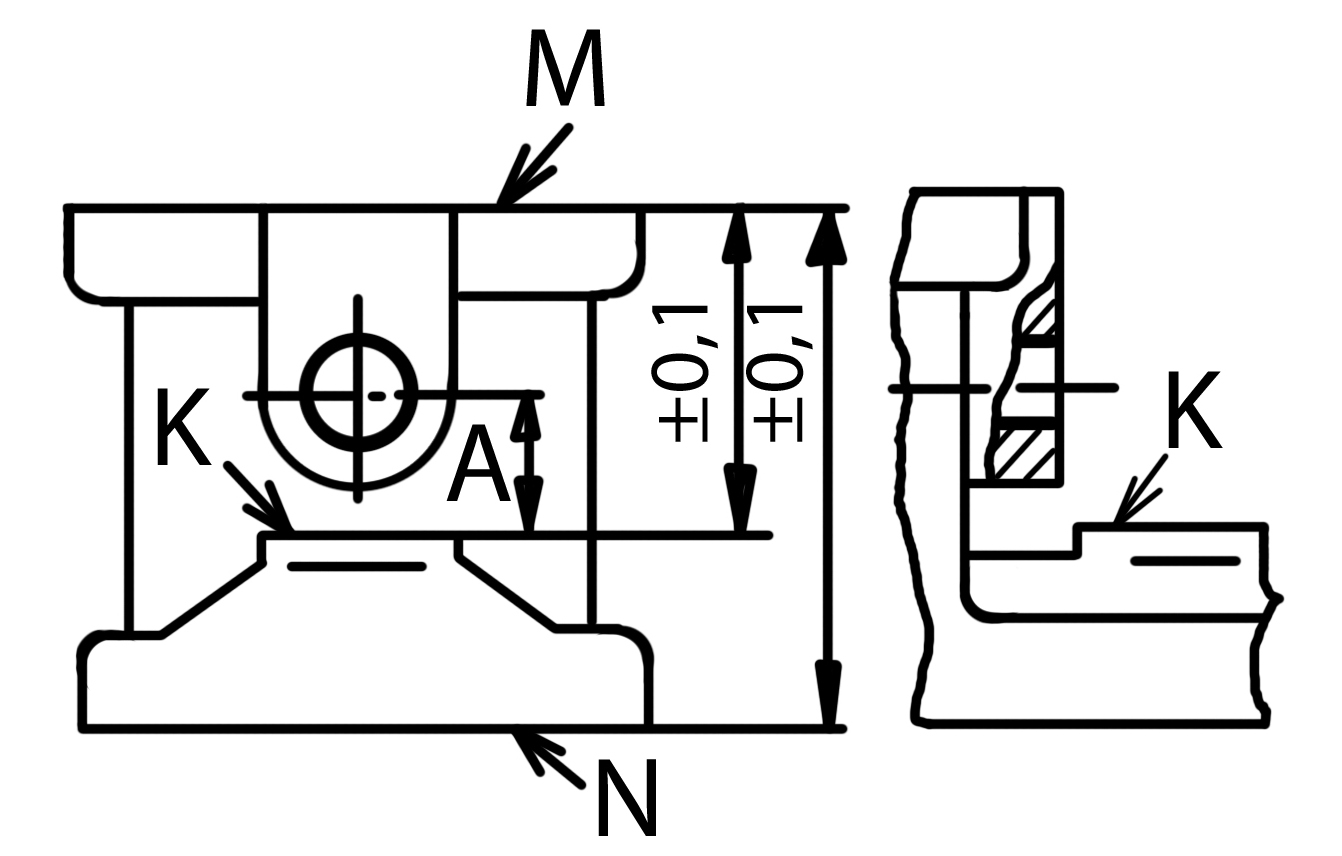

Например, отказываясь использовать в качестве установочной базы в операции обработки отверстия (рис. 3) конструкторскую базу (поверхность K), нужно воспользоваться для этой цели поверхностью М (λ=0,2 мм), но не поверхностью N (λ=0,4 мм).

Рис. 3. Поверхность K не пригодна для использования в качестве установочной базы; поверхность M будет лучшей установочной базой, чем поверхность N

Этим общим условием удобно руководствоваться, выбирая установочную базу по чертежу детали или на границах этапов технологического процесса. Однако, ориентируясь на него при разработке операций в середине этапов процесса, легко допустить просмотр — ошибку.

Последнее обусловлено тем, что в каждый момент процесса точность положения разных поверхностей детали не одинаково близка к точности, заданной в чертеже. Есть поверхности уже прошедшие тот этап, которого еще ждут другие, ужесточение допусков (например, из-за несовмещения баз) коснулось одних параметров, но не затронуло других и т.д. Вследствие этого поверхность, отвечающая условию 2 (наиболее точно расположенная относительно конструкторской базы) на чертеже (т. е. у готовой детали), может не быть таковой у полуфабриката, поступающего на данную операцию.

Это обстоятельство Может ускользнуть от внимания технолога, так как параметры полуфабриката разбросаны по многим операционным картам предшествующих операций.

По этой причине, ориентируясь на условие 2 и пользуясь им для самоконтроля, выполняют, прежде всего, менее универсальное, но более простое правило. Для краткости можно назвать его правилом единой установочной базы.

в. Правило единой установочной базы. Правило состоит в том, что две поверхности — данную и поверхность, являющуюся по отношению к ней конструкторской базой — обрабатывают, пользуясь единой (одной и той же) установочной базой.

Правило учитывает одну из общих закономерностей образования погрешностей в условиях несовмещения баз. Она состоит в том, что в случае обработки двух любых поверхностей детали на разных установочных базах, погрешность взаимного положения обработанных поверхностей получается большей, чем после обработки их на одной базе, на величину погрешности взаимного расположения установочных баз. Отсюда следует, что для получения наименьшей погрешности от несовмещения баз в размере, связывающем поверхности, необходимо обе их обрабатывать относительно единой базы.

Соблюдение такого правила «автоматически» обеспечивает общее условие 2.

Таким образом, правило единой базы охватывает только две взаимно связанные поверхности: одна из них — данная рассматриваемая, а вторая – конструкторская база по отношению к ней.

Однако это не исключает возможные трудности в соблюдении других размеров. Подобных трудностей возникает в технологическом процессе тем больше, чем больше в нем операций, не допускающих совмещения баз. Если число таких операций значительно, то правило единой установочной базы расширяют. Оно превращается в так называемый принцип постоянства установочной базы.

г. Принцип постоянства установочной базы. В наиболее полной форме принцип состоит в том, что обработку всех поверхностей детали выполняют, пользуясь, на всех операциях одной и той же (постоянной) установочной базой.

Практически этот принцип применяют только для большой или меньшей группы поверхностей, в зависимости от конкретных условий.

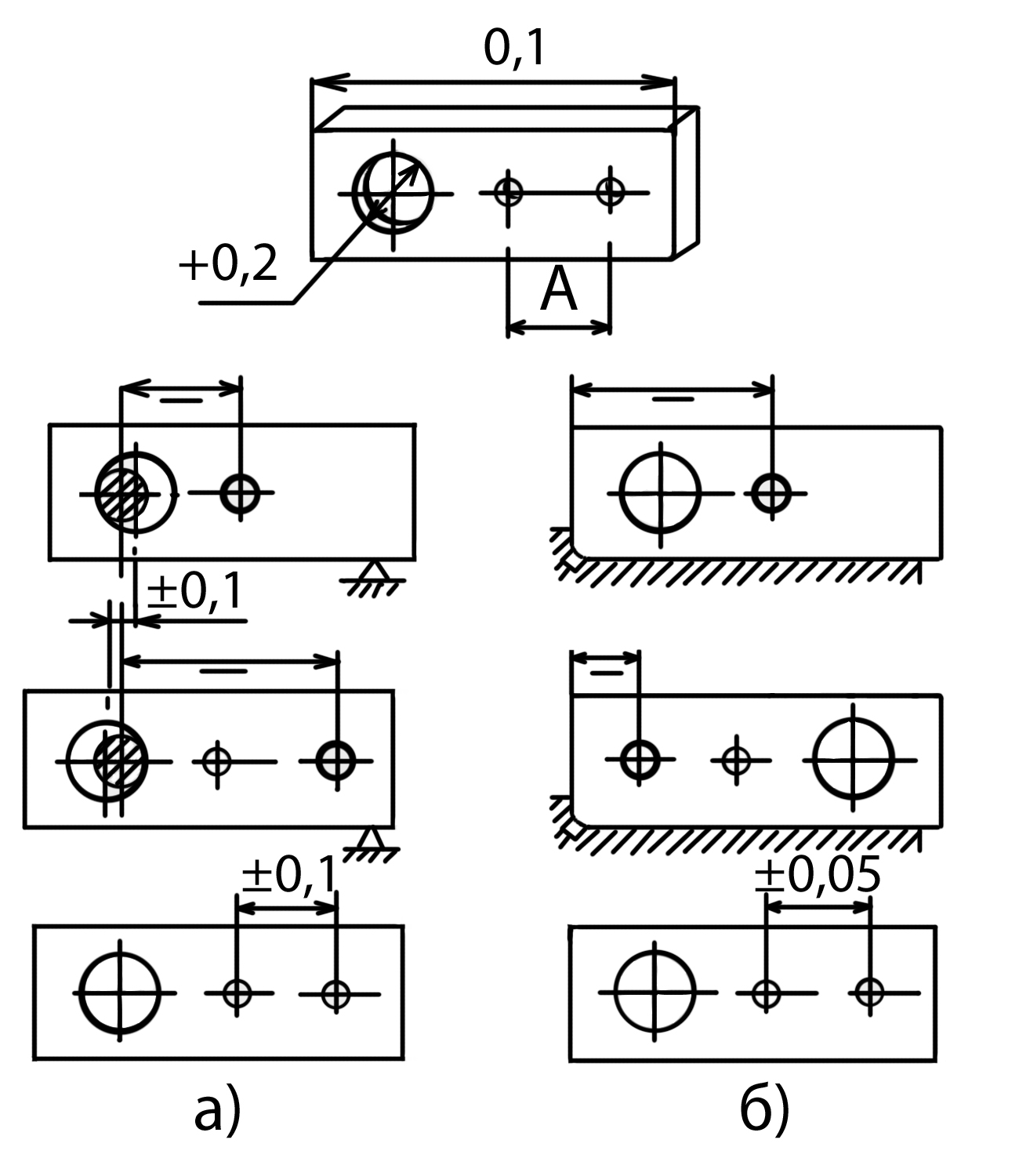

Принцип постоянства установочной базы эффективен лишь при соблюдении особых требований к точности установки, базы, так как выполнение его уменьшает лишь погрешность λ от несовмещения баз, т.е. только одну из составляющих погрешности P, связанной с установкой детали. Величина второй составляющей δР, являющейся функцией погрешности установки δУ, как и всегда, будет зависеть от качества самой базы и установочных элементов. Это иллюстрируют схемы на рис. 4.

Рис. 4. Обработка двух поверхностей в условиях несовмещения баз:

а – обработка при постоянной установочной базе; б – обработка относительно разных установочных баз

На эскизах показаны величины погрешностей взаимного положения двух обработанных поверхностей, которые нужно ожидать при одинаковых методах обработки (τ) и одинаковой точности связи приспособления со станком (δП) (для ясности принято, будто бы τ+δП=0). Можно видеть, что вариант а (постоянство установочной базы) обеспечивает худшую точность размера A, чем вариант б (обработка относительно разных баз). Такой результат обусловлен тем, что в данном случае точность установки постоянной базы слишком низкая. Переменная по направлению погрешность установки детали (δУ=±0,1 мм) влияет на размер А более сильно, чем смена установочной базы в случае б. Нужно же, чтобы было наоборот.

Очевидно, что принцип постоянства установочной базы оправдает себя, если выполнять одно из двух условий:

1) обеспечивать на каждой операции погрешность установки постоянной базы, близкую к нулю (δУ=0);

2) допускать погрешность установки δУ как угодно большую, но одинаковую по величине и направлению при каждой новой установке детали.

В таких условиях, независимо от числа установок детали (от числа операций) для всех обрабатываемых поверхностей детали создаются такие же условия, как если бы все они обрабатывались при одной установке детали (как если бы все исходные размеры стали внутрикомплексными координатами).