- •Реферат

- •1 Технічне завдання

- •2 Аналіз існуючих приладів

- •2.1 Барограф метеорологічний анероїдний м-22а.

- •2.3 Формування рішень щодо розроблюваної вимірювальної системи

- •3 Проектування Вимірювальної системи

- •3.1 Розробка схеми функціональної структури

- •3.2 Вибір комплексу технічних засобів

- •3.3 Розробка структурної схеми комплексу технічних засобів

- •3.4 Розробка принципової електричної схеми

- •3.5 Розрахунок котушки індуктивності та сильфона

- •3.7 Розробка віртуального приладу

- •3.8 Розробка документації для роботи з приладом

- •3.9 Моделювання роботи електронної частини барографу

- •3.10 Оцінка невизначеності результатів вимірювання барографу

- •4 Атестація спроектованого барограФу

- •4.1 Загальні відомості

- •4.2 Порядок подання засобів вимірювань на метрологичну атестацію

- •4.3 Загальні вимоги до програм і методик метрологічної аттестації засобів вимірювань

- •4.4 Порядок проведення метрологічної атестації й оформлення її результатів

- •4.5 Загальні вимоги для проведення випробувань

- •4.6 Методи випробувань

- •4.7 Визначення метрологічних характеристик

- •5 Методика обробки експерементальних даних спроектованої системи

- •5.1 Визначення відповідності закону розподілу нормальному закону Гауса

- •5.2 Визначення гарантійного інтервалу результату вимірювання

- •5.3 Правила округлення результатів вимірювань

- •5.4 Похибка округлення

- •5.5 Форми подання результатів вимірювань

- •5.6 Похибки прямих рівноточних вимірювань

- •Висновки

- •Список використаної літератури

- •Додаток 1

- •Додаток 2

4.6 Методи випробувань

Калібрування засобу вимірювань - це сукупність операцій, виконуваних калібрувальною лабораторєю з метою визначення та підтвердження дійсних значень метрологічних характеристик та придатності засобів вимірювань до застосування в сферах, не підлягають державному метрологічному контролю і нагляду відповідно до встановлених вимогами.

Результати калібрування засобів вимірювань засвідчуються калібрувальним знаком, що наноситься на засоби вимірювань, або сертифікатом про калібрування, а також записом в експлуатаційних документах.

Повірку (обов'язкова Держповірка) може виконувати, як правило, орган державної метрологічної служби, а калібрування - будь-яка акредитована і неакредитована організація.

Повірка обов'язкова для засобів вимірювань, що застосовуються у сферах, які підлягають Державному метрологічному контролю (ДМК), калібрування ж - процедура добровільна, оскільки відноситься до засобів вимірювань, що не підлягає ДМК. Підприємство має право самостійно вирішувати питання про вибір форм і режимів контролю стану засобів вимірювань, за винятком тих областей застосування засобів вимірювань, за якими держави всього світу встановлюють свій контроль - це охорона здоров'я, безпека праці, екологія та ін.

4.7 Визначення метрологічних характеристик

4.7.1 Вибір зразкових засобів вимірювання для визначення метрологічних характеристик.

Для проведення робіт з визначення метрологічних характеристик та випробування спроектованого барографу необхідні наступні технічні засоби:

Термобарокамера (Повинна мати параметри не гірше ніж: діапазон тисків 780-1060 мбар; діапазон температур, що встановлюється, від мінус 100С до плюс 550С).

Камера вологості (Повинна мати параметри не гірше ніж: вологість що встановлюється (95 ± 3)% при температурах 35 ± 3 та 55 ± 20С).

Випробувальний стенд що імітує транспортну тряску з частотою 80-120 ударів у хвилину і амплітудою, що забезпечує прискорення 30 м/с2.

Зразковий манометр абсолютного тиску з похибкою вимірювання тиску не гірше ±10,5 мбар.

Зразковий годинник з похибкою що не перевищує ± 30 с за 24 год.

Вимірювальний інструмент з похибкою не більше ± 0.1мм.

Прилад перевірки точності ходу годинника типу ППЧ

Технічні ваги (Похибка зважування не повинна бути більше ± 10 г).

Термокамери використовують:

для типового випробування виробів електронної, електротехнічної, машинобудівної, будівельної промисловості;

холодильної обробки, яка є частиною технологічного процесу, наприклад, для низькотемпературного загартовування високолегованої сталі з метою підвищити термін служби вимірювального і ріжучого інструменту;

штучного старіння друкованих плат, оптичних лінз і дюралюмінієвих заклепок, дослідження властивостей матеріалів;

тривалого зберігання медикаментів та біологічних об'єктів.

Найбільшого поширення набули термокамери з такими діапазонами технічних характеристик: корисний об'єм (місткість) 0,015-2,0м3; температура -70 ... +180°С; швидкість охолодження від 20 до 70°С 90-120 хв; швидкість нагрівання від 20 до 180°С 40-60 хв; точність підтримки температури 0,2-2,0К. Однак є термокамери з більшою місткістю (до 1000 м3), більш низькою (до -150°С) і високою (до 300°С) граничними температурами.

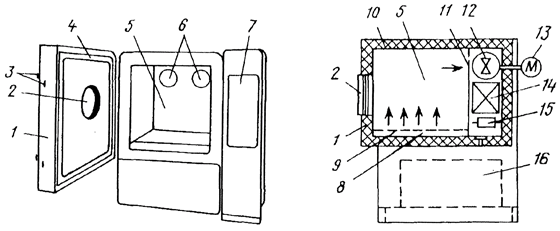

Термокамери виконують у вигляді прямокутного блоку, в якому скомпоновані власне камера з теплоізоляцією, холодильне обладнання, пульт сигналізації і управління (рис. 4.1). Камера має теплоізольований корпус 10, виконаний з корозійно-стійкої сталі, двері 1 на петлях з гумовим ущільненням 4 по периметру, запірним пристроєм 3 та оглядовим вікном 2 з багатошаровим склінням. Корпус ізолюється ефективним температуростійким теплоізоляційним матеріалом (пінополіуретан, скловата), товщину якого визначають виходячи з рекомендованої щільності теплового потоку 16-20 Вт/м2. Теплоізоляція може бути розташована як всередині, так і зовні несучого навантаження корпусу камери. Внутрішнє розташування теплоізоляції виключає її зволоження при роботі і зменшує число теплових містків у місцях опори корпусу. Але при цьому збільшуються розміри камери.

1 - двері; 2 - оглядове вікно; 3 - запірний пристрій, 4 - ущільнення; 5 - корисний об'єм; 6 - вентилятор; 7 - пульт сигналізації та управління, 8 - нагнітальний канал; 9, 11 - решітки; 10 - теплоізольований корпус; 12 - вентилятор, 13 - електродвигун; 14 - випарник; 15 - електронагрівач, 16 - холодильний агрегат

Рис. 4.1 - Термокамера

У охолоджуваному просторі камери знаходяться: конструкційно вибраний простір з досліджуваним об'єктом, зване корисним об'ємом; охолоджуюче батареї; крильчатка вентилятора; повітроводи і т.д.

Значення корисного об'єму (далі по тексту просто об'єм камери) є однією з основних технічних характеристик випробувальної камери. Випарник виконують, як правило, з оребрених труб і оснащують вентиляторами, електродвигуни яких мають поза охолоджуваного простору. Система розподілу повітря включає канали, грати, жалюзі і забезпечує подачу повітря в обсяг з досліджуваним об'єктом, як правило, знизу вгору. Електронагрівачі [закриті трубчасті і відкриті спіральні] розміщують в повітроводі. Холодильне обладнання розташовують у нижній частині блоку, на загальній опорній рамі. Пульт керування забезпечує: автоматичне регулювання режиму роботи камери по заданому закону, автоматичне керування роботою обладнання, автоматичний контроль поточних значень параметрів, автоматичну сигналізацію про досягнення заданих значень параметрів, автоматичний захист від виникнення аварійних ситуацій. Час витримки барографа при кожній температурі не повинно бути менше 2год. Допустима зміна температури в процесі витримки не повинна бути більше ± 20С. За записом на бланку слід відрахувати свідчення барографа з точністю до 0.5гПа (0.5мбар) і обчислити різниці між показаннями зразкового манометра і свідченнями барографа при кожній температурі. Значення цих різниць при низькій температурі слід обчислити алгебраїчно з різниць, отриманих при високій температурі. Потім слід визначити різницю температур. Температурну похибку барографа слід обчислити діленням отриманих різниць на різницю температур. Придатним слід вважати барограф, що задовольняє вимогам, викладеним вище.

Термовологокамери (одночасний вплив температури і вологості). Термовологокамери дозволяють відчувати об'єкти на вплив негативних і позитивних температур, а також вологості в певних діапазонах, із заданою швидкістю зміни і підтримки їх з необхідною точністю. Діапазони технічних характеристик найбільш поширених термовологокамер такі: обсяг 0,25-10 м3; температура -70 ... +100°С, відносна вологість 10-98%; точність підтримки вологості 2,5-5%. Точність підтримки температури, швидкості охолодження і нагрівання відповідають даним, зазначеним для термокамер. Випробування об'єкта на вплив вологості проводять тільки при позитивних температурах (від 10°С і вище). Термовологокамери виконують у вигляді одного або декількох блоків у залежності від обсягу. Вологість повітря створюється і підтримується за допомогою парогенератора, парокомпрессорної одноступінчастої холодильної машини, яка має власну охолоджуючу батарею в камері, і електронагрівачів. Іноді холодильні машини цієї системи використовують у пусковий період спільно з основними для охолодження камери.

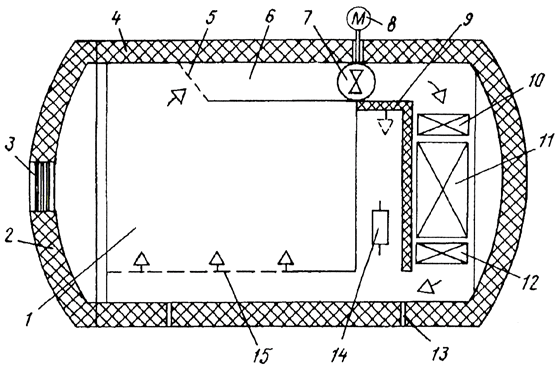

Термобарокамери знайшли більше поширення, ніж термокамери, тому й діапазони їх технічних характеристик ширше: обсяг 0,5-100м3; температура -70 ... +150°С; тиск 0,1-110 кПа, час охолодження від 20 до -70°С 90-120 хв, а час нагрівання від 20 до 150°С 40-60 хв; точність підтримки температур 0,2-2,0К; точність підтримки тиску 1%; час зниження тиску від 110 до 0,1 кПа 30-50 хв. Відомі термобарокамери з великим обсягом (до 2000 м3), з більш низькою (до -180°С) і високою (до 300°С) граничними температурами, а також більш низьким вакуумом (до 0,001 Па). Термобарокамери обсягом до 8м3 зазвичай мають корпус циліндричної форми, яка забезпечує великі міцність і стійкість до навантаження, ніж прямокутна (рис. 4.2). Корпус камер більшого об'єму часто виконують багатокутної форми з ребрами жорсткості.

Термобарокамери невеликого об'єму (до 2 м3) зазвичай виконують у вигляді блоку, всередині якого скомпоновано все необхідне обладнання. Камери більшого обсягу складаються з декількох блоків: власне камери, холодильних агрегатів, вакуумних насосів, пульта управління і сигналізації. Теплоізоляцію розташовують переважно зовні вакуумного простору, так як ізоляція містить в порах газ, для видалення якого потрібна підвищена продуктивність вакуумного насоса. У термобарокамерах застосовують два види випарників: повітроохолоджувачі для передачі тепла в основному конвекцією та панельні батареї для радіаційного охолодження при вакуумі. Панельні батареї розташовують по можливості ближче до випробуваного об'єкту (наприклад, на стінках, огороджувальних корисний об'єм) з метою збільшити ефективну площу поверхні радіаційного теплообміну.

1 - корисний об'єм; 2 - двері; 3 - вікно, 4 - теплоізольований корпус, 5 - жалюзі; 6 - повітряний канал; 7 - вентилятор; 8 - електродвигун; 9 - рухома перегородка, 10, 12 - водяні теплообмінники; 11 - випарник; 13 - дренажний патрубок; 14 - електронагрівач, 15 - гратчастий настил

Рис. 4.2 - Термобарокамера

У камерах великого обсягу (понад 10м3) повітроохолоджувачі невеликої продуктивності розміщують уздовж стінок в проміжку між корпусом і панелями, огороджувальними корисний об'єм. Такий розподіл повітроохолоджувачів забезпечує рівномірність температури повітря в охолоджуваному просторі і раціональне використання простору. У ситуації, коли потрібна висока швидкість досягнення в камері заданого режиму, передбачають допоміжні батареї для охолодження теплоізоляції (батареї розташовують всередині шару ізоляції) або охолодження сталевого корпусу (батареї кріплять до корпусу). Вентилятори мають двошвидкісний електродвигун, щоб при низькому тиску повітря (зазвичай менше 29 кПа) перейти на велику частоту обертання валу, зберігши тим самим прийнятну інтенсивність конвективного теплообміну. При досягненні тиску повітря приблизно 1,9 кПа вентилятор вимикається, і працюють тільки панельні батареї. Система нагрівання складається з багатосекційних нагрівальних елементів: трубчастих, спіральних і панельних. Останні розміщують так само, як охолоджуючі панельні батареї. У камерах більшого обсягу передбачають нагрівання безпосередньо сталевого корпусу з метою швидкого виходу на заданий режим. При роботі камери в режимі нагрівання за міру зниження тиску повітря вимикають нагрівачі конвективного теплообміну при тиску 66,5кПа, потім вентилятори при тиску 13,3кПа. Далі об'єкт нагрівають тільки панельні елементи.

У випробувальних камерах, що забезпечують нагрівання до 200°С, передбачають заходи, що виключають надмірне підвищення температури, а отже, і тиску, в системі холодильної установки, наприклад, шляхом включення в роботу верхньої гілки каскаду. А якщо можливо нагрівання до більш високої температури, то передбачають і конструкційну захист від надмірного нагрівання випарника, розміщуючи випарник 11 і електронагрівачі 14 в каналах, розділених теплоізольованої панеллю і рухомою перегородкою 9 (рис. 2). За допомогою перегородки 9 переключають канали при зміні режиму роботи камери. Водяні теплообмінники 10, 12 охолоджують випарник у період підтримки високотемпературного режиму. Вакуумна установка включає механічні вакуумні насоси: одноступінчаті для отримання тиску до 1Па, двоступінчасті для досягнення тиску 0,1Па. Більш низький тиск отримують за допомогою дифузійних вакуумних насосів;

Миттєве значення добового ходу слід визначати на приладі перевірки точності ходу годинника безперервним записом ходу протягом 30с. Придатним слід вважати барограф, миттєве значення добового ходу годинного механізму якого не перевищує ± 5 хв.

4.7.2 Підготовка до випробувань

Випробування слід проводити при:

температурі навколишнього повітря (25 ± 10)0С;

відносної вологості повітря 30-80%;

атмосферному тиску 83979-106640Па (630-800 мм рт. ст.).

Перед проведенням випробувань слід: завести годинниковий механізм; обрізати по лінії обріза і закріпити на барабані діаграмний бланк; заправити перо ПСП-1 чорнилом ПСП-1, підвести до барабана і перевірити якість запису; регулювальним гвинтом встановити перо з похибкою, що не перевищує ± 0.5гПа (± 0,5мбар), на відмітку діаграмного бланка, відповідну атмосферному тиску, визначеному по зразковому манометру.

4.7.3 Проведення випробувань

Зовнішній вигляд слід перевіряти зовнішнім оглядом і звіряючи з кресленнями, затвердженими в установленому порядку.

Стійкість барографа до впливу кліматичних факторів слід перевіряти в термобарокамерах із застосуванням зразкового манометра абсолютного тиску.

Барограф, підготовлений до повірки слід помістити в камеру і при температурах мінус 10 і плюс 450С для барографа виконання УХЛ і при температурах мінус 10 і плюс 550С для барографа виконання О одноразово перевірити на крайніх і середньому значеннях тиску діапазону, на який відрегульований барограф.

На підприємстві-виробнику повірку слід проводити при тисках (950±2), (1000 ± 2) і (1050 ± 2) гПа [(950 ± 2), (1000 ± 2) і (1050 ± 2) мбар]. При кожному значенні тиску і температури добові барографи необхідно витримати не менше 10 хв. тижневі - не менше 20 хв. Допустима зміна тиску в камері в процесі витримки не повинна бути більше 0,5 мбар.

Швидкість зміни тиску в камері при переході з однієї позначки на іншу не повинна бути більше 10 гПа/хв (10 мбар/хв). Температура в камері за час повірки не повинна змінюватись більше ніж на ± 30С. За записом на бланку слід відрахувати свідчення барографа з точністю до 0.5 мбар та визначити різниці між кожним крайнім і середнім значеннями тиску діапазону.

Придатним слід вважати барограф, вищевказані різниці тиску якого не відрізняються від аналогічних різниць, визначених за манометру, більш ніж на 11,5гПа (± 1,5мбар) без урахування додаткової температурної похибки.

Барографи виконання О перевіряють на вологостійкість в прискореному режимі випробувань протягом 4 діб за ГОСТ 15151 без конденсації вологи.

Барограф вважають придатним, якщо після витримки в нормальних умовах протягом 24год не виявлено порушень лакофарбових і гальванічних покриттів.

Примітка. Барографи виконання УХЛ випробувань на вологостійкість не піддають.

Основну похибку барографа слід визначити в барокамері із застосуванням зразкового манометра абсолютного тиску.

Барограф, підготовлений до повірки слід помістити в барокамеру і провести одноразово повірку з діапазоном реєстрації зміни тиску від 950 до 1050гПа (від 950 до 1050мбар) при тисках (95012), (99012), (1000 ± 2), (1010±2), (1050 ± 2) гПа [(950 ± 2), (990 ± 2), (100 012), (1010 ± 2) і (1050 ± 2) мбар]. Аналогічно слід вибирати значення тиску при яких слід звіряти показання барографа з показаннями зразкового манометра для барографа з іншими діапазонами запису змін тиску.

При кожному значенні тиску добові барографи необхідно витримати не менше 10хв і тижневі - не менше 20 хв. Допустимі зміни тиску в камері в процесі витримки не повинні бути більш 0,5 мбар. Швидкість зміни тиску в камері при переході з однієї позначки на іншу не повинна бути більше 10 мбар/хв. За записом на бланку слід відрахувати свідчення барографа з точністю до 0,5 мбар і визначити різниці між значеннями тиску 950 і 1000. 1050 і 1000, 990 та 1000. 1010 і 1000 гПа (950 і 1000, 1050 і 1000. 990 та 1000, 1010 і 1000 гПа). Придатним слід вважати барограф, якщо вищевказані різниці тиску рівні аналогічно певним разностям за показаннями зразкового манометра або відрізняються від них на значення, що не перевищують значень, зазначених вище. Примітка. При випуску барографа з виробництва допускається зміна тиску в камері при переході з одного вивіреного рівня на інший зі швидкістю до 50гПа/хв (50мбар/хв), при цьому допускається уривчастість лінії запису.

Додаткову похибка барографа слід визначати звіренням показань барографа з показаннями зразкового манометра при атмосферному тиску при двох температурах, різниця між якими не повинна бути менше 250С. Барограф слід підготувати до повірки і помістити в термокамеру з температурою (0 ± 5)0С, а потім в камеру з температурою (30 ± 5)0С. Термокамери призначені для випробування об'єктів на вплив негативних і позитивних температур у певних діапазонах, із заданою швидкістю їх зміни і певною точністю підтримки.

Для визначення основної похибки реєстрації часу слід підготувати барограф до перевірки, встановити перо на відстані 1-3мм праворуч від затиску і після закінчення не менше 10хв для барографа типу М-22АС і 40хв для барографа типу М-22АН (час вибору люфту) зробити на діаграмному бланку контрольну відмітку.

Через 24год для барографа в точно зафіксований час нанесення першої відмітки слід зробити другу контрольну відмітку. Час нанесення контрольних відміток слід контролювати але зразковим годинником. Знімають діаграмний бланк і вимірювальним інструментом вимірюють відстань між контрольними відмітками. Придатним вважають барограф, у якого кількість вимірювань дорівнює: 10 і час реєстрації кожного вимірювання не гірше ніж ± 10хв від очікуваного значення.

Додаткову температурну похибку миттєвого значення добового ходу слід визначати приладом перевірки точності ходу Для цього заводять годинниковий механізм і поміщають барограф в термокамеру і при температурі мінус (10 ± 3)0С барограф витримують в камері не менше 2год. Не виймаючи барограф з термокамери, перевіряють миттєве значення добового ходу годинного механізму при безперервного запису ходу протягом 30с.

Потім температуру в камері підвищують до (20 ± 5)0С, камеру відкривають і витримують барограф при нормальних умовах протягом 12 годин (не менше). Аналогічно слід проводити повірку при температурі (45±3)0С для барографа виконання УХЛ і при температурі (55 ± 3)0С для барографа виконання О.

Потім обчислюють різницю між миттєвим значенням добового ходу, визначеним у камері, і миттєвим значенням добового ходу, певним при температурі (20 ± 5)0С. Обчислюють різницю температур, при яких визначалися миттєві значення добового ходу. Потім визначають додаткову температурну похибку миттєвого значення добового ходу діленням отриманої різниці миттєвих значень добового ходу на різницю температур.

Придатним слід вважати барограф, додаткова температурна похибка миттєвого значення добового ходу годинного механізму якого не перевищує значень, зазначених вище. Примітка. Допускається додаткову похибку температури добового ходу визначати при установці годинникового механізму на спеціальний стенд.

Відхилення лінії запису слід перевіряти переміщенням пера настановним гвинтом по всій довжині дуги робочої частини діаграмного бланка і візуальним визначенням відхилення отриманої дуги від дугової лінії діаграмного бланка. Після перевірки слід встановити перо на позначку діаграмного бланка, що відповідає тиску, визначеним за манометром з похибкою, що не перевищує ± 0,5гПа (± 0,5мбар).

Ширину лінії запису слід перевіряти вимірювальним інструментом в умовах, зазначених вище, протягом 6 годин (не менше).

Якість металевих і неметалевих покритої слід перевіряти за ГОСТ 9.302.

Випробування барографа на вплив транспортної тряски необхідно проводити протягом 2 год. на випробувальному стенді, створюючи тряску у вертикальному напрямку.

Випробувальні стенди. Номенклатура випробувальних стендів обширна, а, отже, різноманітна. Практично будь-який виріб, що випускається промисловістю проходить той чи інший стендовий контроль як в одиничному, так і в серійному і масовому виробництві. Ще більше значення надається стендовим випробуванням в індивідуальному, дослідному і дрібносерійному виробництві.

Звичайний цикл випробувань можна розділити на три етапи. Перший етап-підготовка випробувань, тобто визначення їх мети; підбір або проектування необхідного випробувального устаткування і його виготовлення; підбір вимірювальної апаратури; препарування виробу (доопрацювання відповідних місць на виробі, для встановлення на ньому всіх необхідних приладів); підготовка технічної документації. Другий етап - власне випробування, третій - обробка експериментальних даних і оформлення результатів випробувань.

Під час випробувань складних виробів або систем буває необхідно отримати та обробити велику кількість інформації про різні параметри (загальна кількість вимірюваних параметрів доходить до декількох тисяч). Це досить трудомісткий процес лягає на плечі великої кількості кваліфікованих інженерно-технічних працівників. Тому застосування інформаційно-вимірювальних автоматизованих систем на випробувальних стендах - сучасне завдання.

Крім того, під час випробувань налагоджують виріб (тобто регулюють його параметри), для чого доводиться управляти режимами випробувань. Для виконання цих операцій випробувальні стенди оснащують автоматизованими системами керування технологічним процесом випробувань (АСУТП).

Для кліматичних випробувань зазвичай використовують такі випробувальні стенди:

камери термостатування - для виявлення результатів впливу підвищеної та зниженої температури;

камери вологості;

барокамери (для визначення результатів впливу підвищеного (зниженого) тиску);

камери для імітації сонячної радіації, пилу, туману;

камери для визначення результатів впливу бактерій та мікроорганізмів.

Для механічних випробувань застосовуються:

вібростенди - штучна вібрація;

ударні стенди-періодична вібрація у вигляді окремих імпульсів (ударів);

копри - одиночні удари;

центрифуги - коливання (вібрації) з різними або однаковими частотами;

при однаковій частоті коливань виникає площинна кругова вібрація;

стенди, що імітують транспортну тряску;

акустичні камери.

Комплексні технологічні стенди для випробування автоматизованих систем. Для скорочення термінів налагодження і пуску автоматизованих систем управління на виробничому об'єкті створюють комплексні технологічні стенди. Такий стенд розробляється для кожної конкретної системи і дозволяє (завчасно) вирішити багато важливих питань, які можуть виникнути при налагодженні і пуску, усунути помилки, допущені при проектуванні.

Виявлення і усунення помилок, пов'язаних із складністю сполучення ЕОМ з технічними засобами контролю і управління об'єктом, вимагає значної праці і часу. Тому пристрої системи дуже ретельно випробовують на стенді в умовах, максимально наближених до реальних, існуючих на об'єкті. Перевіряють правильність сполучення ЕОМ з датчиками, виконавчими механізмами і пристроями відображення інформації; введення, обробку і виведення інформації; алгоритми і програми, реалізовані в системі.

Ящик з барографами, упакованими у відповідності з кресленнями на упаковці, повинен бути закріплений на стенді без зовнішньої амортизації в положенні, визначеному попереджувальним знаком «Верх, не кантувати ». У разі відсутності випробувального стенду допускається випробування на вплив транспортної тряски проводити транспортуванням барографа у вантажному автомобілі. Ящик з упакованими барографами повинен бути закріплений у кузові автомобіля, що рухається по дорогах 2-ї і 3-ї категорій з середньою швидкістю 40 км/год на відстань не менш ніж 200 км. Барографи витримали випробування, якщо вони задовольняють вимоги, а також якщо при зовнішньому огляді не буде виявлено механічних пошкоджень.

Стійкість барографа до впливу низьких температур під час перевезення слід перевіряти в послідовності, викладеній нижче:

Барографи в упаковці для перевезень заводять у термокамеру, температуру знижують до мінус 500С і підтримують з допустимою похибкою ± 50С протягом 6 год (не менше).

Потім температуру в камері підвищують до нормальної, барографи виймають з камери, розпаковують і після витримки при нормальних кліматичних умовах протягом 12 годин (не менше) проводять зовнішній огляд і перевіряють на відповідність вимогам; барографи в упаковці для перевезень поміщають в термокамеру, вологість у камері підвищують до 95% при температурі (35 ± 3)0С. Вологість в камері підтримують з похибкою ± 3% протягом 6 годин (не менше). Потім барографи виймають з камери, розпаковують і після витримки при нормальних умовах протягом 12 годин (не менше) перевіряють на відповідність даним вимогам. Витримали випробування, слід вважати барографи, що задовольняють вимогам, викладеним вище.

Барографи виконання за випробуванням на вологостійкість при транспортуванні не піддають.

Контрольні випробування на безвідмовність слід проводити протягом 1000 год в умовах, зазначених вище. Перевірку функціонування барографа слід проводити через кожні 24 годин, а відповідно з вимогою не менше трьох разів за 1000 год.

Комплектність барографа слід перевіряти зовнішнім оглядом.

Масу барографа слід перевіряти зважуванням на технічних вагах.

Контрольні випробування на ремонтопридатність слід проводити на зразках барографів, відмови яких створюються оператором шляхом моделювання.

Контрольні випробування на встановлене безвідмовне напрацювання проводять протягом 20годин циклами при зміні атмосферного тиску від 950 до 1050гПа з витримкою на тисках 950, 1000 і 1050 гПа по 30 хв.

Кількість циклів - 10. Після кожного циклу по запису на бланку визначається основна похибка реєстрації змін атмосферного тиску між крайніми значеннями тиску і тиском 1000 гПа.

Барографи-висотопісци повинні зберігатися в сухому опалювальному і провітрюваному приміщенні при температурі від +15 до +25 ° С при відносній вологості повітря не більше 60%. У приміщенні для зберігання приладів неприпустимо присутність парів кислот та інших їдких летючих речовин, що викликають корозію металу.

Транспортування прібороь допускається всіма ві ¬ дами транспорту, що забезпечують збереження упаковки і тари.

Примітка: Транспортування авіаційним транспортом при висоті польоту вище 6000 м не допускається.