- •Выбор электродвигателя

- •Передаточное отношение редуктора и распределение его по ступеням

- •Выбор материалов и расчет допускаемых напряжений.

- •Расчет цилиндрической косозубой передачи. (тихоходная ступень)

- •Расчет цилиндрической соосной передачи. (быстроходная ступень)

- •Расчет усилий, действующих в зацеплении.

- •Ориентировочный расчет валов и предварительный выбор подшипников.

- •Введение

- •1. Конструирование зубчатых колес тихоходной ступени

- •2. Конструирование зубчатых колес быстроходной ступени, а также валов и подшипников

- •Тихоходный вал III

- •Промежуточный вал п

- •Быстроходный вал I

- •Подшипники

- •3. Конструирование корпуса редуктора

- •4. Конструирование выходных частей валов и крышек подшипника

- •Заключение

- •Литература

- •Оглавление

4. Конструирование выходных частей валов и крышек подшипника

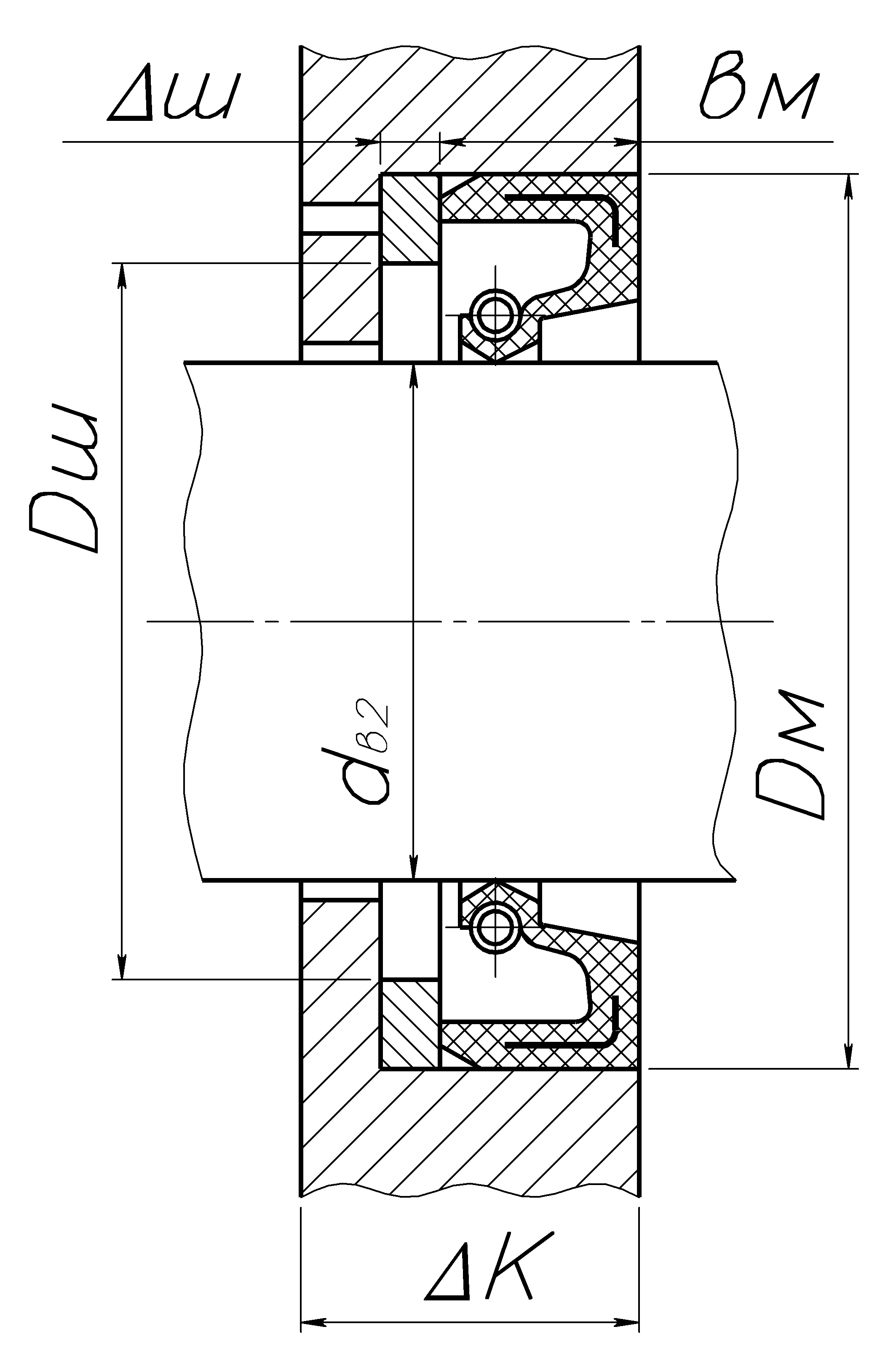

/рис. 4.1/

На тихоходном и быстроходном валах за подшипниками качения выполняются ступени dв2, диаметр которых определяется из таблицы 4.1 в зависимости от диаметра отверстия подшипника d и типа уплотнения.

Уплотнительные устройства применяются для предохранения от вытекания смазки из подшипниковых узлов, а также для защиты подшипников от попадания пыли, грязи и влаги из окружающего пространства. В редукторах наибольшее распространение получили контактные уплотнения, в которых уплотняющие элементы соприкасаются с вращающейся поверхностью вала. Они используются как при густой, так и при жидкой смазке подшипников и окружных скоростях поверхности вала в зоне контакта до 10 м/с. Наибольшее употребление из контактных уплотнителей получили войлочные и манжетные уплотнения.

Войлочные и фетровые уплотнения применяются преимущественно в узлах, заполненных консистентной смазкой и окружных скоростях поверхности вала до 5 м/с. Основные размеры войлочного уплотнения приведены в таблице 4.2.

Манжетные уплотнения широко применяются как при консистентной, так и при жидкой смазке подшипниковых узлов и окружных скоростях до 10 м/с. Основные размеры манжетного уплотнения приведены в таблице 4.1.

Уплотнение манжетное или войлочное монтируется в крышке, которая фиксирует в осевом направлении наружное кольцо подшипника качения. Длина ступени вала dв2 делается такой, чтобы она выходила за торец крышки на 5 ÷ 15 мм.

Таблица 4.1

Основные размеры манжетного уплотнения в зависимости от диаметра

отверстия подшипника

|

d |

dв2 |

Dм |

bм |

∆ш |

Dш |

∆К |

17 |

15 |

30 |

7 |

2 |

22 |

12 |

|

20 |

18 |

35 |

7 |

2 |

28 |

12 |

|

25

|

22 |

40 |

10 |

3 |

32 |

17 |

|

24* |

40 |

10 |

3 |

32 |

17 |

||

30 |

26 |

45 |

10 |

3 |

36 |

17 |

|

28* |

47 |

10 |

3 |

38 |

17 |

||

35

|

32 |

52 |

10 |

3 |

42 |

17 |

|

40

|

35 |

58 |

10 |

3 |

48 |

18 |

|

38* |

58 |

10 |

3 |

48 |

18 |

||

45

|

42 |

62 |

10 |

3 |

53 |

18 |

|

50

|

45 |

65 |

10 |

3 |

55 |

18 |

|

48 |

70 |

10 |

3 |

60 |

18 |

Примечание: Размеры, отмеченные *, использовать при отсутствии резьбовой части на валу.

Таблица 4.2

Основные размеры войлочного уплотнения в зависимости от диаметра шейки вала

|

dв2

|

E |

h |

a |

b |

>10 ≤34 |

12 |

6 |

6 |

4,3 |

|

>34 ≤71 |

15 |

9 |

9 |

6,5 |

|

>71 ≤100 |

20 |

11 |

12 |

9 |

Быстроходный и тихоходный валы заканчиваются шейками dв1, диаметр которых выполняется на 1 ÷ 3 мм меньше, чем dв2 и согласуется

с ГОСТ 6636-69. Длина шеек l1 и l2 принимается равной длине ступицы полумуфты. Если же длина ступицы полумуфты неизвестна, то длина шейки принимается равной (1,5 ÷ 2,0)dв.

Для передачи крутящего момента с полумуфты на ведущий вал и с ведомого вала на полумуфту, а также с валов на зубчатые колеса и наоборот употребляются шпоночные или зубчатые соединения. В редукторах общего назначения, передающих сравнительно небольшие мощности 1 ÷ 20 кВт, обычно для передачи крутящего момента используются призматические шпонки, размеры поперечных сечений которых выбираются

по ГОСТ 8788-68 в зависимости от диаметра вала.

Длина шпонки определяется зависимостью:

lшп ≈ (0,85 ÷ 0,92)l ,где

l – длина ступицы, насаженной на вал детали или ширина детали.

Размер lшп округлять до значений взятых из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200.

Предельные значения длин шпонок в зависимости от ширины указаны в таблице 4.3.

Таблица 4.3.

b мм ширина шпонки |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

l шп., мм |

10 ÷ 56 |

14 ÷ 70 |

18 ÷ 90 |

22 ÷ 110 |

28 ÷ 140 |

36 ÷ 160 |

45 ÷ 180 |

50 ÷ 180 |

56 ÷ 180 |

Крышки подшипников обычно изготавливаются из серых чугунов марок СЧ 12-26, СЧ 15-32. Конструкции их весьма разнообразны и выбираются в зависимости от конкретных требований. Одним из наиболее распространенных типов являются накладные крышки, используемые в данном редукторе. Их можно различать на глухие и крышки с отверстиями для выхода вала.

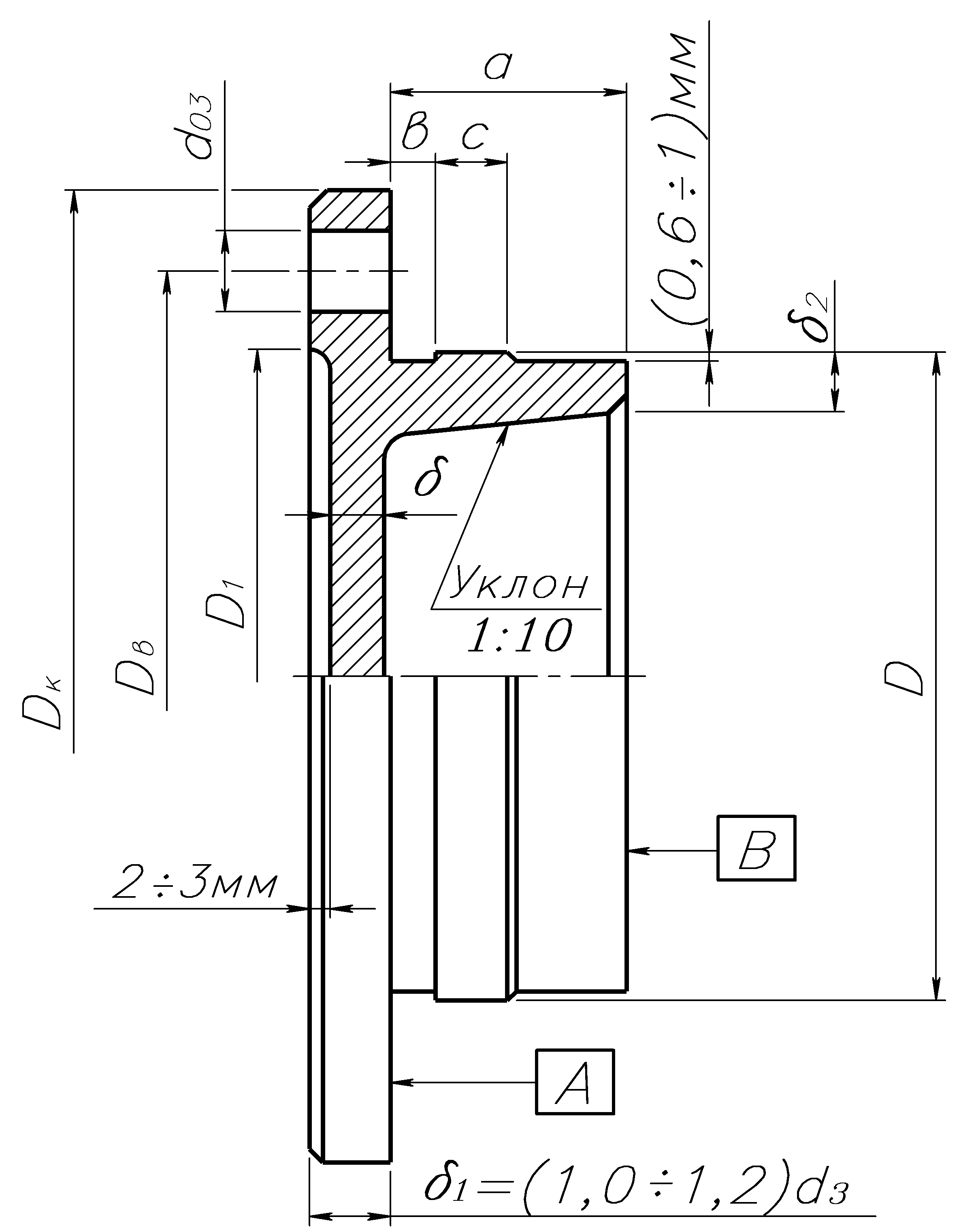

На рис. 4.2 изображена глухая крышка. Основной базовой поверхностью такой крышки является ее торцевая поверхность “А”. Центрирующий поясок /размер С/ делается относительно не большим, чтобы он не мешал прилеганию крышки по торцу бобышки корпуса: С = 7 ÷ 10 мм. Ширина канавки принимается b = 5 мм. Размер “а” определяется конструктивно из построения. Необходимо, чтобы при наличии регулировочных колец, касалась наружного кольца подшипника с необходимым усилием.

Рис. 4.2

Толщина фланца крышки δ1 определяется в зависимости от крепежного винта, диаметр которого d3 выбирается из таблицы 3.3.

δ1 = (1,0 ÷ 1,2)d3.

Толщина стенки крышки δ определяется технологическими возможностями литья и выбирается из таблицы 4.4 в зависимости от диаметра наружного кольца подшипника D.

Таблица 4.4

D |

40 ÷ 62 мм |

65 ÷ 95 мм |

100 ÷ 145 |

δ |

5 мм |

6 мм |

7 мм |

Наружный диаметр крышки Dк определяется:

Dк = D + 4,4d3

Диаметр окружности центров отверстий под крепежные винты равен:

Dв = D + 2,2d3

Диаметр D1 ≈D.

Толщина опорной

части крышки

![]() определяется:

определяется:

![]() .

.

Диаметр отверстий под крепежные винты dо3 определяется:

dо3 = d3 + 1 мм.

Полученные размеры: Dк, Dв, D1, δ, δ1, δ2 округляются

по ГОСТ 6636-69.

Количество винтов, крепящих крышку, выбирается из таблицы 3.3 в зависимости от диаметра наружного кольца подшипника D.

Основные размеры крышек с отверстиями для выхода вала определяются так же, как и для глухих крышек. Размеры кольцевой выточки для монтажа манжеты определяется по таблице 4.1. Размеры расточки под войлочное уплотнение выбираются из таблицы 4.2.