- •1. Машиностроительные материалы

- •1.1 Сплавы на основе железа

- •Коррозийно-стойкие и жаростойкие стали и сплавы (гост5632-72).

- •1.1.2 Чугун.

- •1.2. Цветные металлы и сплавы

- •1.2.1 Медь и медные сплавы.

- •1.2.2 Алюминий и сплавы на его основе

- •Классификация алюминиевых сплавов

- •Деформируемые алюминиевые сплавы, упрочняемые термической обработкой

- •Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой

- •Литейные алюминиевые сплавы

- •1.2.3 Магний и сплавы на его основе

- •1.2.4 Титан и сплавы на его основе

- •1.2.5 Тугоплавкие металлы и их сплавы

- •1.2.6 Композиционные материалы с металлической матрицей

- •1.3 Порошковые материалы

- •1.3.1 Конструкционные порошковые материалы

- •1.3.1 Инструментальные порошковые материалы

- •1.4 Общие сведения о неметаллических материалах

- •1.4.1 Пластические массы

- •1.4.2 Резиновые материалы

- •2. Получение металлов

- •2.1 Добыча руды

- •2.2 Обогащение руды

- •2.3 Восстановление металла

- •2.3.3 Физическое отделение металла.

- •2.4 Рафинирование

- •3. Основы литейного производства

- •3.1 Литье в песчано-глинистые формы

- •3.2 Специальные виды литья

- •3.2.1 Литье в кокиль

- •3.2.2 Центробежное литьё

- •3.2.3 Литье в оболочковые формы

- •3.2.4 Литьё по выплавляемым моделям

- •3.2.5 Литье под давлением

- •4. Методы обработки металлов давлением

- •4.1 Прокатка

- •4.2 Прессование

- •4.3 Волочение

- •4.4 Ковка

- •4.5 Горячая объемная штамповка

- •4.6 Листовая штамповка

- •5. Сварка

- •5.1 Сварка плавлением

- •5.2 Термомеханическая сварка

- •6. Обработка металлов резанием

- •6.1 Физические основы резания металлов

- •6.2 Оборудование для обработки резанием

- •6.3 Основные процессы обработки материалов резанием

- •6.3.1 Токарная обработка

- •6.3.2 Фрезерная обработка

- •6.3.3 Обработка отверстий резанием

- •6.3.4 Способы обработки резанием

- •7. Абразивная обработка

- •8. Электрофизические и электрохимические методы обработки материалов

- •8.1 Электроэрозионная обработка

- •8.2 Химическая и электрохимическая обработка материалов

- •8.3 Ультразвуковая обработка материалов

- •8.4 Лучевые методы размерной обработки

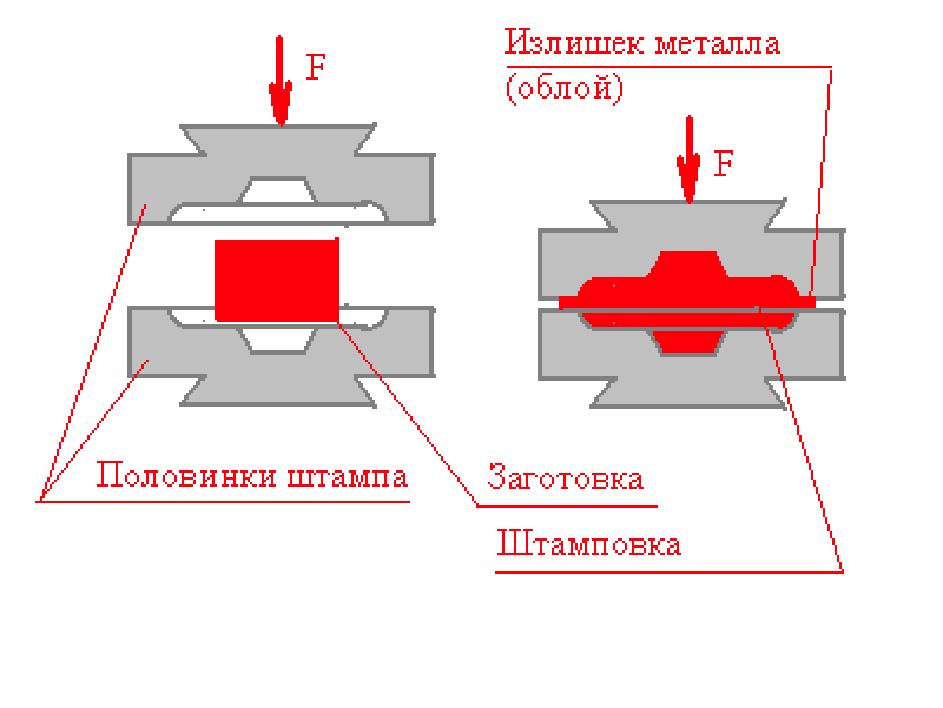

4.5 Горячая объемная штамповка

При этой обработке металл заготовки деформируется во всем объеме, причем течение его ограничивается полостью штампа. При этом форма

получаемого изделия соответствует форме штампа. Естественно, что по сравнению со свободной ковкой процесс значительно более производителен, но требует изготовления специальной оснастки штампов (рис.4.6).

Поэтому в основном применяется в серийном и массовом производстве.

Рис.4.6

Деформация всего обьема заготовки требует , несмотря на ее нагрев, значительных усилий, действующих на штамп, поэтому габариты (масса ) заготовок обычно ограничена (менее 250кг).

Материал при высоких степенях пластической деформации также как и при ковке уплотняется, измельчается зерно, что приводит к улучшению механических свойств изделия. Поэтому процесс применяется при производстве заготовок весьма ответственных изделий: валов, зубчатых колес, турбинных лопаток и т.д.

Точность получаемых заготовок также значительно выше, чем при ковке и достигает 12 квалитета.

Шероховатость же поверхности, из-за наличия окалины на поверхности нагретой заготовки высока ( 100 - 500мкм).

Обьемная штамповка иногда проводится в холодном состоянии и в этом случае точность и шероховатость могут быть значительно улучшены. Однако трудно обеспечить большую степень пластической деформации заготовки и инструмент (штамп) быстро изнашивается.

4.6 Листовая штамповка

Листовой штамповкой называется процесс деформации листовой заготовки на прессе с помощью штампа.

При штамповке вырубке (рис.4.7) происходит срез материала между краями сложноконтурного пуансона и эквидистантной к нему по контуру матрицей. Пуансон и матрица выполняются из материалов значительно более твердых, чем материал заготовки (закаленная сталь,

металлокерамический твердый сплав).

Обычно тонколистовой материал (< 10мм) вырубают без подогрева заготовки, при большей же толщине требуется подогрев. Таким образом производятся заготовки сложного контура из пластичных металлов.

Рис. 4.7

Размеры заготовок определяются размерами штампов и обычно не превышают 1м. Точность определяется точностью изготовления матрицы и может достигать 6-7 квалитетов.

Шероховатость же поверхности среза в зоне разрушения материала высока, но может быть уменьшена с помощью специальных приемов (чистовая штамповка вырубка).

Штамповка вырубка широко применяется в машиностроении, радиоэлектронной промышленности, аэрокосмической промышленности.

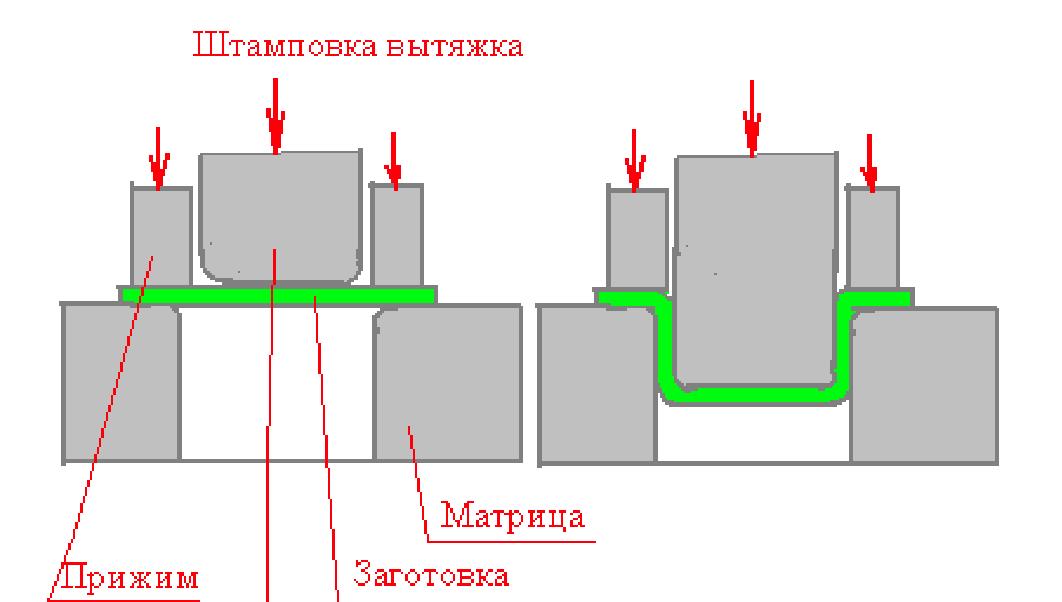

Штамповка вытяжка (рис.4.8) позволяет создавать из плоского листа объемные детали за счет значительной пластической деформации, при которой происходит не только гибка, но и вытяжка материала со значительным изменением его толщины. Поэтому такой метод обработки позволяет обрабатывать только особо пластичные материалы (малоуглеродистая сталь <0,1%C, алюминиевые сплавы, латунь).

Штамповке вытяжке обычно предшествует штамповка вырубка для получения контурной плоской заготовки.

Как штамповка вытяжка, так и вырубка чрезвычайно производительные процессы ( до нескольких сот заготовок в минуту). Поэтому они применяются в серийном и массовом производстве.

Штамповкой вытяжкой получают детали кузова автомобиля, металлическую посуду, боеприпасы, консервные банки и многое другое.

Рис. 4.8

Применение их в мелкосерийном и индивидуальном производстве экономически не целесообразно в связи со значительными затратами на подготовку производства (стоимость штампов).

Вопросы для самопроверки:

1.Какие свойства материала определяют возможность обработки его методами давления?

2.Какой вид заготовок используют при прокатке?

3.Какими факторами определяется точность профиля прессованных изделий?

4.Почему при волочении невозможно получить большую степень утонения (обжатия) заготовки?

5.Почему ограничена сверху масса получаемых объемной горячей штамповкой заготовок?

6.От чего зависит точность контура заготовки при штамповке вырубке?

7. Какое свойство материала заготовки определяет возможность применения для ее обработки штамповки вытяжки?

8.Почему в индивидуальном производстве нецелесообразно применение горячей объемной штамповки?

9. Какие материалы перерабатываются методом прессования?

10. С какой целью нагревают материал при обработке давлением? Образец карты тестового контроля:

1. Какие изделия получают прокаткой:

а). рельсы, прутки

б). листы, кастрюли

в). втулки, зубчатые колеса

2. Изделия какой массы можно получить горячей объемной штамповкой:

а). более 1000 кг б). менее 250 кг в). менее 10 кг

3. Каким способом получают стальную проволоку ∅2мм

а). прокаткой б). волочением в). прессованием

4. Каким способом изготавливают алюминиевые кастрюли:

а). штамповкой вырубкой б). штамповкой вытяжкой в). объемной штамповкой

5. Какой способ обработки давлением позволяет получать наиболее сложные по форме изделия:

а). прокатка б). прессование в). волочение