- •А. И. Берела, а. Г. Федотов стандартизация, сертификация, метрология

- •Введение

- •1.1 Понятие и принципы технического регулирования

- •1.2 Технические регламенты как форма технического регулирования

- •1.3 Стандарты как форма технического регулирования

- •1.3.2 Категории стандартов

- •1.3.3 Стандартизация технических условий

- •1.3.4 Виды стандартов

- •1.3.5 Стандартизация систем управления качеством

- •1.3.6 Стандартизация и качество продукции машиностроения

- •1.4 Подтверждение соответствия как форма технического регулирования

- •1.4.1 Общие понятия

- •1.4.2 Добровольная сертификация

- •1.4.3 Обязательное подтверждение соответствия

- •Обязательная сертификация

- •1.4.4 Соглашения о взаимном признании

- •Соглашение о взаимном признании

- •2.1 Принципы разработки и применения стандартов

- •Принципы стандартизации

- •2.2 Методы стандартизации

- •2.2.1 Упрощение (симплификация) и упорядочение объектов стандартизации

- •2.2.2 Параметрическая стандартизация

- •2.2.3 Унификация

- •2.2.4 Агрегатирование

- •2.2.5 Типизация

- •Методы стандартизации

- •2.3 Комплексная и опережающая стандартизация

- •Комплексная и опережающая стандартизация

- •2.4 Комплексные системы общетехнических стандартов

- •2.4.1 Общие сведения

- •2.4.2 Единая система конструкторской документации (ескд)

- •2.4.3 Единая система технологической документации (естд)

- •2.4.4 Единая система технологической подготовки производства (естпп)

- •2.4.5 Система стандартов безопасности труда (ссбт)

- •2.4.6. Система разработки и постановки продукции на производство (српп)

- •Комплексные системы общетехнических стандартов

- •3.1 Национальная система стандартизации

- •3.2 Деятельность по стандартизации Госстандарта России

- •Национальная система стандартизации

- •3.3 Деятельность по стандартизации органов исполнительной власти

- •3.4 Краткие сведения о международной стандартизации

- •4.1 Общие положения

- •4.2 Правила проведения сертификации

- •Основы деятельности по сертификации

- •4.3 Органы, испытательные лаборатории и центры сертификации

- •Органы, испытательные лаборатории и центры сертификации

- •4.4 Аккредитация органов по сертификации и испытательных (измерительных) лабораторий

- •4.5 Схемы подтверждения соответствия

- •4.6 Порядок проведения сертификации

2.2.3 Унификация

Унификация (от лат. unio – единство и facare – делать, т. е. приведение чего – либо к единообразию, к единой форме или системе) – это приведение объектов одинакового функционального назначения к единообразию (например, к оптимальной конструкции) по установленному признаку и рациональное сокращение числа этих объектов на основе данных об их эффективной применяемости.

В основе унификации рядов деталей, узлов, агрегатов, машин и приборов лежит их конструктивное подобие, которое определяется общностью рабочего процесса, условий работы изделий, т. е. общностью эксплуатационных требований. Унифицированные изделия, их составные части и детали должны обладать полной взаимозаменяемостью по показателям качества (или совместимостью) и по присоединительным размерам.

Унификации подлежат также другие виды продукции, в том числе марки материалов и их размеры, инструмент, технологическая оснастка, а также методы испытания и контроля, документация, процессы, нормы, требования, обозначения и т. д.

Различают следующие виды унификации: типоразмерную, внутриразмерную и межтиповую.

Типоразмерная унификация применяется в изделиях одинакового функционального назначения, отличающихся друг от друга числовым значением главного параметра (так, унифицированы токарно-винторезные станки для обработки заготовок диаметром 250 – 1250 мм, рисунок 2.2).

Рисунок 2.2 – Единый конструктивно-унифицированный ряд токарно-винторезных станков для обработки деталей диаметром 250 – 1250 мм

Внутритиповая унификация осуществляется в изделиях одного и того же функционального назначения, имеющих одинаковое числовое значение главного параметра, но отличающихся конструктивным исполнением составных частей (так, степень унификации двигателей ЯМЗ составляет 80 – 95%).

Межтиповая унификация проводится в изделиях различного типа и различного конструктивного исполнения. Например, унификация продольно-фрезерных, строгальных, шлифовальных станков между собой на основе стандартной ширины обрабатываемых заготовок, установленных по ряду R10 (800, 1000, 1250 и 1600 мм). Это позволяет для всех указанных станков применять 45% унифицированных узлов (стойки, станины, поперечины и др.).

Работы по унификации могут проводиться на следующих уровнях: заводском, отраслевом, межотраслевом и международном.

Уровень унификации изделий или их составных частей определяется с помощью системы показателей, из которых обязательным является коэффициент применяемости на уровне типоразмеров, рассчитываемый в процентах:

![]() %,

%,

где n – общее количество типоразмеров изделий; nо – количество оригинальных типоразмеров.

Применение унификации позволяет заметно уменьшить объем конструкторских работ и сократить сроки проектирования; уменьшить время на подготовку производства и освоения выпуска новой продукции; повысить объем выпуска продукции за счет специализации, а также качество выпускаемой продукции.

2.2.4 Агрегатирование

Агрегатирование – метод создания машин, приборов и оборудования из отдельных стандартных, унифицированных узлов, многократно используемых на основе геометрической и функциональной взаимозаменяемости.

Агрегатирование обеспечивает расширение области применения машин, приборов, оборудования разного функционального назначения путем их компоновки из отдельных узлов, изготовленных на специализированных предприятиях. Эти агрегаты должны обладать полной взаимозаменяемостью по всем эксплуатационным показателям и присоединительным размерам.

Б

Рисунок 2.3 –

Основные узлы агрегатного станка:

1 – сварное

основание; 2, 11 – подставки; 3 – наклонные

стойки; 4, 7 – силовые столы со шпиндельными

головками 5 и 8; 6 – вертикальная стойка;

9 – зажимное приспособление; 10 –

поворотный делительный стол

ольшое

распространение получили агрегатные

станки, состоящие из унифицированных

элементов. На рисунке 2.3 показана типовая

компоновка агрегатного металлорежущего

станка модели 11А234, предназначенного

для сверления отверстий, снятия фасок

и нарезания резьбы в тормозном барабане

автомобиля. При смене объекта производства

такие станки легко разобрать и из тех

же агрегатов собрать новые станки для

обработки других деталей.

ольшое

распространение получили агрегатные

станки, состоящие из унифицированных

элементов. На рисунке 2.3 показана типовая

компоновка агрегатного металлорежущего

станка модели 11А234, предназначенного

для сверления отверстий, снятия фасок

и нарезания резьбы в тормозном барабане

автомобиля. При смене объекта производства

такие станки легко разобрать и из тех

же агрегатов собрать новые станки для

обработки других деталей.

Принцип агрегатирования широко используется при создании стандартной, переналаживаемой оснастки, изготавливаемой из стандартных узлов, деталей и заготовок.

П

римером

могут служить универсально-сборные

приспособления (УСП). Такие приспособления

компонуют из окончательно и точно

обработанных взаимозаменяемых элементов:

угольников, стоек, призм, опор, прихватов,

зажимов, крепежных деталей и др.

римером

могут служить универсально-сборные

приспособления (УСП). Такие приспособления

компонуют из окончательно и точно

обработанных взаимозаменяемых элементов:

угольников, стоек, призм, опор, прихватов,

зажимов, крепежных деталей и др.

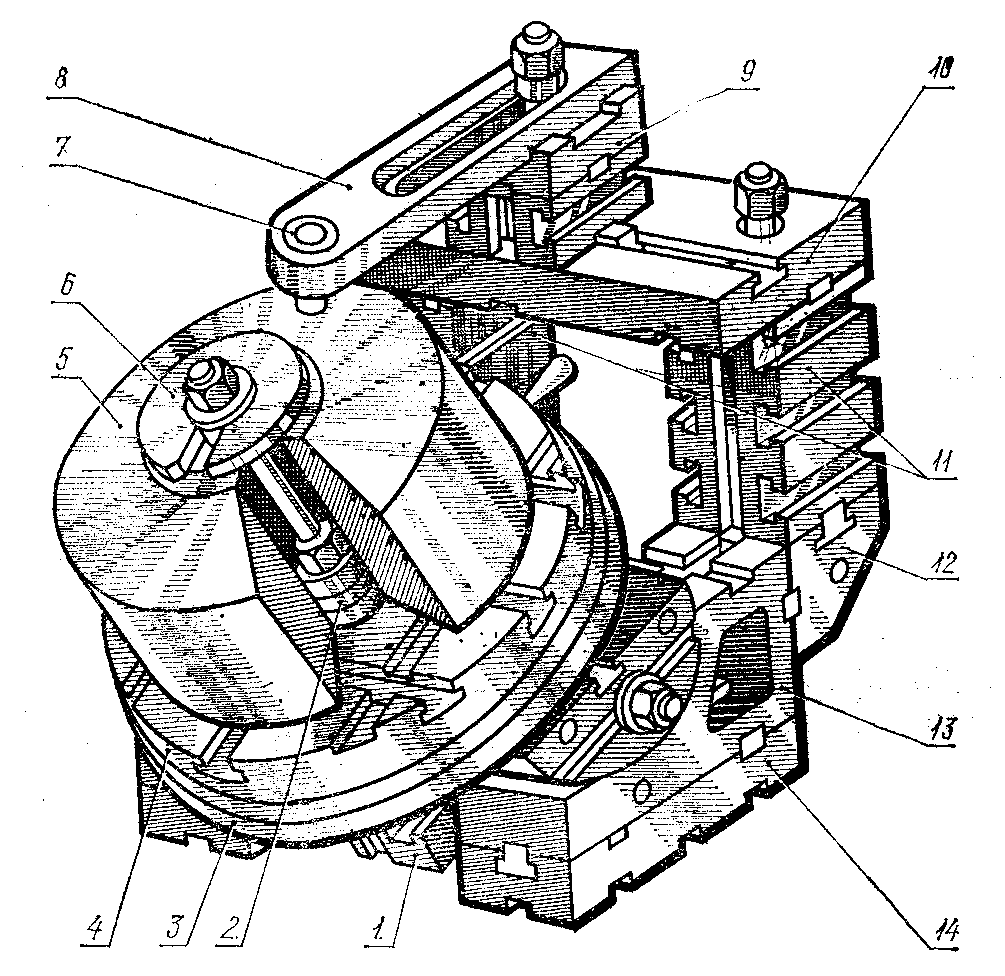

На рисунке 2.4 показан поворотный кондуктор для сверления равномерно расположенных по окружности отверстий в заготовке 5, которая базируется плоскостью и отверстием на плиту 4 и палец 2 и закрепляется с помощью быстросменной шайбы 6. Плита 4 размещена на диске поворотно-делительного механизма, состоящего из поворотной головки 1, делительного диска 3 и фиксатора.

Поворотная

головка установлена в поворотных

кронштейнах 13. Кондукторная планка 8 с

втулкой 7 с помощью опор 9, 11, 12 и планки

10 прикреплена к кронштейнам 13 на опорах

14.

Поворотная

головка установлена в поворотных

кронштейнах 13. Кондукторная планка 8 с

втулкой 7 с помощью опор 9, 11, 12 и планки

10 прикреплена к кронштейнам 13 на опорах

14.

В

Рисунок 2.4 –

Поворотный кондуктор из элементов УСП

для сверления отверстий