- •Введение

- •1. Классификация гладких предельных калибров

- •2. Конструкция гладких калибров

- •2.1. Конструкция калибр-пробок

- •2.2. Конструкция калибр-скоб

- •2.3. Конструкция контрольных калибров

- •2.4. Технические требования на нерегулируемые гладкие калибры

- •3. Правила пользования калибрами и их маркировка

- •5. Расчетно-графическая работа

- •5.1. Расчет предельных размеров контролируемых деталей

- •5.6. Пример расчета предельных и исполнительных размеров

- •Исходные данные для выполнения расчетно-графической работы

- •Допуски и отклонения калибров для отверстий и валов с размером

- •Конструкция и размеры ручек для калибр-пробок (гост 14748-69)

- •Конструкция и размеры корпуса скобы (гост 18360-93)

- •Конструкция и размеры ручек-накладок (гост 18369-73)

- •Пример выполнения чертежа калибр-пробки

- •Пример выполнения чертежа калибр-скобы

- •Пример оформления обложки расчетно-графической работы

- •644046, Г. Омск, пр. Маркса, 35

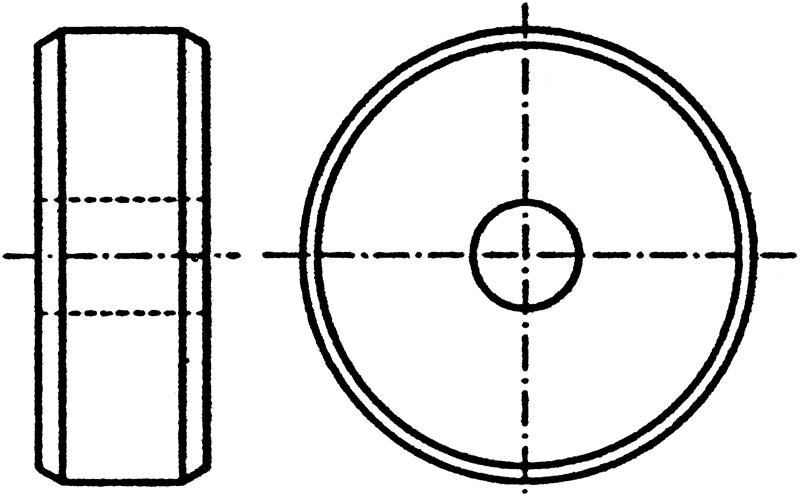

2.3. Конструкция контрольных калибров

Контрольные калибры (контркалибры) для контроля скоб выпускаются в виде толстых шайб (рис. 2.6). Контркалибр К-НЕ предусмотрен для контроля рабочих калибр-скоб НЕ, контркалибр К-ПР рабочих калибр-скоб ПР, контркалибр К-И предельного износа рабочего проходного калибр-скобы ПР. В процессе контроля контркалибром К-И он не должен проходить в рабочий калибр-скобу ПР, если он проходит, то это означает, что калибр-скоба изношен и подлежит изъятию из процесса контроля. При контроле скоб ПР и НЕ контркалибрами К-ПР и К-НЕ соответственно они наоборот должны проходить между рабочими поверхностями этих калибров.

Рис. 2.6 |

Контрольные калибры для контроля пробок промышленностью не выпускаются, так как калибр-пробки имеют охватываемую поверхность, в этом случае экономичес ки более целесообразно их контролировать универсальными измерительными средствами наружным измерением.

|

2.4. Технические требования на нерегулируемые гладкие калибры

Вставки и насадки калибр-пробок должны изготавливаться из стали марки Х (ГОСТ 5950-73) или ШХ15 (ГОСТ 801-78). Допускается использовать сталь марки У10А или У12А (ГОСТ 1435-74) и сталь марки 15 или 20 (ГОСТ 1050-74).

Корпусы калибр-скоб, имеющих отдельные губки, должны изготавливаться из стали марки 35 или 40 (ГОСТ 1050-74), допускается их выполнение из стали марки Ст5 (ГОСТ 380-71).

При изготовлении деталей калибров с рабочей поверхностью из цементируемой стали (марки 15 или 20) толщина слоя цементации должна быть не менее 0,5 мм.

Рабочие поверхности, поверхности заходных и выходных фасок (притуплений) калибр-пробок для диаметра 1 − 100 мм должны иметь хромовое или другое износостойкое покрытие. Рекомендуемая толщина покрытия рассчитывается по формуле:

h = (0,5 1,0)(z + y), (2.1)

где z смещение поля допуска калибра, мкм;

y допустимый выход размера изношенного проходного калибра за границу поля допуска детали, мкм.

Формула (2.1) справедлива для проходной стороны калибра, для непроходной стороны величина h принимается такой же.

Твердость рабочих поверхностей и поверхностей заходных и выходных фасок калибров должна быть в пределе HRC 57 65.

Числовое значение параметра шероховатости Ra рабочих поверхностей калибров определяется по данным табл. 2.3.

Т а б л и ц а 2.3

Значение параметра шероховатости Ra рабочих поверхностей калибров

Вид калибра |

Контролируемое изделие |

Значение параметра шероховатости Ra (ГОСТ 2789-73), мкм, для диаметра |

|

квалитет |

от 0,1 − до 100 мм |

свыше 100 − до 360 мм |

|

1 |

2 |

3 |

4 |

Калибр-пробка |

6 |

0,04 |

0,08 |

7 – 9 |

0,08 |

0,16 |

|

10 – 12 |

0,16 |

||

13 и грубее |

0,32 |

0,32 |

|

Калибр-скоба |

6 – 9 |

0,08 |

0,16 |

О к о н ч а н и е т а б л. 2.3

1 |

2 |

3 |

4 |

Калибр-скоба |

10 – 12 |

0,16 |

|

13 и грубее |

0,32 |

0,32 |

|

Контрольный калибр |

6 – 9 |

0,04 |

0,08 |

10 и грубее |

0,08 |

0,16 |

Поверхность заходных и выходных фасок, концов хвостовиков вставок и неполных калибр-пробок должна иметь параметр Ra не более 1,25 мкм, поверхность конуса ручки калибр-пробки − не более 2,5 мкм.

Допуски формы калибров назначаются по рекомендациям ГОСТ 24853-81.

Неуказанные предельные отклонения размеров калибров назначаются: для отверстий − H14, валов − h14, остальных − ±t2/2.

Детали калибров с рабочей поверхностью должны быть подвергнуты старению.

Дефекты на рабочих поверхностях и на поверхностях заходных и выходных фасок не допускаются, на остальных поверхностях не должно быть дефектов, ухудшающих внешний вид калибров.

Крепление вставок и насадок к ручкам калибров не должно вызывать изменения их размеров и формы рабочих поверхностей.

Необработанные поверхности калибров должны иметь защитное покрытие.