- •Оглавление

- •Предисловие

- •Условные обозначения

- •1. Классификация транспортирующих машин

- •2. Характеристика транспортируемых грузов

- •3. Производительность машин непрерывного транспорта

- •4. Ленточные конвейеры

- •4.1. Устройство ленточного конвейера

- •4.2. Конвейерные ленты

- •4.3. Роликовые опоры

- •4.4. Привод ленточных конвейеров

- •4.5. Натяжные, отклоняющие и тормозные устройства

- •4.6. Загрузочные, разгрузочные и очистные устройства

- •4.6.1.Загрузочные устройства

- •4.6.2. Разгрузочные устройства

- •4.6.3. Очистные устройства

- •5. Определение основных параметров ленточного конвейера

- •5.1. Расчет ширины ленты

- •5.2. Выбор скорости движения ленты

- •5.3. Мощность, необходимая для перемещения груза

- •5.4. Расчет тяговой силы на барабане

- •5.5. Мощность приводного двигателя

- •5.6. Мощности, расходуемые на преодоление сопротивлений в местах загрузки и разгрузки

- •6. Тяговый расчет конвейера

- •7. Пример расчёта ленточного конвейера

- •Задание

- •Исходные данные

- •1. Определение параметров ленты

- •2. Определение линейных сил тяжести элементов конвейера

- •3. Тяговый расчет конвейера

- •4. Проверочный расчет конвейера

- •5. Определение размеров барабанов и роликов конвейера

- •6. Расчет натяжного устройства

- •7. Расчет параметров привода конвейера

- •8. Рекомендуемая литература

4.4. Привод ленточных конвейеров

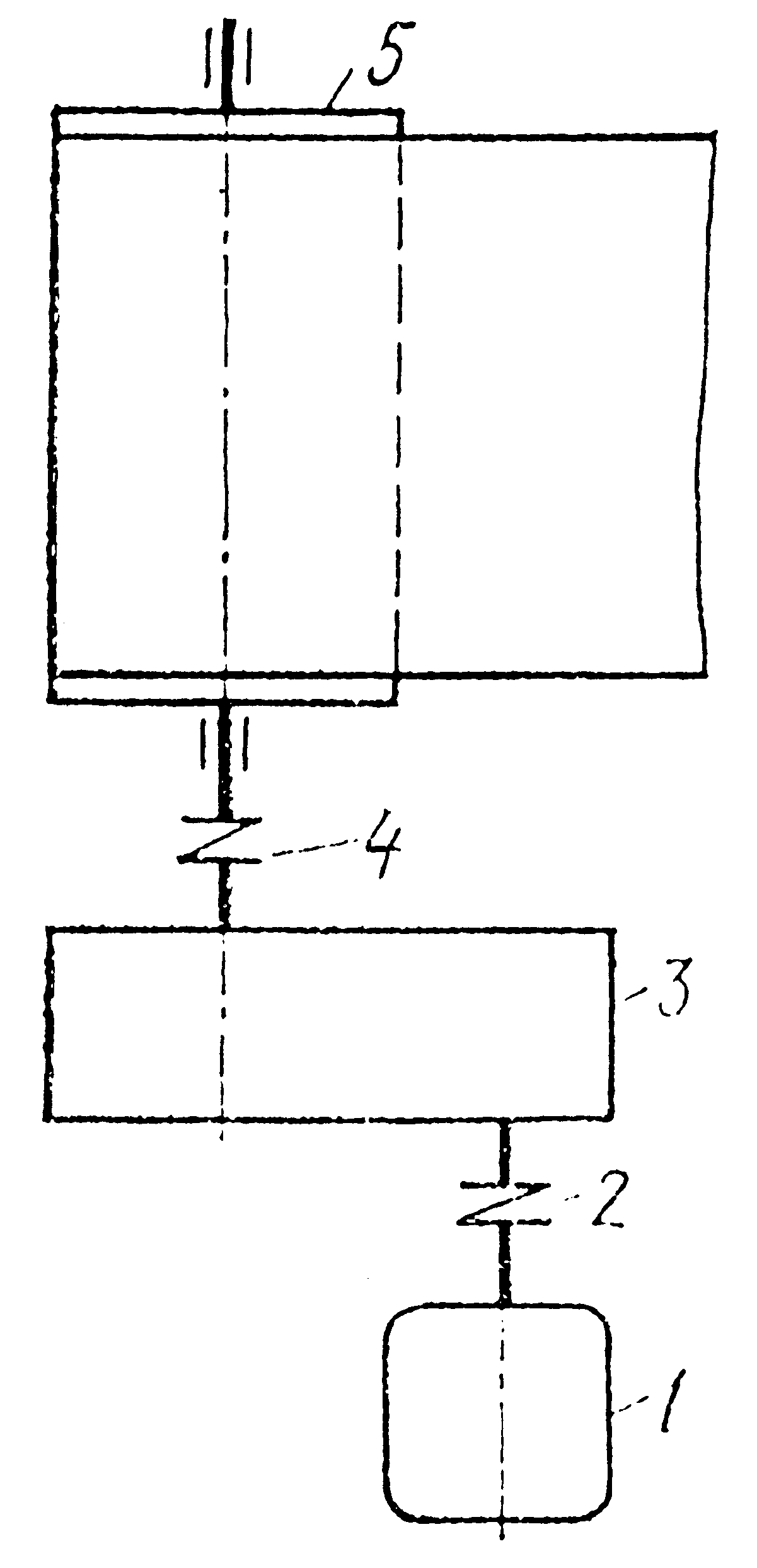

Привод ленточного конвейера (рис. 4.7) состоит из электродвигателя 1, редуктора 3, приводного барабана 5 и муфт 2, 4. Конвейерная лента приводится в движение посредством трения между лентой и приводным барабаном. Для увеличения угла обхвата барабана лентой применяется специальный отклоняющий барабан. Привод устанавливается на раме.

Рис. 4.7. Схема привода ленточного конвейера: 1 – двигатель; 2,4 – муфты; 3 – редуктор; 5 – приводной барабан

Приводной и натяжной барабаны обычно устанавливаются на противоположных концах ленточного конвейера, а в местах изменения направления размещаются отклоняющие барабаны (см. рис. 4.1).

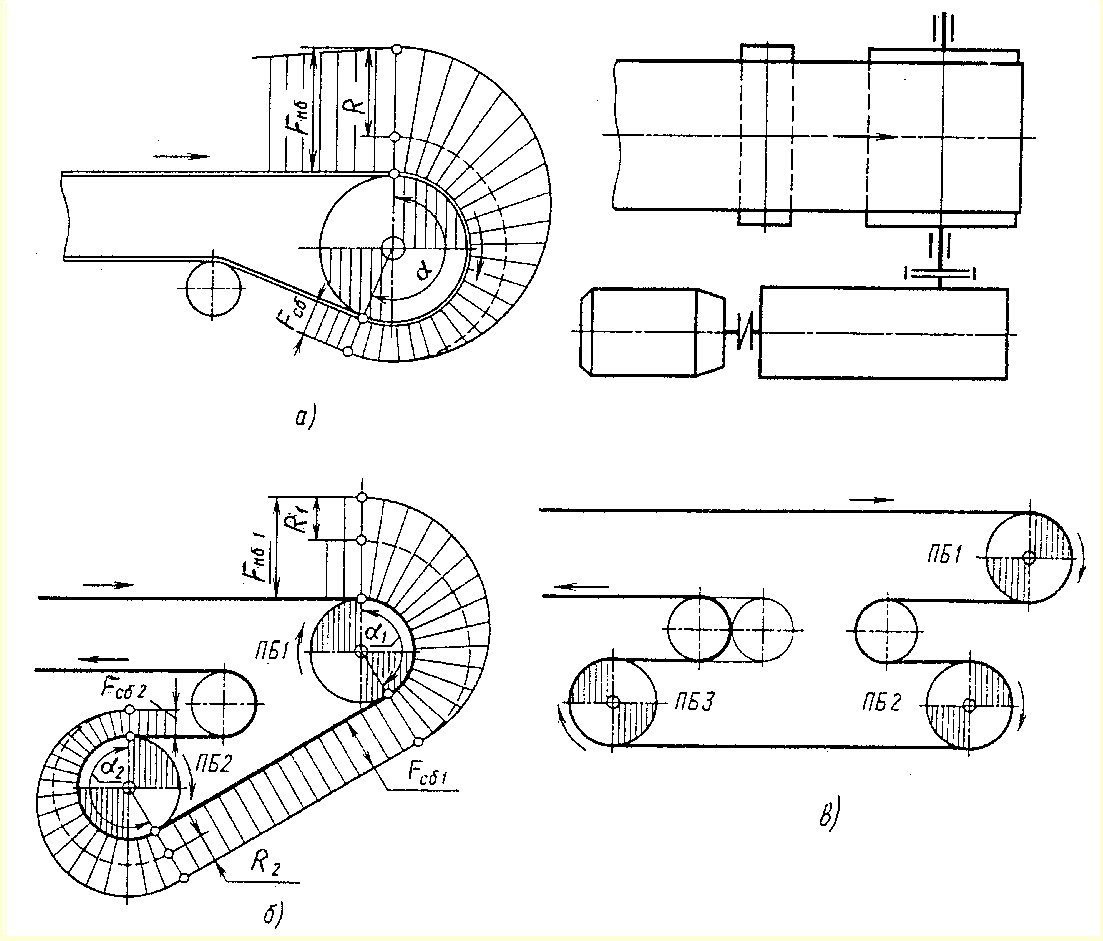

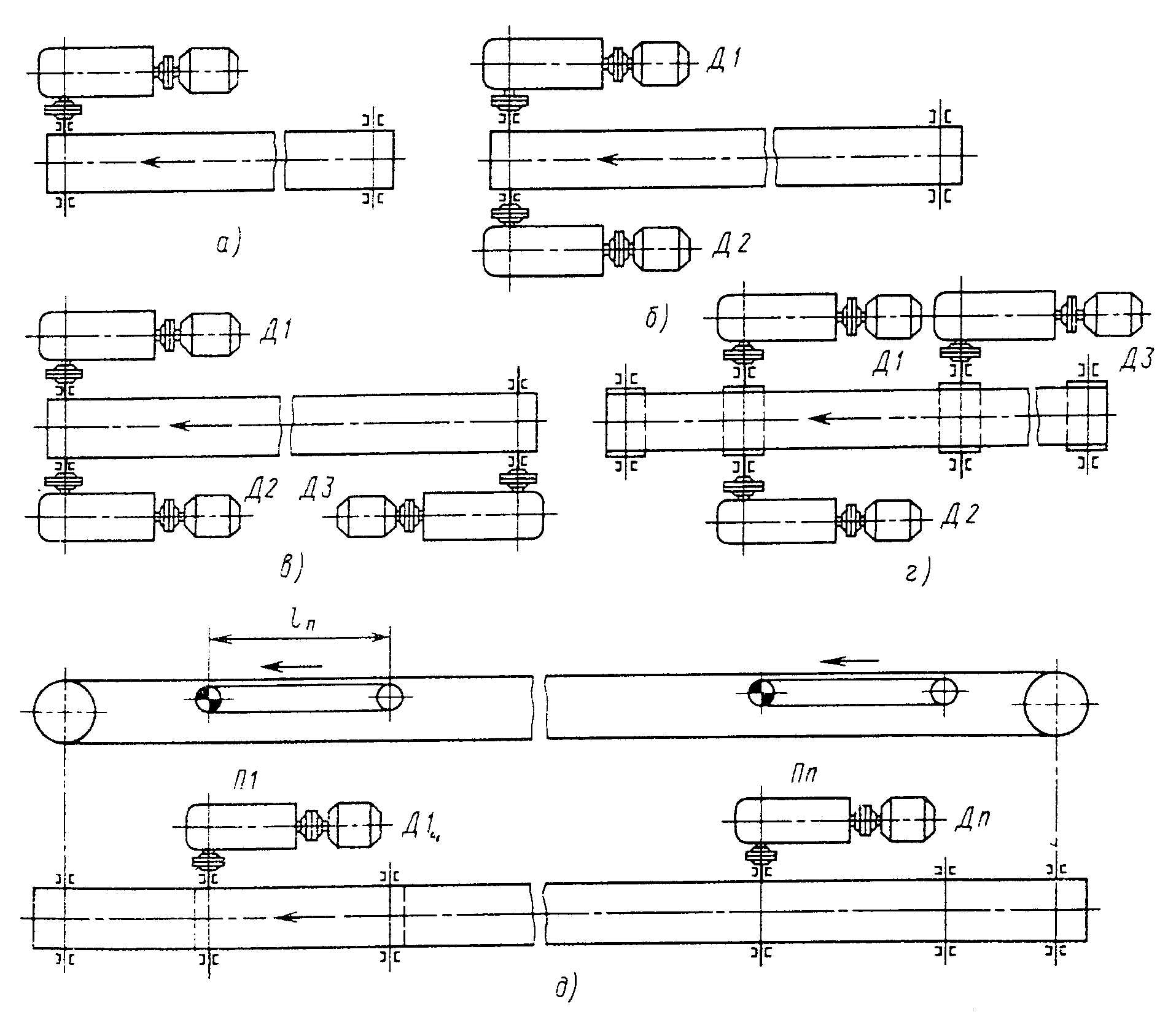

По числу приводных барабанов различаются приводы одно-, двух- и многобарабанные (рис. 4.8); по числу двигателей – одно-, двух- и многодвигательные (рис. 4.9). Наиболее простым и распространенным является однобарабанный привод с одним или двумя двигателями. Однако в тяжело нагруженных конвейерах большой длины силы сопротивления движению ленты достигают значительных величин и для их преодоления необходимо создавать очень большое натяжение тягового элемента (ленты). Это приводит к существенному увеличению массы и стоимости ленты, привода и других элементов конвейера. Поэтому применение однобарабанного привода в этом случае становится экономически невыгодным, а иногда и невозможным.

Рис. 4.8. Схемы конвейеров с различными видами приводов: а – однобарабанным; б – двухбарабанным; в – трехбарабанным

Рис. 4.9. Схемы расположения приводов конвейеров: а – однодвигательного; б – двухдвигательного; в, г – трехдвигательного; д – многодвигательного с прямолинейными промежуточными приводами; П – привод; Д – двигатель

Одним из вариантов решения этой проблемы является разделение длинного конвейера на несколько коротких конвейеров, расположенных последовательно. Однако при этом возникает необходимость передачи груза с одного конвейера на другой, что требует установки дополнительных разгрузочных, загрузочных и очистительных устройств, а в ряде случаев и недопустимо. Наиболее целесообразным решением считается применение многобарабанного привода, т.е. установка по длине конвейера нескольких согласованно работающих приводных устройств с индивидуальными электродвигателями (рис. 4.9, д). В этом случае вся трасса конвейера разбивается на отдельные участки по числу установленных приводных устройств, и каждый привод воспринимает нагрузку только от «своего» участка трассы. Такая система значительно снижает натяжение ленты.

Барабаны изготавливают сварными из стали Ст3 или литыми из серого чугуна (рис. 4.10). Для улучшения условий сцепления ленты с приводным барабаном его футеруют (облицовывают) резиной или другим фрикционным материалом (см. рис. 4.10, в).

Рис. 4.10. Барабаны для конвейеров с резинотканевой лентой: а – приводной; б – хвостовой и отклоняющий; в – футерованный резиной; г – вариант крепления облицовки к барабану

При выборе диаметра барабана следует учитывать два взаимоисключающих требования. С одной стороны, желательно иметь барабан минимального диаметра с целью снижения габаритов и массы конвейера; с другой стороны, с уменьшением диаметра барабана ухудшаются условия работы ленты – в ней растут напряжения изгиба.

Диаметр приводного барабана Dбп (мм) определяют, исходя из условия обеспечения достаточной долговечности резинотканевой конвейерной ленты, в зависимости от прочности ткани σр и числа прокладок z:

Dбп = KDz, (4.8)

где KD – коэффициент диаметра барабана, принимается в зависимости от прочности ткани σр:

-

σр, Н/мм

65

100

150

200

300

400

KD, мм

125...140

140...160

160...170

170...180

180...190

190...200

Большие значения KD берут для лент большей ширины, например, для прокладок из полиамидных нитей с прочностью σр = 150 Н/мм принимают KD = 160 при ширине ленты B = 650 мм и KD = 170 при B = 3000 мм.

При использовании резинотросовых лент диаметр приводного барабана (мм) вычисляется по формуле

Dбп = 500dтр,

где dтр – диаметр троса, мм.

Диаметры натяжного Dбн и отклоняющего Dбо барабанов принимаются соответственно равными

Dбн = 0,7Dбп; Dбо = 0,5Dбп. (4.9)

Полученные значения диаметров барабанов округляются до ближайших стандартных значений в соответствии с ГОСТ 22644-77: 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1400, 1600, 2000 и 2500 мм.

Длина барабана Lб берется на 100...200 мм больше ширины ленты В.

Выбранный диаметр приводного барабана Dбп (мм) проверяют по давлению ленты на поверхность барабана рл (МПа):

рл = 360(Fcб + Fнб) / (Dп В) рл, (4.10)

где Fcб и Fнб – натяжение сбегающей с барабана и набегающей на барабан ветвей ленты, соответственно, при установившемся режиме, Н; – угол обхвата барабана лентой, град; B – ширина ленты, мм; рл – допускаемое давление, принимаемое равным 0,2…0,3 МПа для резинотканевой ленты и 0,35…0,55 МПа для резинотросовой ленты.

Если давление рл выше допускаемого значения, то следует увеличить один или несколько параметров: диаметр барабана Dбп, ширину ленты B, угол обхвата , число приводов.