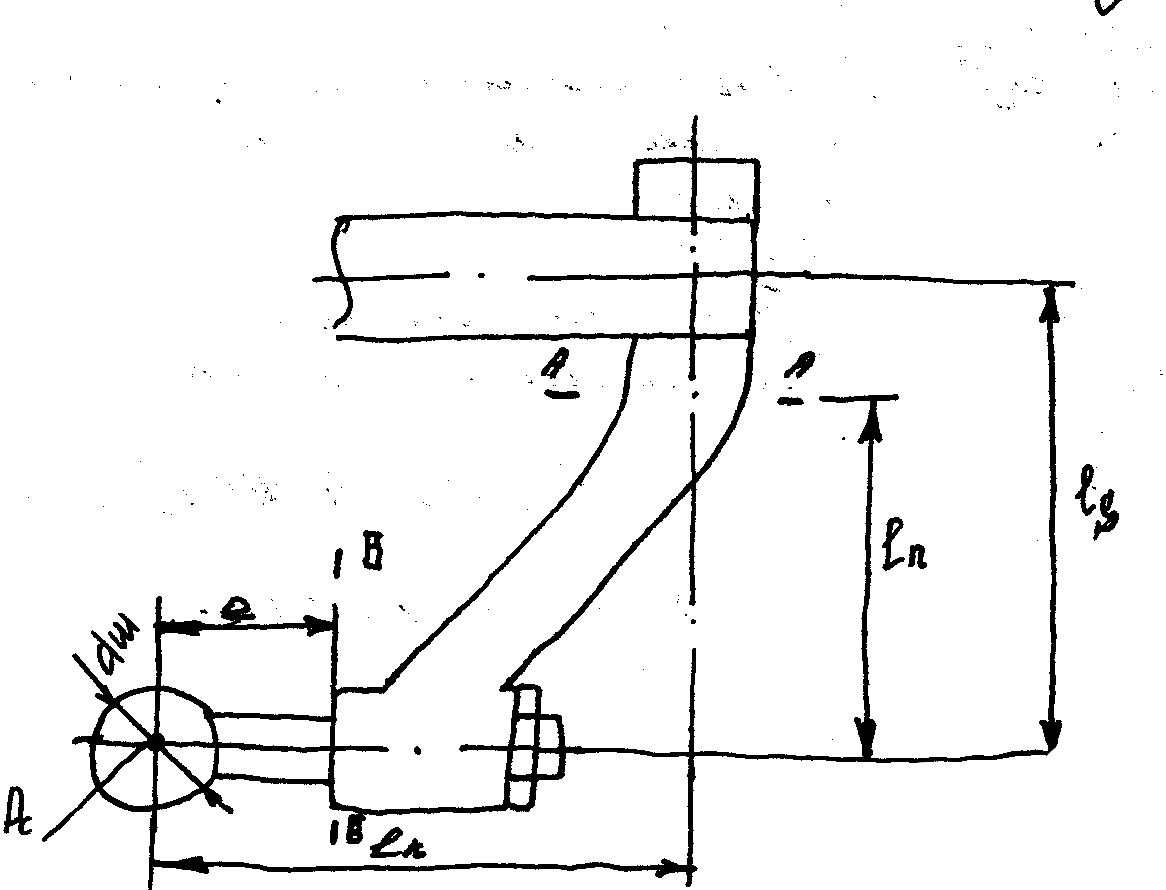

- •28. Схема привода сцепления. Общее передаточное число для механического и гидравлического привода сцепления.

- •30. Работа трения синхронизатора(Lс). Нагрев.

- •36. Определение нагрузок в элементах рулевого управления (рулевой вал, червячный рулевой механизм, вал рулевой сошки, рулевая сошка, тяги трапеции).

- •40. Требования и классификация подвесок.

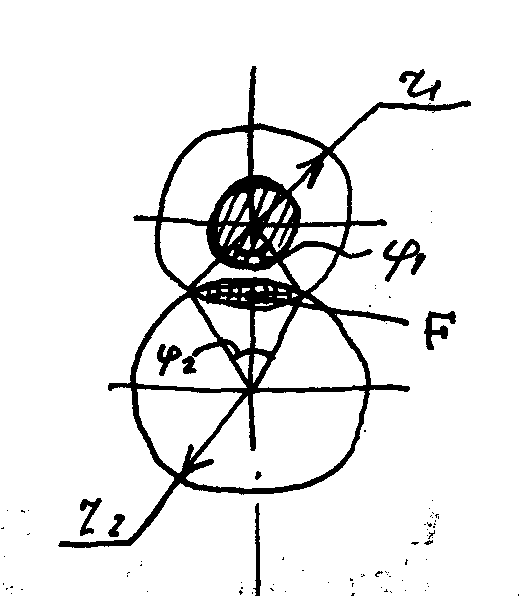

- •3 1. Кинематика карданной передачи с шарнирами неравных угловых скоростей.

36. Определение нагрузок в элементах рулевого управления (рулевой вал, червячный рулевой механизм, вал рулевой сошки, рулевая сошка, тяги трапеции).

Нагрузку можно

определить двумя способами: 1. Задаемся

расчетным усилием на рулевую колонку:

Легк.авт. Ррк=400(Н); Груз.авто. Ррк=700(Н).

2. Определяем усилия на рул.колесе по

мах. сопротивлению повороту управляемых

колес на месте. Момент сопр-ю колес

повороту определяется по эмперической

формуле:

![]() ;

;

φо

– коэфициент сцепления при повороте

колес на месте. φо

=0,9-1,0 Gk-

нагрузка на управляемое колесо. Рш –

давление воздуха в шинах. Зная величину

момента сопротивления, определим усилие

на рулевом колесе:

![]() ;

Если усилие

на рулевом колесе окажется больше

допустимого, то требуется применение

рулевого усилителя. На основании

заданного или вычисленного усилия на

Р.К. определяются нагрузки на всех

деталях рулевого управления:

;

Если усилие

на рулевом колесе окажется больше

допустимого, то требуется применение

рулевого усилителя. На основании

заданного или вычисленного усилия на

Р.К. определяются нагрузки на всех

деталях рулевого управления:

Рулевой вал: - нагружается моментом. Мр.в.=Рр.к.·Rр.к. и испытывает напряжение кручения.

![]() ;

Сплошной

вал:

;

Сплошной

вал:

![]() ;

Полый вал:

;

Полый вал:

![]() ;

;

![]()

![]()

![]()

![]()

![]() на

1 м. длины.

на

1 м. длины.

2. Рулевой механизм: (глабоидный червяк и ролик)

Определяют

контактные напряжения в зацеплении:

Рх – осевое усилие на червяк. F

– площадь контакта 1-го гребня ролика

с червяком. τWo-

начальный радиус червяка в горловом

сечении. β – угол подъема винтовой

линии червяка.

![]()

![]()

![]() Материал

червяка: Ст30Х;35Х;40Х;40ХН; Ролик: Ст

15ХН;12ХН3А;

Материал

червяка: Ст30Х;35Х;40Х;40ХН; Ролик: Ст

15ХН;12ХН3А;

![]()

3. Вал рулевой сошки: Нагружен крутящим моментом и расчитывается на кручение:

![]() ;

;

![]() При наличии

ГУР управления:

При наличии

ГУР управления:

![]() ;

Ст.30,18ХГТ,20ХН3А

;

Ст.30,18ХГТ,20ХН3А

4. Рулевая сошка: - подвергается изгибу и кручению, расчет ведётся на сложное напряжение. Шлицы рассчитываются на срез.

Усилие на шаровом

пальце сошки вызывающее изгиб и кручение

при наличии усилителя:

![]() ;

Определяем

напряжение изгиба и кручения в опасном

сечении А-А:

;

Определяем

напряжение изгиба и кручения в опасном

сечении А-А:

![]()

![]()

![]()

![]() Сталь

30,18ХГТ.

Сталь

30,18ХГТ.

5. Шаровой

палец сошки:

![]() Сталь

40Х;20ХГТ

Сталь

40Х;20ХГТ

![]() Для шарового

пальца (самого шара) определяется

напряжение смятия, по величине которого

судят об износоустойчивости:

Для шарового

пальца (самого шара) определяется

напряжение смятия, по величине которого

судят об износоустойчивости:

![]()

dШ

– диаметр

шара.

![]()

6. Продольная тяга:

Определение

критической силы: Критическая сила –

это та, при приложении которой к стержню

последняя не вернется в исходное

состояние. Для стержней постоянного

сечения с шарнирно закрепленными

концами, критическая сила определяется

по формуле Эйлера:

![]() Запас

устойчивости:

Запас

устойчивости:

![]()

Ст.20,35

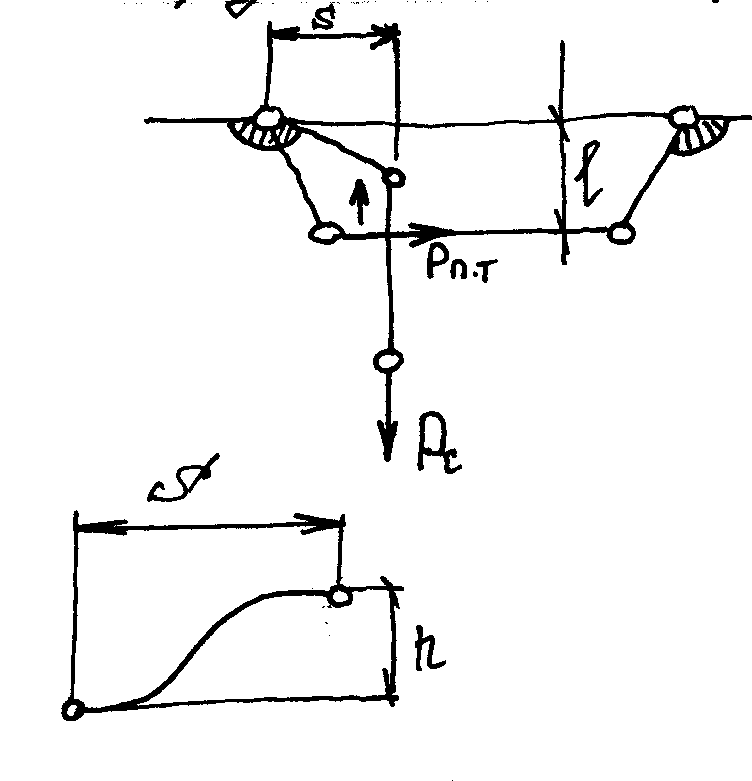

7. Поворотный рычаг: Испытывает напряжение изгиба на плече S и кручение на плече n:

![]()

![]()

8. Боковые рычаги: Испытывают напряжение под действием силы Рп.т.(поперечной тяги)

![]()

9. Поперечная тяга: Нагружается силой Рп.т. рассчитывается по той же методике, что и продольная.

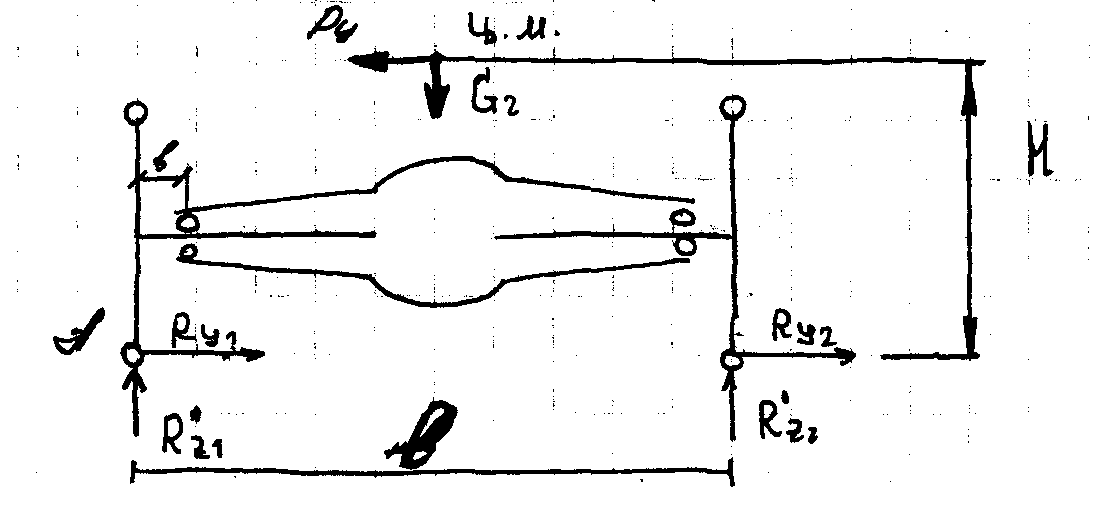

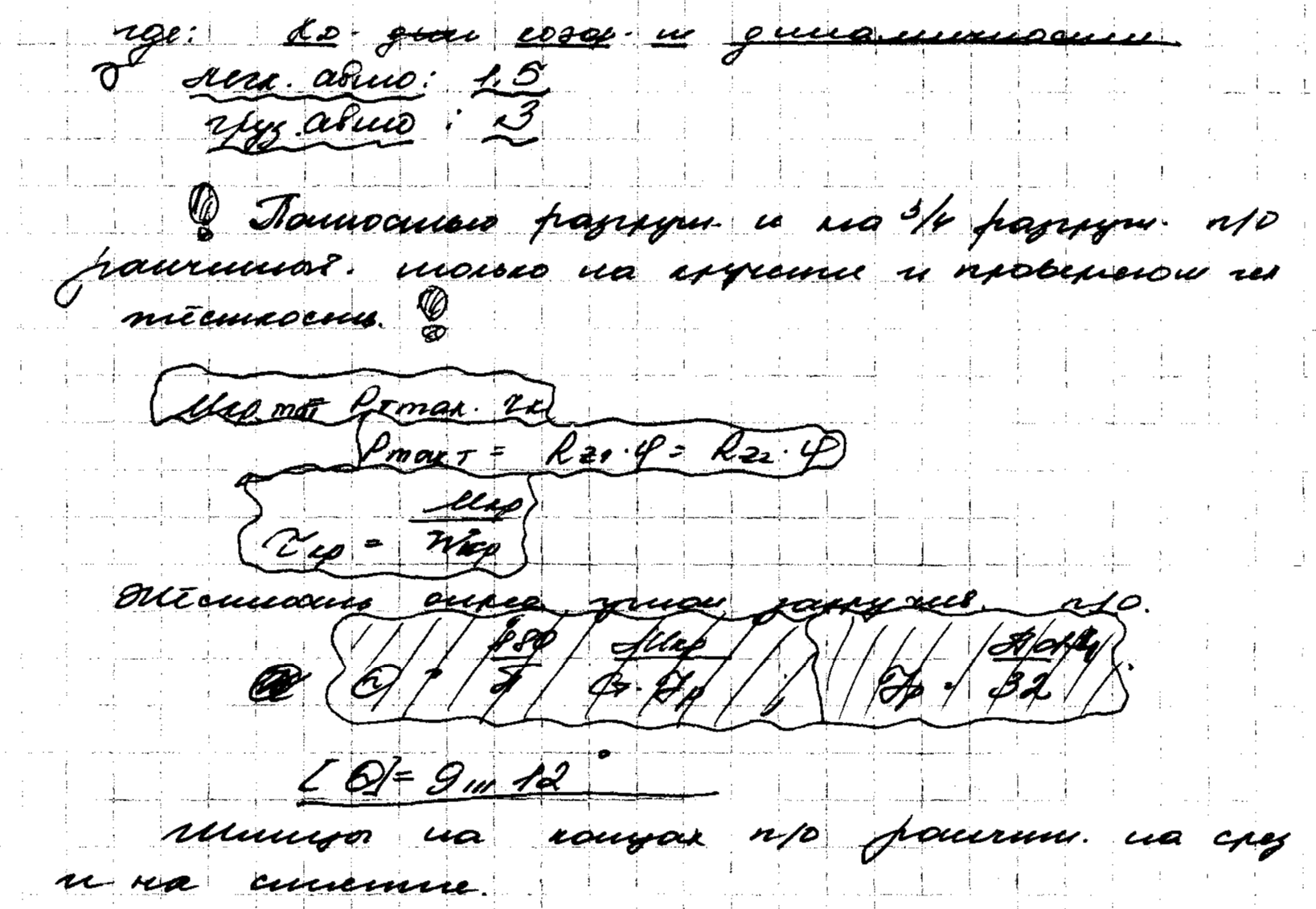

37. Расчетные режимы полуосей

В зависимости от испытываемых полуосью нагрузок, их условно делят: 1. Полуразгруженные. 2. На ¾ разгруженные. 3. Полностью разгруженные.

1. Полуось воспринимает все усилия и моменты, действующие от дороги. Область применения: легковые автомобили.

2. Полуось разгруженная на 3/4 имеетвнешнюю опору между ступицей и балкой моста, поэтому изгибающие моменты от реакций Rz, Pт, Ry воспринимает одновременно и полуось и балка через подшипники. Применение: легковые автомобили высокого класса.

3. Полностью разгруженные полуоси: Теоретически полуось передает только крутящий момент. Применяется: Грузовые автомобили.

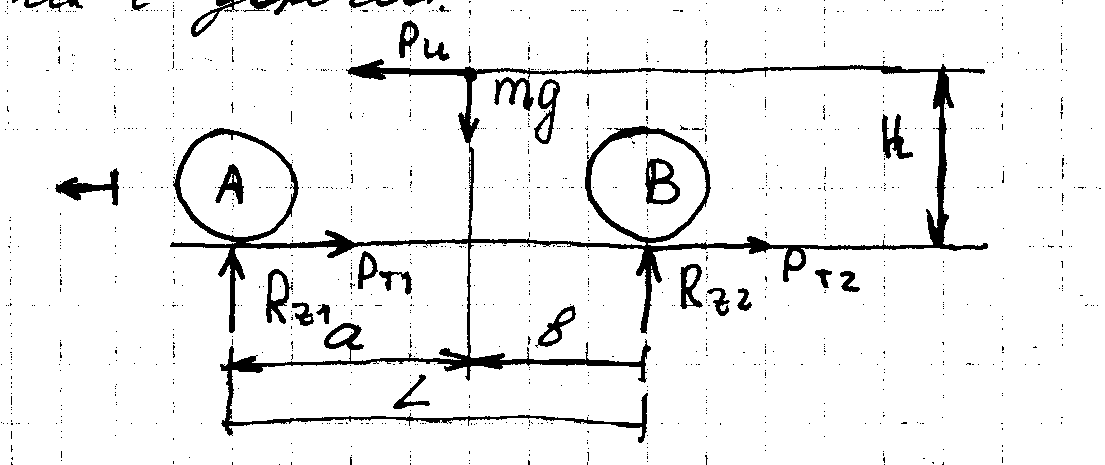

Расчетный режим полуосей: Переразгруженная полуось расчитывается на изгиб и кручение для 3-х случаев нагружения: 1 . Прямолинейное движение: Ry=0; Rz=?; Рт=?

Rz

– нормальная реакция опорной поверхности

от ведомого моста. Rz’’

– вертикальная нагрузка она полуось.

![]()

![]() gk

– вес колеса. m2

– коэффициент перераспределения масс.;

m2=

1,1-1,2

gk

– вес колеса. m2

– коэффициент перераспределения масс.;

m2=

1,1-1,2

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Занос:

Pт=0;

Σма=0;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Динамическое нагружение.

Поп. и прод. усилие в пятне контакта колеса отсутствует.

Действует вертикальная нагрузка.

![]()

39. Регуляторы тормозных сил. Основные элементы и принципы работы АБС.

Назначение:

Ограничение тормозных сил на задних

колесах автомобиля для предотвращения

их блокировки и возможного заноса. По

расчетной схеме определяем мах.

тормозные силы на колесах передней и

задней оси по условию сцепления их с

дорогой.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

Оптимальное

распределение тормозных сил между

передними и задними колесами по условию

сцепления их с дорогой можно определить

по выражению:

;

Оптимальное

распределение тормозных сил между

передними и задними колесами по условию

сцепления их с дорогой можно определить

по выражению:

![]() ;

;

При отсутствии регулятора, в значительном диапазоне наблюдается перетормаживание задних колес, особенно для незагруженного автомобиля, что может привести к заносу.

Регуляторы тормозных сил делят на 2 группы: Статические и Динамические. Статические – ограничивают давление в контуре привода задних колес в зависимости от командного давления( давления в главном тормозном цилиндре). Динамические – ограничивают давление в контуре привода задних колес в зависимости от изменения нагрузки задних колес. Статические регуляторы бывают: С отсечным клапаном, С пропорциональным клапаном. Динамические регуляторы: С отсечным клапаном, С пропорциональным. Также существует ещё и Лучевой регулятор – пердназначен для тормозного пневмопривода. Применение регуляторов тормозных сил связано с потерей тормозной эфективности автомобиля на 10-15% за счет недотормаждивания задних колес.

АБС

предназначены для облегчения оптимальной

тормозной эффективности, сохранения

устойчиворсти и управляемости

автомобиля.Помимо омеченных недогстатков

регуляторов тормозных сил, они еще не

способны реагировать на изменение

величины сцепления колеса с дорогой.

Коэфициент сцепления определяется как

отношение тормозной силы к олеса к его

вертикальной реакции.

![]() ;

;

АБС поддерживает в процессе торможения относительное проскальзывание колес в узких пределах вблизи S=0,2. Независимо от конструкции любая АБС должна включать следующие элементы: 1. Датчики – они дают информацию об угловой скорости колеса, давлении рабочего тела в приводе, замедления и скорости автомобиля. 2. Блок управления- обрабатывает полученную информацию и управляет исполняющими механизмами. 3. Исполнительные механизмы – (модуляторы давления) – регулируют давление в тормозном приводе колес.Тормозная динамика автомобиля с АБС зависит от схемы установки элементов АБС. С точки зрения тормозной эффективноси, наилучшей является схема с автономным регулированием каждого колеса (4-х канальная АБС). На каждом колесе имеется датчик, модулятор давления и блока управления. Эта схема наиболее сложна и дорогостояща.