- •Оглавление.

- •6.Охрана труда………………………………………………………………………………….……………54 Введение.

- •1. Сведения о предприятии.

- •2. Технические материалы, характеризующие базовое изделие.

- •Технические характеристики термопластавтомата

- •Технические характеристики участка пластмасс

- •1.Требование к полам:

- •2. Требования от

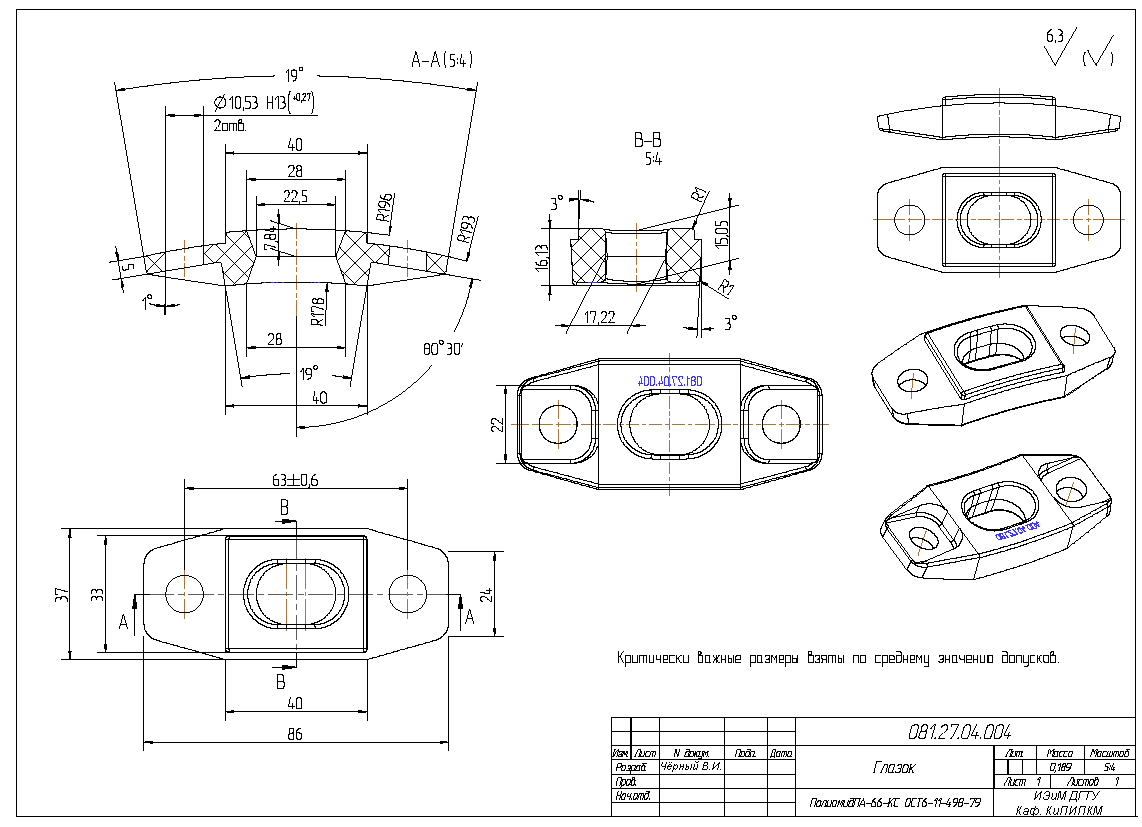

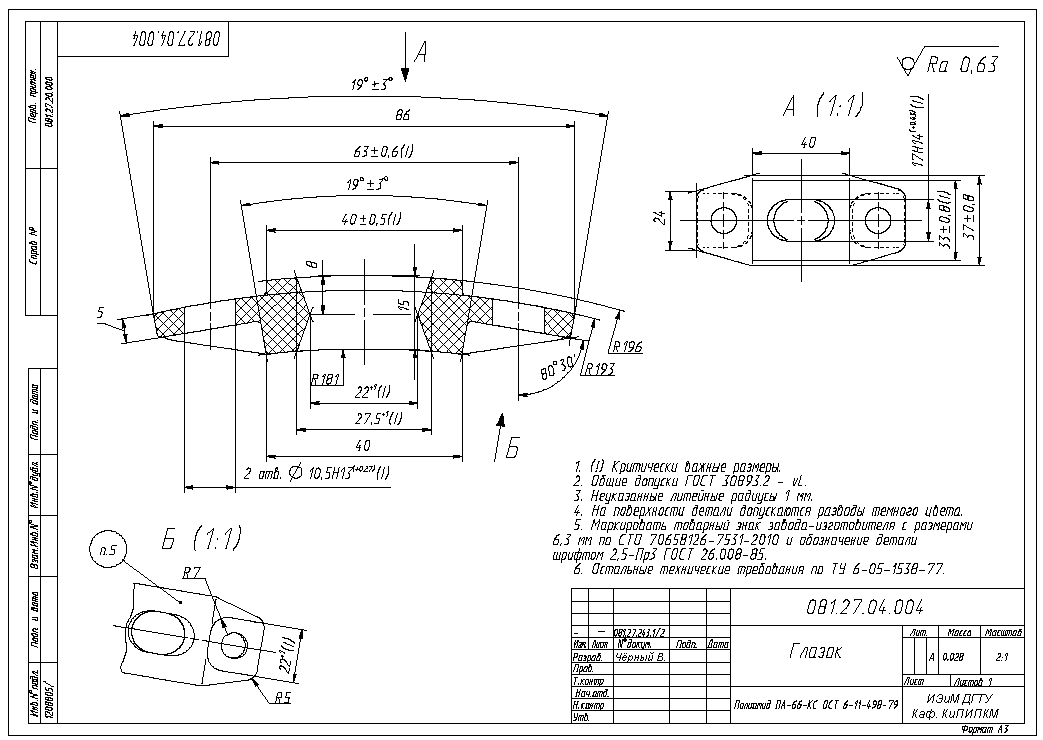

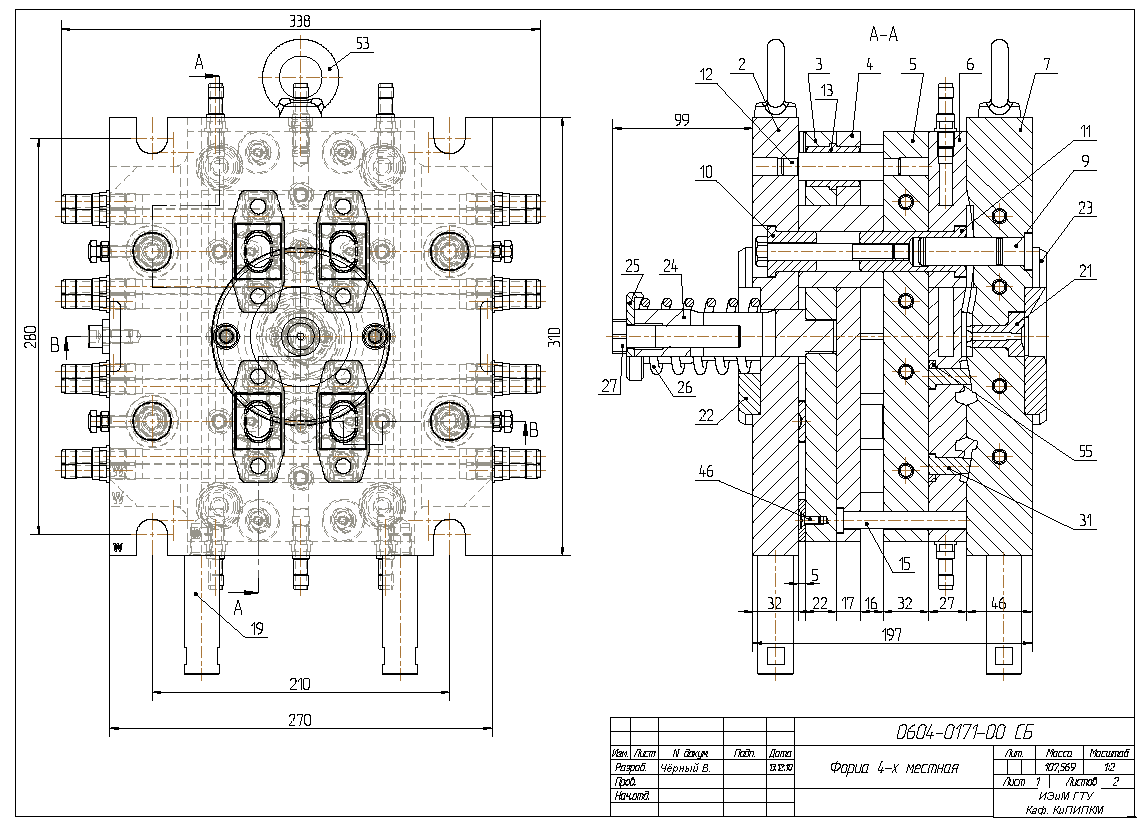

- •Применение детали «Глазок»

- •Технологическая инструкция

- •1.Оборудование, оснастка, инструмент.

- •2Материалы

- •3 Общее положение

- •4 Подготовка термопластавтомата к работе

- •5 Изготовление отливок в режиме «полуатомат»

- •6 Изготовление отливок с закладной арматурой

- •7 Изготовление отливок в режиме «автомат»

- •8 По окончании работы литейщику необходимо:

- •9 Аварийная остановка

- •10 Требования безопасности труда

- •Приложение а

- •Приложение б

- •3. Технические материалы, характеризующие изделия ассортиментной программы.

- •4. Новые конструкторско-технлогические решения.

- •5.Охрана окружающей среды.

- •Ответственность за нарушение требований охраны труда

- •Правила и инструкции по охране труда

- •Организация работы с персоналом по охране труда

- •Аттестация рабочих мест по условиям труда

Технические характеристики термопластавтомата

Модель термопласта – KuASY 410/100

Номинальное усилие замыкания- 1000 кН

Объём впрыска- 248

см.куб.

Cкорость

впрыска- 115 мм./сек

Давление впрыска-

164 МПа

Напряжение управления- 380

В

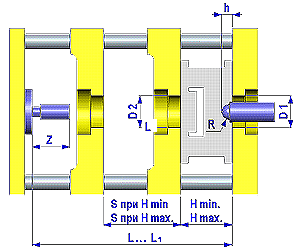

Размер Значение,

мм

А 365

|

В 365

|

D 1 Ø=125 мм

|

D 2 Ø=125 мм

|

R 19 мм

|

L 700 |

L1

|

Н мин. 160

|

Н макс. 420

|

h 40

|

S при Н мин. 540

|

S при Н макс. 280

|

Z 80 |

Технические характеристики участка пластмасс

1.Требование к полам:

На участке пластмасс предусматривается реконструкция полов. Расчетная нагрузка оборудования составляет 2,3 т/м2. ТПА (термопластавтоматы) устанавливаются на фундаменты с установкой на виброопоры в соответсвии с паспортом машины и на металлические поддоны. Полы должны быть абсолютно ровными. Рекомендуется металлическая плитка.

В указанных на планировке местах , необходимо изготовить пологий спуск в двух местах для транспортировки ручной тележкой высушенное сырье к ТПА.

2. Требования от

2.1 Производство по переработке пластмасс относится к категории производства по взрыво- пожароопасности к категории «В», класс ответственности здания, сооружения- П, степень огнестойкости ША

Основные условия, обеспечивающих безопасность:

1). Соблюдение параметров режима обезвреживания выбросов.

2). Заземления оборудования.

3).Исправность аппаратуры, машин, электрооборудования и коммуникаций,

4). Контроль за исправностью предохранительных приборов, сигнализации, блокировок.

5)Ограждение перилами высотой 1м технологических площадок и лестниц.

6)Обеспечение естественного освещения через оконные и фонарные световые проемы помещений.

Вентиляционные агрегаты устанавливаются на виброизолирующих основаниях и соединяются с воздуховодами через эластичные вставки.

Выброс воздуха в атмосферу осуществляется над кровлей здания.

Вентиляционные системы снабжены приборами контроля и автоматики, позволяющим осуществить дистанционное управление вытяжной системой.

В помещение дробилок выполняются дополнительные мероприятия по снижению шума (шумопоглощающие перекрытия)

Мощность производства

Расчет произведен на программу 5000 комбайнов в год.

Номенклатура выпускаемых деталей – 180 шт.

Технологический процесс производства деталей из пластмасс состоит:

-прием и подготовка сырья;

-формование деталей;

-механическая доработка и обработка ;

-складирование и отправка готовой продукции;

-переработка отходов.

На участке подготовки сырья материал подвергается :

1)Сушке(ПА, АБС, Дакрил, САН) , при необходимости подсушивается ПЭ

2)Смешиванию (с красителем, вторичкой ит.д.)

3)Вторичный материал пропускается через магнитную плиту во избежание попадания в основной материал металлических включений.

Перерабатываемые материалы: АБС, Дакрил, ПП, ПЭНД, ПЭВД, УПС, ПА, САН.

Производство деталей из термопластов методом литья под давлением на литьевых машинах KuASy. объемом впрыска от 95 до 860 см3На участке литья под давлением:

При переработке термопластичных материалов на ТПА предварительно производится сушка гранулированного материала в течении 8-12 часов в сушках. Высушенное сырье подается в бункеры ТПА вручную. Из бункера ТПА сырье поступает в материальный цилиндр с электрическим обогревом, где гранулы размягчаются, материал гомогенизирует, расплавляется и через сопло впрыскивается в полость пресс-формы. Выделяющиеся в зоне дегазации вместе с парами влага, пары, органические вещества всасываются вентиляцией и удаляются в атмосферу.

Литьевая форма охлаждается водой захоложенной. В результате охлаждения происходит отверждение изделия в форме.

Детали в автоматическом режиме падают в тару, а в полуавтоматическом- снимаются вручную.

Литейщица обрезает литник, облой и укладывает в тару годной продукции. Литники собираются в тару по маркам материала и в конце смены отвозятся на участок дробления.

Годную продукцию упаковывают в тару, согласно техпроцессу и оправляют на склад готовой продукции.

В случае дополнительной доработке, детали отправляются на участок мехобработки, для сверления отверстий, обрезки и зачистки облоя.

Переработка отходов:

Собранные по маркам материала отходы(литники, бракованные детали, слитки, образующиеся при наладке и пуске оборудования) транспортируются на участок дробления. Дробленные отходы, хранятся в мешках с указанием марки материала, числа и года дробления. Складываются на стеллаж и используются по техпроцессу.

Безвозвратные отходы, затариваются в мешки и зашиваются, сверху наклеивается бирка с указанием материалов и даты.

Контроль продукции

Контроль качества продукции производится 1).литейщиком на рабочем месте; 2). Контролером БТК , согласно техпроцессу. Контроль наличия горючих и токсичных паров, газов и пыли осуществляется периодически лабораторией лектрооборудование и аппаратура, входит в состав технологического борудования и соответствует классу зоны по ПУЭ-76. Для ограничения количества горючих материалов, одновременно находящихся на рабочих местах и в производственных помещениях предусмотрены: своевременная отправка с рабочих мест отходов и готовой продукции, очистка воздуховодов местных отсосов от отложений пыли и нагара, отсутствие промасленных тряпок, ветоши и пр.

С целью изоляции горючей среды предусмотрено: смена масла в гидросистемах при помощи самозаходных маслозаправочных установок, устройство поддонов под литьевые машины для сбора масла при утечках и т.д.