- •Раздел 1. Определение технологических параметров и составление

- •Раздел 2. Расчёт объема перевозок комбината по грузопотокам

- •Раздел 3. Расчет вагонопотоков внешнего прибытия и отправления…………….28

- •Раздел 1. Определение технологических параметров и составление транспортно технологической схемы комбината.

- •1.2. Общие методические положения.

- •1.2.1. Расчет прокатного производства:

- •1.2.2. Расчет материальных потоков сталеплавильного производства

- •Раздел 2. Расчёт объема перевозок комбината по грузопотокам

- •2.1. Методика расчёта объёма перевозок.

- •Общий годовой объем перевозок цеха Qц(I),, в год:

- •Математическая модель для определения годового объема перевозок I-го производственного цеха имеет вид

- •2.3. Выбор вида транспорта по грузопотокам комбината.

- •2.4. Составление сводной таблицы грузопотоков.

- •2.5. Распределение удельного веса различных видов транспорта.

- •2.6. Расчет показателя транспортоемкости.

- •Раздел 3. Расчет вагонопотоков внешнего прибытия и отправления.

- •3.1. Методика расчета суточного объема перевозок.

- •3.2. Методика расчета вагонопотоков.

- •3.3. Расчет суточного объема перевозок и вагонопотоков.

- •3.4. Баланс вагонов внешнего парка.

1.2.1. Расчет прокатного производства:

Цех среднего проката

Определяем плановый объем цеха выпускающего готовую продукцию по формуле (1.1):

Кр(i)= 1,06 Пгп=1,8 млн.т = 1800 тыс.т

Ппп(i)= 1,06*1800=1908 тыс.т

Определяем потребное число прокатных станов по формуле (1.3):

Па(i)=1500 тыс.т A(p)=0,8

Na(i)=1908/1500*0,8=1,0176 =2 ед.

Определим фактическую производительность прокатных станов по формуле (1.5):

Ппп=1500*2=3000 тыс.т

Определяем резерв производственной мощности прокатных станов по формуле (1.6):

Ра(i)=3000-1908=1092 тыс.т

Заготовочный цех

Определяем плановый объем для цеха выпускающий промежуточную продукцию по формуле (1.2):

Кр(i)=1,05 Ппп(i)= 1908*1,05= 2003,4 тыс.т

Определяем потребное число полуфабрикатных станов по формуле (1.4)

Na(i)= 2003,4/5000*0,8= 0,320544=1ед.

Определим фактическую производительность полуфабрикатных станов по формуле (1.5):

Ппп=5000*1=5000тыс.т

Определяем резерв производственной мощности полуфабрикатных станов по формуле (1.6):

Ра(i)=5000-2003,4= 2996,6 тыс.т

Рисунок 1.2 Схема основных материальных потоков прокатного производства

1.2.2. Расчет материальных потоков сталеплавильного производства

Определяем плановый объем цеха выпускающего готовую продукцию по формуле (1.7):

Кр(i)=1,05 Пс(i)= 2003,4*1,05= 2103,57 тыс.т

Определяем потребное число агрегатов по формуле (1.8):

Па(i)=2475 тыс.т

Na(i)= 2103,57/2475 =1 ед.

Определяем фактический объем выплавляемой стали Пс(i) по формуле (1.9)

Пс(1)= 2475*1=2475 тыс.т

Определяем излишки стали по формуле (1.10):

Ис(i)= 2475- 2103,57= 371,43 тыс.т в год

Табл.1.1 - Выбор типа сталеплавильного агрегата

Тип агрегата (т) |

Годовая производительность(тыс.т |

Кол-во агрегатов(ед. |

фактический объем производства(тыс.т) |

Излишки(тыс.т) |

принятый тип |

150 |

2475 |

1 |

2475 |

371,43 |

принемаем |

200 |

3185 |

1 |

3185 |

1081,43 |

|

300 |

4610 |

1 |

4610 |

2506,43 |

|

400 |

5840 |

1 |

5840 |

3736,43 |

|

ОНРС

Определяем плановый объем цеха выпускающего готовую продукцию по формуле (1.7):

Кр(i)=1,05 Пс(1)=2475 тыс.т

Ппп=2475/1,05=2357,1 тыс.т

Определяем потребное число агрегатов по формуле (1.8):

Па(i)=1000 тыс.т

Na(i)=2475/1000=3 ед.

Определяем фактический объем Пс(2) по формуле (1.9):

Пс(2)=1000*3=3000 тыс.т

Определяем излишки стали по формуле (1.10):

Ис(i)= 3000-2475=525 тыс.т в год

Определяем излишки стали на внешнюю среду:

Ис(i)= 2357,1-2003,4=353,7 тыс.т в год

Определяем потребность в чугуне и скрапе:

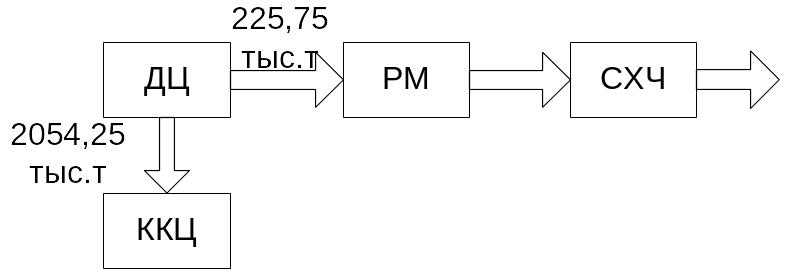

Пчуг.=0.83 *2475=2054,25 тыс.т

Пскр.=0,31*2475=767,25 тыс.т

Рисунок 1.3 -Схема распределения стали в сталеплавильном производстве

1.2.3. Расчет доменного цеха, агломерационной фабрики и коксохимического цеха.

Аналогично выше приведённым расчётам, производим расчёт материальных потоков доменного цеха.

Табл.1.2 - Выбор типа доменной печи по минимуму излишков

Объем агрегата (т) |

Годовая производительность(тыс.т) |

Кол-во агрегатов (ед.) |

фактический объем производства(тыс.т) |

Излишки (тыс.т) |

принятый тип |

2700 |

1930 |

2 |

3860 |

1805,75 |

|

3200 |

2280 |

1 |

2280 |

225,75 |

принимаем |

5000 |

3570 |

1 |

3570 |

1515,75 |

|

Рисунок 1.4 -Схема распределения чугуна в доменном производстве

Определим потребность в агломерате и коксе:

Пагломерат=2280*1,24=2827,2 тыс.т Пкокс=2280*0,44=1003,2 тыс.т

Ппп= Пагломерат =2827,2 тыс.т,

Аналогично выше приведённым расчётам, производим расчёт материальных потоков агломерационной фабрики.

Табл. 1.3 - Выбор типа агломашин по минимуму излишков

Площадь агрегата (т) |

Годовая производительность(тыс.т) |

Кол-во агрегатов(ед.) |

фактический объем производства(тыс.т) |

Излишки(тыс.т) |

принятый тип |

252 |

3870 |

1 |

3870 |

1042,8 |

принимаем |

280 |

4300 |

1 |

4300 |

1472,8 |

|

300 |

4610 |

1 |

4610 |

1782,8 |

|

400 |

6140 |

1 |

6140 |

3312,8 |

|

500 |

7680 |

1 |

7680 |

4852,8 |

|

Определяем потребность аглофабрики в рудном концентрате

Пр.к.=3870*0,85=3289.5 тыс.т

Аналогично выше приведённым расчётам, производим расчёт материальных потоков коксохимического цеха.

Табл.1.4 - Выбор типа коксовых батарей по минимуму излишков

Объем агрегата (т) |

Годовая производительность(тыс.т) |

Кол-во агрегатов(ед.) |

фактический объем производства(тыс.т) |

Излишки(тыс.т) |

принятый тип |

50 |

2470 |

1 |

2470 |

1466,8 |

|

40 |

1410 |

1 |

1410 |

406,8 |

|

36,5 |

1290 |

1 |

1290 |

286,8 |

|

32,5 |

1240 |

1 |

1240 |

236,8 |

принимаем |

29,3 |

860 |

2 |

1720 |

716,8 |

|

Определяем потребность коксохимического цеха в угле

Пуголь =1249,0*1,285=1605,0 тыс.т

1.2.4. Составление транспортно-технологической схемы металлургического комбината полного цикла.

Табл.1.5 – Технологические параметры завода

Цех |

Продукция

|

Произв-ные агрегаты |

Произв-ная мощность цеха, тыс.т. |

куда направ-ляются излишки |

основные матер. потоки цехов, тыс.т. |

|||

произв., тыс.т. |

кол-во |

пла-новая |

фактическая |

излиш-ки (резерв) |

||||

АФ |

агломерат |

3870,0 |

1 |

2827,2 |

3870,0 |

1042,8 |

ВС |

3870,0 |

КХЦ |

кокс |

1240,0 |

1 |

1003,2 |

1240,0 |

236,8 |

ВС |

1240,0 |

ДЦ |

чугун |

2280,0 |

1 |

2054,25 |

2280,0 |

225,7 |

РМ |

2280,0 |

ККЦ |

сталь |

2475,0 |

1 |

2103,57 |

2475,0 |

371,43 |

ОНРС |

2475,0 |

ОНРС |

слитки |

1000,0 |

3 |

2357,1 |

3000,0 |

353,7 |

ВС |

2357,1 |

ЦЗ |

Прокатная заготовка |

5000,0 |

1 |

2003,4 |

5000,0 |

2996,6 |

– |

2003,4 |

ЦСП |

Средний сорт |

1500,0 |

2 |

1908,0 |

3000,0 |

1092,0 |

– |

1800,0 |

Рисунок

1.5

- Транспортно-технологическая

схема комбината

Рисунок

1.5

- Транспортно-технологическая

схема комбината