- •«Оборудование для производства тары и упаковки»

- •1. Характеристика и классификация технологического оборудования по уровню автоматизации и принципу перемещения объектов обработки.

- •Методика расчета основных характеристик и построения циклограмм

- •3. Характеристика методов дозирования и способов фасования жидкой продукции. Виды дозаторов для жидкой продукции и принцип действия одного из них.

- •Ковшовый объемный дозатор с золотниковым распределителем

- •Виды дозаторов для пастообразной продукции и принцип действия одного из них. Определение времени полного цикла работы объемного дозатора.

- •Шнеково-поршневой объемный дозатор

- •Виды дозаторов для сыпучей продукции и принцип действия одного из них. Формула для определения их длительности цикла дозирования.

- •Структурный состав и характеристика средств автоматической загрузки штучной продукции.

- •Обобщенная структурная схема систем автоматической загрузки штучных изделий

- •Характеристика и классификация транспортирующих систем упаковочного оборудования.

- •Характеристика способов и принцип действия одного из устройств для каждого вида сварки полимерных пленок.

- •Конструктивные схемы сварки газовыми теплоносителями

- •Схемы сварки токами высокой частоты

- •Назначение и состав основных, вспомогательных и дополнительных механизмов лентоподающих устройств.

- •Характеристика пенопластов. Функциональная схема и принцип действия линии для мелкосерийного производства пенопластовой тары беспрессовым методом.

- •Состав автоматизированного комплекса для производства пенополистирольной тары беспрессовым методом, функциональная схема и принцип действия одной из входящих машин.

- •Способы закатки консервных банок, схема образования двойного закаточного шва; функциональная схема и принцип действия механической закаточной машины.

- •Типы туб; функциональная схема и принцип действия автоматизированной линии по производству ламинатных туб.

- •Автоматы наполнения и закрытия туб; функциональная схема и принцип действия дозировочно-укупорочного автомата для металлических туб мод. «аренкоматик 1000» (Швеция).

- •Производство упаковочных изделий формованием из бумажной гидромассы; функциональная схема и принцип действия формовочной линии.

- •30. Характеристика процесса производства картонной тары; типы штанцевальных машин и принцип их действия.

Виды дозаторов для сыпучей продукции и принцип действия одного из них. Формула для определения их длительности цикла дозирования.

Виды дозаторов: объемные; весовые однократного и двукратного взвешивания; комбинированные (объемно-весовые). Типы дозаторов: объемный с мерными емкостями в роторе; роторный объемный стаканчикового типа; объемный многопоточный дозатор с телескопическими мерными емкостями; объемные шнековые дозаторы; тарельчатый дозатор; весовые дозаторы однократного и двукратного взвешивания.

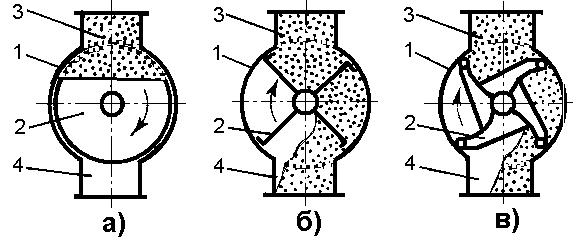

Наиболее конструктивно простыми являются объемные дозаторы, применяемые для фасования легкосыпучей продукции постоянного гранулометрического состава, свойства которой мало зависят от колебаний влажности окружающей среды. К ним, в частности, относятся барабанные дозаторы (рис.3.9) с одной или несколькими мерными емкостями. Такие дозаторы содержат цилиндрический корпус 1 внутри которого установлен поворачивающийся барабан 2, являющийся мерной емкостью (рис.3.9а) или содержащий несколько (обычно от 4 до 8) одинаковых секторных емкостей (рис.3.9б, в). При этом корпус дозатора через загрузочный патрубок 3 сообщается с расходным бункером, а через фасовочный патрубок 4 – с продуктопроводом, по которому отмеренная доза высыпается в наполняемую тару.

Рис.3.9. Барабанные объемные дозаторы

В процессе работы дозатора фасуемая продукция по загрузочному патрубку 3 насыпается из расходного бункера в мерную емкость его барабана 4 (рис.3.9а), а затем после ее наполнения и поворота на 180о – под действием силы тяжести отмеренная доза высыпается из барабана через фасовочный патрубок 4 в тару. При этом канал загрузочного патрубка 3 перекрывается цилиндрической поверхностью барабана. Более производительными являются дозаторы с секторными барабанами (рис.3.9б, рис.3.9в), поскольку в них процесс заполнения одного мерного сектора барабана 2 совмещается во времени с процессом опорожнения противоположной ему мерной емкости.

Время полного цикла работы дозатора τц складывается из следующих составляющих:

τц = τз + τо + τп + τд, с (3.1)

где τз – длительность процесса заполнения мерной емкости дозатора;

τо – длительность процесса опорожнения мерной емкости дозатора;

τп – длительность процессов переключения механизмов дозатора с режима наполнения в режим опорожнения и обратно в исходное положение;

τд – длительность дополнительных процессов, связанных с установкой, подъемом, опусканием и удалением заполненной тары из дозатора.

Структурный состав и характеристика средств автоматической загрузки штучной продукции.

В структуру этих устройств входят: загрузочные устройства (бункеры; неподвижные, вибрирующие и движущиеся плоскости; вращающиеся и вибрирующие диски; кассеты); захватные органы (крючковые; в виде прямоугольных, круглых и фигурных вырезов на дисках; в виде планок, карманов, штырей, трубок и шнеков; различные щелевые механизмы, спиральные дорожки и т. д.); ориентирующие устройства (активного и пассивного ориентирования; по принципу действия – механические статические и динамические, пневматические, электрические, электромагнитные (ЭМАГО), фотоэлектрические и смешанные; по характеру воздействия – контактные и бесконтактные); магазины (гравитационные (прямолинейные вертикальные; в виде прямолинейных, изогнутых и спиральных лотков; трубчатые, бункерные, кассетные) и с принудительным перемещением деталей); лотки (с гравитационным и принудительным движением (вибрационные, пневматические, с электромагнитным полем); механизмы поштучной выдачи (механические простого и двойного действия (с возвратно-поступательным, с колебательным, с вращательным и со сложным движениями), пневматические и электромагнитные); питатели (револьверные, шиберные, магазинные с верхней выдачей, координатные с ячеистыми кассетами, механические руки и комбинированные) и укладчики (по способу удержания объекта – схватывающие, поддерживающие и удерживающие; по принципу действия – механические, вакуумные, пневматические, магнитные, электростатические и комбинированные).