1.Надёжность — св-во сохранять работоспособность в теч. заданного времени с сохр. экспл хар-к, соответ тех усл экспл.

Теория надёжности — наука, изучающая закономерности распределения отказов технических устройств, причины и модели их возникновения.

Она устанавливает методы расчёта хар-к надёжности, методы достижения оптимальной надёжности эл.сист. в усл. экспл.

Основные задачи надёжности заключаются в определении оптимального уровня надёжности с учётом безопасного испол.

2.Основные: объективные(за счёт износа, старения, внешние воздействия) и субъективные(от человека).

1)Старение наиболее распространённый фактор и начинает оказывать влияние на сист. сразу после ввода в экспл.

2)Тепловые поля (температура, созд как воздействием внешней среды, так и работ оборудованием)

3)влажность (разрушает лакокрасочное покрытие, активное окисление металлов)

4)механические воздействия (удары, вибрация)

5)Режимы работы (перегрузки)

6)человеческий фактор (нарушение правил тех эксплуатации; ошибки оценки дорожной ситуации, ошибки в принятие экспл., перегрузки, не правильная оценка тех сост., неправильный выбор масла и бензина.

3. Отказ: дефекты, связанные с необратимыми нарушениями характеристик изделия, приводящим к нарушению его работоспособного состояния.

Дефект: это отклонение от параметров изделия относительно заданных в нормативно – технической документации.

Отказы

Конструкю

Технологические

Эксплуатационные

Системат

Единичные

Постепенные

Зависимые

Независивымые

Явные

Скрытые

Неустроняе мы на

лини

Внезапные

Устроняемые на

линии

Треб. Кап.рем

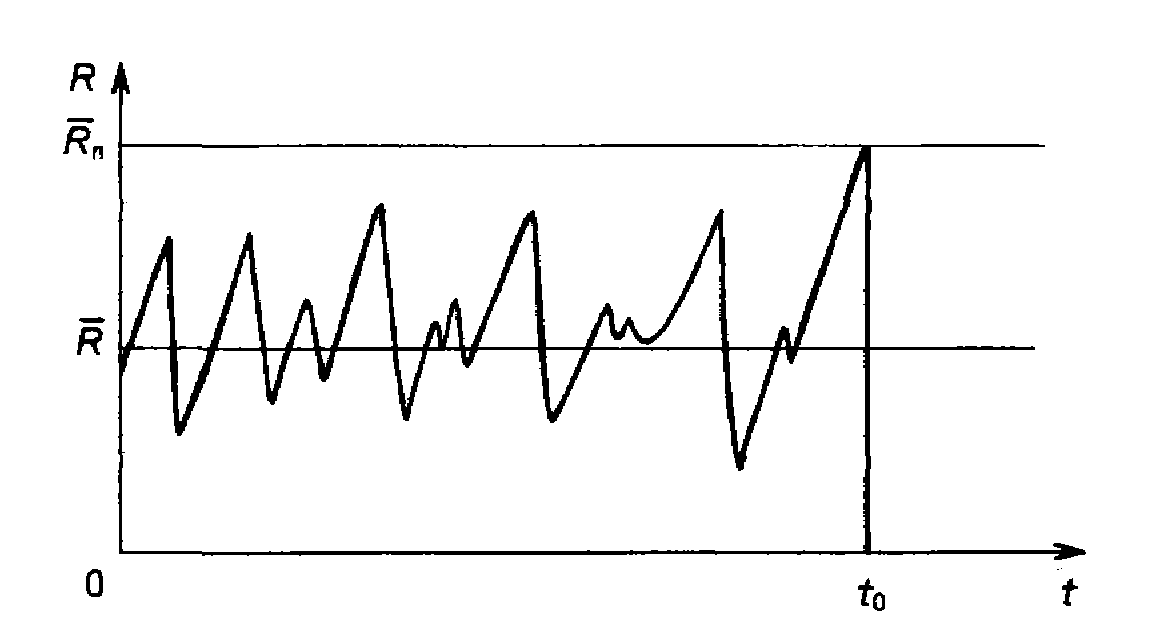

4. Отказы возникают из-за превышения допустимой нагрузки, с течением времени допустимая нагрузка уменьшается за счёт износа.

Внезапные отказы возникают как следствие воздействия перегрузок, которые связаны с неизбежными случайными колебаниями внешних условий и неизбежными флуктуациями(колебаниями) взаимодействия элементов.

5. Закономерности возникновения отказов

GМПа

Δ

Gмах

Gдейств

t

Пусть мах нагрузка = Gmax и каждый эл-т сист. рассчитан на нагрузку значительно превышающ Gдей. Под влиянием факторов(износ) стационарность мах нагрузки нарушается и она начинает снижаться. Через определённый момент времени действует нагрузка превышающая макс.

6 Модели развития постепенного и возникновения внезапного отказов

Для выявления надежности детали строят модели, которые работают на отказ, но так как мы не можем тестировать каждую модель на отказ долгое время, то силы действующие в моделях много больше чем на самом деле, и пропорциональны долговечности работы. Примером возникновения внезапного отказа может служить краш-тест авто.

7. 1) 2)Коррозия; 3) Эрозия; 4)Изменение прочности из-за усталостных нагрузок; 5) Наростообразование и увеличение слоя отложений.

8. Надёжность — св-во сохранять работоспособность в теч. заданного времени с сохр. экспл хар-к, соответ тех усл экспл.

Надёжность количественны показатели: 1)безотказностью(св-во сохранять работоспособность без перерывов в течение определ времени; 2)долговечностью(св-во сохр работоспособность, до достежения пред сост); 3)Ремонтопригодностью(приспособленность ТС для проведения тех обслуж и р) ; 4)Сохраняемостью(св-во сохр работоспособность за период хранения или транспортировки); 5)Живучестью(св-во сохр работоспособность при авар ситуации);

9. Безотказность – св-во тех сист сохр экспл качества в течение опр наработки. Зависит от безотказности эл-тов сист, схем их соединений, конструктивных особенностей и усл эксплуатации. Показатели явл опред при общем анализе надёжности тех систем.

Характеристики: 1)Вероятность безотказной работы P(t); 2)Q(t)-вероятность отказа; 3) Частота отказов a(t); 4)Интенсивность отказов – лямбда(t); 5)Tср$ 6)сигма2 – дисперсия; 7)поток отказов;

10.

![]()

Поток отказов – отношение отказанных изделий в ед времени к числу испытуемых за данный период времени при условии, что отказавшие элементы заменяются новыми.

Св-во:

1)Для любого момента времени поток

отказов больше частоты отказов; 2)при

![]() ;

3)

;

3)

![]()

12.Выбор закона распределения времени безотказной работы.

Если закон распределения не известен то его следует выбрать из общего кол-ва стандартных законов в соответствии с полученным империческим распределением потока отказов. Выбор закона производится на основании изучения природы отказов конкретного элемента. Для получения имперического распределения используют время работы элемента с распределением по результатам наработки. При этом необходимо знать данные по элементам. Уровень диагностического состояния записывается при помощи квантеля.

К

Ut

t

Закон распред![]()

13.Расчет показателей безотказности АТС

1.Безотказность: свойство изделия, в котором он непрерывно сохраняет работоспособность в течение некоторого времени

Q(t)- вероятность отказа за t

![]() ,

,

![]()

2. Вероятность безотказной работы

![]() ,

,

![]()

3.Частота отказов

![]() ,

,

![]() ,

,

![]()

![]()

4.Интенсивность отказов

![]() ,

,

![]()

5. Среднее время безотказной работы.

![]()

6.Поток отказов – отношение числа изделий к числу испытуемых при условии, что отказавание изделия заменяются новыми.

![]()

7. Уравнение Вольтера

![]()

11.Законы распределения наработки на отказ.

1.Показательнвй закон распределения надежности.Используют при общих оценках надежности техн.систем при возникновении случ.отказов.

P(t)=e-λt-вероятность безотказной работы

a(t)=λ*P(t)-частота отказов

λ(t)=a(t)/P(t)-интенсивность отказов

λ=const

λ

a(t)

P(t)

λ(t)

t

t

t

=1/T;

T=1/ λ

=1/T;

T=1/ λ

λ=const

2. нормальный закон

Кол-во отказов:сначало мало, потом максимум, после уменьшается.

a(t)

P(t)

λ(t)

t

t

t

Данный

расчет применим при расчете постепенных

отказов(коррозия).

Данный

расчет применим при расчете постепенных

отказов(коррозия).

3.Распределение Релея

![]() Расределение

для износа и старение деталей.

Расределение

для износа и старение деталей.

a(t)

P(t)

λ(t)

t

t

t

4.Гамма распределение

![]() При

однородном износе и однородном периоде

приработки

При

однородном износе и однородном периоде

приработки

a(t)

P(t)

λ(t)

t

t

t

k>1

k>1

k>1

5.Распределение Вейбула

Д

a(t)

P(t)

λ(t)

t

t

t![]()

k>1

k>1

k>1

6.

П

a(t)

P(t)

λ(t)

t

t

t![]()

остепенные

отказы в результате снижения усталостной

прочности при законно переменных

нагрузках.

остепенные

отказы в результате снижения усталостной

прочности при законно переменных

нагрузках.

14. Ремонтопригодность, количественные характеристики ремонта пригодности

Ремонтопригодность – приспособленность системы к произведению ремонта и ТО.

Показатели рем.приг: 1) Вероятность восстановления R(t), t-время восстановления

2) Вероятность на восстановление G(t)

3) Частота восстановления r(t)

4) Интенсивность восстановления μ(t)

5) Cсреднее время восстановления Tв

6)Дисперсия D(t)=σ2

15.Восстанавливаемость, технологических объектов при ТО и Р АТС. Восстанавливаемость обеспечивается за счет применения материалов изнашивающихся деталей, позволяющих восстановить их до номинальных или ремонтных размеров. Конструкция изделия в первую очередь определяется его служебным назначением. Однако, конструктивное исполнение изделия может быть разным, при этом будут разными и затраты ресурсов. Эта разница и является результатом разного уровня технологичности изделия. Технологичность — это совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при его производстве, ремонте и утилизации. Следует подчеркнуть, что технологичность конструкции изделия отражает не функциональные свойства изделия, а свойства его как объекта производства и эксплуатации.

16.Долговечность АТС. Показатели долговечности.

Долговечность – свойство сохранять работоспоспособность до достижения предельного состояния.

Предельное состояние – сост. АТС при котором при котором дальнейшая эксплуатация нецелесообразна по эконом. причинам.

![]()

Предельное состояние АТС является случайным событием зависящим от ряда случайных величин:

Срок службы-календарная продолжительность от ввода до вывода из экспл.

Ресурс – продолж работы в часах,км

Гарантированный ресурс- наработка,за которую несет изготовитель ответственно.

Межремонтный ресурс – наработка до ремонта

Незначительный ресурс – наработка по достижению которой экс. Должна быть прекращена

Использованный ресурс – наработка на данный момент

17.Понятие предельного состояния элементов АТС

Тоже что и в 16-ом

18.Межремонтный ресурс и его определение. Понятие гамма-процентного ресурса.

Межремонтный ресурс-наработка до среднего и капитального ремонта. Чтобы снизить вероятность отказа в качестве норматива выбрано значение меньшее критического(значение γ)

γ-процентный ресурс- наработка в течении которой не достигается предельное состояние.

19.Сохраняемость АТС и его элементов.

Сохраняемость- свойство объекта непрерывно сохранять требуемые эксплуатационные показатели в течении (и после) срока хранения и транспортирования.

Показатели сохраняемости:

Средний срок сохраняемости – математическое ожидание сохраняемости

Гамма-процентный срок сохраняемости – срок сохраняемости достигаемый объектом с заданной вероятностью γ,выраженной в%.

20 комплексные показатели надёжности

К комплексным показателям относят такие показатели, которые характеризуют объект с двух и более сторон. К таким комплексным показателям надежности относят:

— коэффициент готовности кг. Он характеризует вероятность работоспособного состояния в произвольно выбранный

момент времени.

— коэффициент вынужденного простоя кп. Он характеризует вероятность того, что объектнеработоспособен в

произвольный момент времени

— коэффициент технического использования кт.и. Этот показатель характеризует те же свойства, что и

коэффициент готовности, но учитывает дополнительно предупредительные ремонты и представляет собой отношение

математического ожидания времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации

к сумме математических ожиданий времени пребывания объекта в работоспособном состоянии, времени простоев,

обусловленных техническим обслуживанием, и времени ремонтов за тот же период эксплуатации:

кт.и =Tср / (Tср + tв + τ) = 1 / (1 +ωTв + μрTр)

где τ — математическое ожидание времени нахождения объекта в отключенном состоянии для производства

профилактических работ.

21.Надёжность как важный показатель качества продукции. Связь надёжности и экономической эффективности.

Количественная характеристика свойств продукции, составляющих ее качество, называется показателем качества продукции. Показатели назначения характеризуют основную функциональную величину полезного эффекта от эксплуатации изделия. Показатели надежности характеризуют свойства объекта сохранять во времени в установленных пределах значения всех параметров и требуемых функций. Надежность объекта включает четыре показателя: безотказность, долговечность, ремонтопригодность и сохраняемость.

НАДЕЖНОСТЬ двигателей — один из главных показателей, определяющих их качество и эффективность: как бы ни были высоки удельные мощностные, топливно-экономические, массовые, габаритные и экологические показатели нового двигателя, но если он в эксплуатации ненадежен, то и неэффективен, и говорить о его высоких потребительских свойствах было бы неправомерным

Повышение безотказности и ресурса до капитального ремонта — это сокращение простоев и повышение производительности автотранспортных средств. Другими словами, технико-экономическая эффективность двигателей во многом определяется их надежностью.

22.Нормирование в надёжности и нормы надёжности.

Нормирование показателей надежности

В составе требований, предъявляемых к вновь разрабатываемым системам, важная роль принадлежит количественным требованиям (нормам) по надежности.

Решение задачи нормирования базируется на исследовании эффективности системы с применением методов оптимизации.

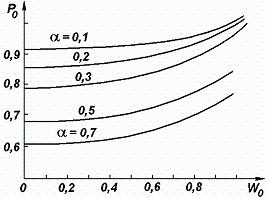

Оптимальное значение обобщенного показателя надежности системы (нормы надежности) имеет вид:

где W0 - вероятность выполнения задачи одной системы при условии отсутствия отказов;

- коэффициент увеличения материальных затрат на повышение надежности (выполнение задачи).

Из рисунка следует, что с увеличением W0 при = const, величина Р0 возрастает. Это значит, что чем производительней система, тем выше долж-ны предъявляться требования к ее надежности, так как стоимость отказа такой системы выше, чем для менее производительной системы.

Нормирование надежности - установление в нормативно-технической документации и (или) конструкторской (проектной) документации коли-чественных и качественных требований к надежности.

Нормирование надежности включает:

- выбор нормируемых показателей надежности;

- технико-экономическое обоснование значений показателей надежности объекта и его составных частей;

- задание требований к точности и достоверности исходных данных;

- формулирование критериев отказов, повреждений и предельных состояний;

- задание требований к методам контроля надежности на всех этапах жизненного цикла объекта.

Нормируемый показатель надежности - показатель надежности, значение которого регламентировано нормативно-технической и (или) конструкторской (проектной) документацией на объект.

23. АТС и их элементы отличаются повышенной конструктивной сложностью и многообразием выполнения задач.

Важной задачей явл.:

1)на стадии проектирования

2)изготовления

3)эксплуатации

Стандартизация – сведение изделий и деталей к меньшему числу типовых, следовательно, повыш. качества, уменьш. стойкости.

Нормализация – отраслевая стандартизация сокращ. видов продукции в одной отрасли.

Унификация и агрегатирование. Агрегат – комплекс унифицированного оборудования, связанный в единый монтажный блок. Примечание: для ДВС, системы охлаждения, сист.смазки, сист.зажигания, рулевого управления.

Резервирование:1)замещением;2)обводом;3)парал.включ.;4)последов.включ.;5)скользящ.резервом. Схема резервирования зависит от условий эксплуатации.

Повышение долговечности: 1)изготовление;2)материалы;3)обработка

Конструктивные-тех. мероприятия: 1)усовершенств.материалов;2)улучшение усл.смазки;3)уменьш.нагрузок в узлах трения;4)уменьш.скоростей перемещения деталей;5)защита оцинковкой, эмалями и т.п.