- •Глава 3

- •3.1. Создание и развитие криогенных заправочных систем

- •3.2. Криогенные ракетные топлива. Способы перевозки

- •3.2.1. Окислители

- •3.2.3. Нейтральные криогенные продукты

- •3.3.2. Криогенные трубопроводы и арматура

- •3.3.4. Газификационные установки высокого давления

- •3.4. Пневмогидравлические схемы криогенных заправочных систем

- •3.5. Технологические особенности заправки криогенным горючим и накопление в емкостях примесей

- •3.6. Охлаждение криогенных компонентов топлива

- •3.6.1. Способ прямого вакуумирования

- •3.6.2. Способ охлаждения теплообменом

- •3.7. Тепловая изоляция криогенных систем

- •3.7.1. Теплоизоляция, находящаяся под атмосферным давлением

- •3.7.3. Порошково-вакуумная теплоизоляция

- •3.7.4. Вакуумно-многослойная теплоизоляция

- •3.7.5. Тепловые мосты

- •3.8. Физические процессы, возникающие в криогенных заправочных системах

- •3.8.1. Хранение криогенных компонентов топлива

- •3.8.2. Заправка баков ракеты компонентами топлива

- •3.8.3. Тепловые и гидравлические расчеты

- •3.8.4. Гидравлические удары

- •Литература

3.3.2. Криогенные трубопроводы и арматура

Криогенные трубопроводы предназначены для подачи криогенных продуктов в баки ракеты. По ним же, при необходимости, может осуществляться слив продукта в резервуары хранилища. Трассы трубопроводов, являющиеся основой магистралей заправочных систем, могут достигать значительной длины, а общая суммарная длина трубопроводов заправочных систем может исчисляться несколькими километрами.

Криогенные трубопроводы должны разрабатываться из условия сохранения их работоспособности во всем диапазоне рабочих температур от +50 °С до минусовых температур кипения продукта, для транспортировки которого они предназначены.

Трубопровод может быть не изолирован при условии, что длина его крайне мала, длительность работы невелика и скорость проходящей по нему жидкости большая. Во всех других случаях, а для жидкого водорода всегда, трубопроводы для работы с криогенными продуктами должны быть изолированы для обеспечения относительно малого теплопритока из окружающей среды.

Современные промышленные конструкции криогенных трубопроводов базируются, в основном, на порошково-вакуумной и слоисто-вакуумной изоляции. Наибольшее распространение в заправочных криогенных системах получили конструкции внутренних трубопроводов из гладких цельнотянутых или сварных труб из нержавеющей стали 12Х18Н1 ОТ или инвара 36НХ, имеющих относительно малый коэффициент линейного расширения. Наружный кожух изготавливается из нержавеющей или углеродистой стали. Пространство между внутренней трубой и внешним кожухом заполняется порошком (аэрогель или перлит) или обматывается слоисто-вакуумной изоляцией и вакуумируется. Внутренняя труба фиксируется относительно наружной с помощью опор различной конструкции из стеклопластика. существует два основных нодлода к конструированию и монтажу криогенных коммуникаций.

Первый — секции трубопроводов полностью изготавливаются и вакуумируются в заводских условиях и поставляются на монтаж в готовом виде. На объекте отдельные секции лишь стыкуются с помощью сварных (или фланцевых) соединений, которые обматываются специальной теплоизоляционной лентой. Длина секций, отвакуумированных на заводе-изготовителе, ограничена размерами транспортных средств для их перевозки. Из секций таких трубопроводов была смонтирована и успешно функционирует система заправки жидким охлажденным кислородом разгонного блока ДМ СК РКН «Протон-К».

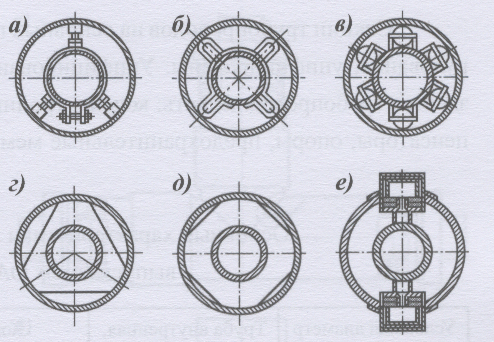

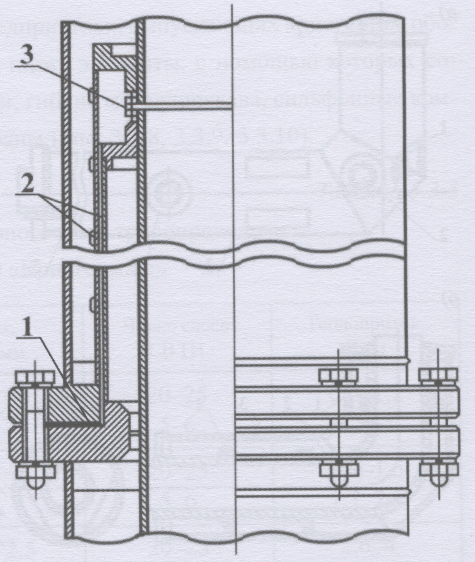

Рис.3.3.6. Конструктивные схемы опор

внутренней трубы относительно кожуха:

а — пальчиковая; б — проволочная;

в — шариковая; г,д — дисковые;

е — цапфовая

Второй — секции трубопроводов не имеют замкнутых изоляционных полостей. Отдельные секции свариваются друг с другом на месте монтажа, образуя более длинные (до 50-100 м) участки с автономными изоляционными полостями. Вакуумирование таких полостей производится на объекте после монтажа трубопроводов, что требует наличия большого числа установок вакуумирования.

Первый подход при монтаже в условиях СК следует признать более предпочтительным.

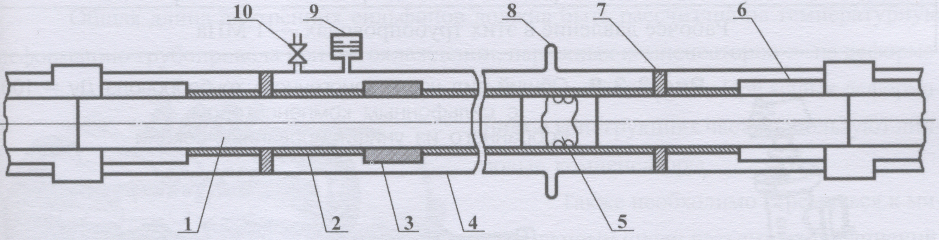

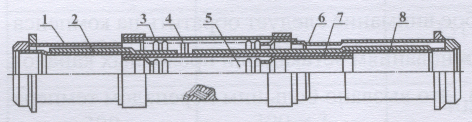

Рис.3.3.7. Типовая конструктивная схема секции криогенного трубопровода

с автономной изоляционной полостью:

1 — внутренняя труба; 2 — изоляция; 3 — адсорбционный насос; 4 — кожух;

5 — сильфонный компенсатор температурных напряжений внутренней трубы;

6 — тепловой мост; 7 — дисковая опора; 8 — линзовый компенсатор температурных

напряжений кожуха; 9 — разрывная мембрана; 10 — вакуумный вентиль

Секции трубопроводов на основных предприятиях, выпускающих криогенное оборудование, унифицированы. Унифицированы также элементы, с помощью которых создается трубопроводная сеть: колена, тройники, гибкие металлорукава, сильфонные компенсаторы, опоры, предохранительные мембраны (рис. 3.3.8, 3.3.9, 3.3.10).

Таблица 3.3.3 Основные характеристики криогенных трубопроводов, выпускаемых ОАО «Криогенмаш»

Условный диаметр d, мм |

Труба внутренняя, <Ух 8, мм |

Кожух, dxb, мм |

Число слоев СВТИ |

Теплоприток, Вт/м |

20 |

25x2 |

100x2 |

20-25 5-6 |

0,6-1,2 1,3-2 |

32 |

36x2 |

100x2 |

20-25 5-6 |

0,9-1,5 1,7-2,3 |

50 |

56x2 |

150x2,5 100x2 |

20-25 5-6 |

2,6-4 0,9-1,4 |

100 |

100x2 |

200 х 2,5 150x2 |

20-25 5-6 |

1,4-2,2 5,5-7,3 |

150 |

150x2,5 |

250x3 200 х 2,5 |

20-25 5-6 |

2-4 7-11 |

200 |

200 х 2,5 |

300x3 250x3 |

20-25 5-6 |

2,8^1 10-13 |

250 |

250x3 |

351 Х3,5 300x3 |

20-25 5-6 |

3,6-5,5 12-16 |

300 |

300x3 |

408x4 357x3,5 |

20-25 5-6 |

4,2-6 15-20 |

400 |

406x3 |

508x4 |

20-25 5-6 |

6-10 18-22 |

500 |

506x3 |

640x5 |

20-25 5-6 |

7-12 22-25 |

Рабочее давление в этих трубопроводах — 1 МПа |

||||

Рис.3.3.8. Общий вид части криогенного трубопровода Ду = 100

с сильфонным компенсатором,

собранного из унифицированных секций

При создании криогенных систем особое внимание следует обратить на компенсационные узлы и крепление трубопроводов к основаниям эстакад или проходных каналов, по которым они прокладываются (рис. 3.3.11). Это вызвано большим перепадом температур и, следовательно, температурными деформациями, возникающими при захолаживании системы. Сжатие внутренней трубы при охлаждении компенсируется с помощью сильфонов. Для защиты от излишнего сжатия или растяжения сильфоны снабжают ограничителями. При этом жидкостные трубы целесообразно изготавливать из материала с малым коэффициентом теплового расширения.

Общая длина внутренних сильфонов должна быть рассчитана на температурную деформацию трубопровода при его охлаждении, наружных компенсаторов — на деформацию наружной трубы. При малых деформациях в конструкциях часто используют линзовые компенсаторы.

Также необходимо стремиться к минимальному числу разъемных соединений, они должны быть только там, где это крайне необходимо. Остальные стыки системы должны быть заварены.

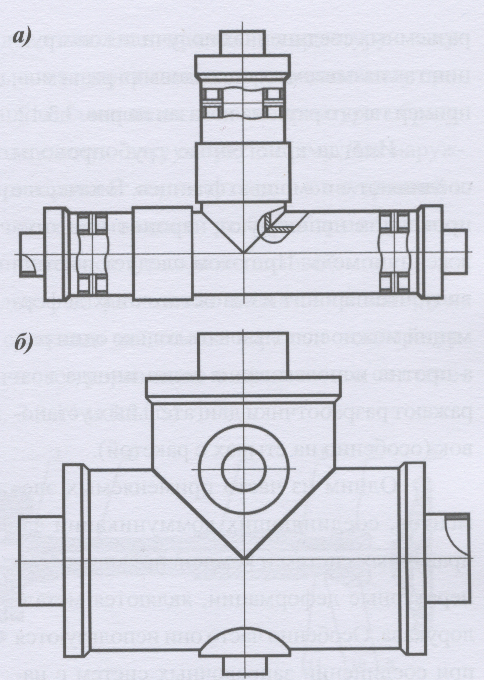

Рис.3.3.10. Конструктивные схемы

тройников унифицированных колен:

а — с дисковыми опорами;

б — с цапфовыми опорами

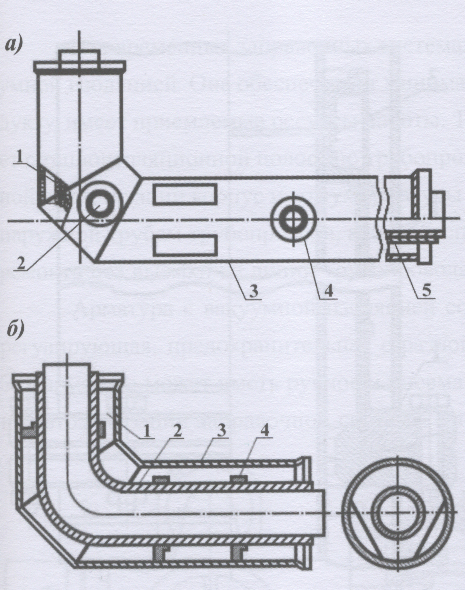

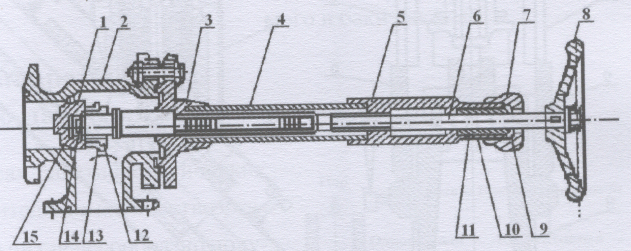

Рис.3.3.9. Конструктивные схемы

унифицированных колен:

а — с цапфовыми опорами

(/ — внутренняя труба; 2 — основная опора;

3 — кожух; 4 — вспомогательная опора;

5 — изоляция);

б — с дисковыми опорами

(7 — внутренняя труба; 2 — основная опора;

3 — кожух; 4 — дисковая опора)

Рис.3.3.11. Конструкция шарнира компенсирующей секции

Наибольшее распространение в разъемных соединениях получили конструкции так называемых «штыковых» разъемов, пример такого разъема показан на рис. 3.3.12.

Иногда криогенные трубопроводы соединяют с помощью фланцев. В качестве прокладок используют паронит или отожженную медь. При этом следует иметь в виду, что паронит из-за остаточных деформаций можно использовать только один раз, а против использования меди иногда возражают разработчики двигательных установок (особенно на стыках с ракетой).

Одним из часто применяемых элементов, соединяющих коммуникации заправочных систем и компенсирующих температурные деформации, являются металлорукава. Особенно часто они используются при соединении заправочных систем с на полнительными соединениями ракет, где требуется гибкая связь.

Металлорукав представляет собой коаксиально расположенные гофрированные шланги, заключенные в специальный проволочный чехол, воспринимающий осевые усилия. Криогенный металлорукав снабжают слоисто-вакуумной изоляцией (рис. 3.3.13).

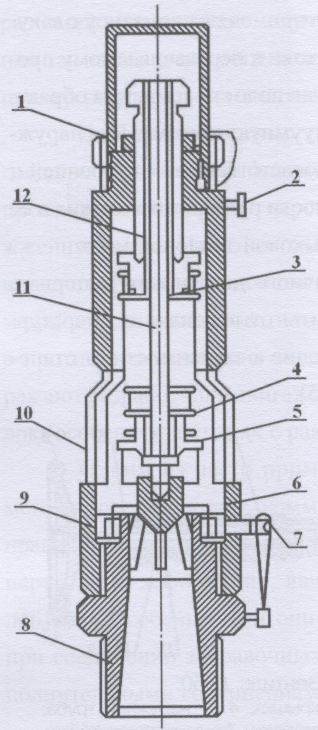

Рис.3.3.12. Конструктивная схема

штыкового разъемного соединения:

7 — резиновое кольцо; 2 — тепловой мост;

3 — охранное кольцо

Криогенная арматура служит для перекрытия или регулирования потоков криогенных жидкостей путем непосредственного на них воздействия. Арматура, устанавливаемая в криогенных системах, работает в более жестких условиях, чем общепромышленная арматура. Существенно более широкий диапазон изменения температуры, затрудняющий герметизацию затворов, требует увеличения мощности приводов арматуры, использования специальных материалов и повышенных требований к тепловой изоляции. При всем этом должно обеспечиваться небольшое гидравлическое сопротивление арматуры, отсутствие утечек, высокая надежность и большой ресурс работы.

Криогенная арматура должна работать как при температурах окружающей среды (223-323 К), так и при температурах криогенного продукта (ниже 120 К), быть работоспособной в течение, как правило, 10 лет с наработкой 3500-5000 циклов. Она не должна быть серьезным источником притока тепла к криогенному продукту и быть стойкой к этому продукту. Узлы арматуры, находящейся в контакте с криогенным продуктами, должны удовлетворять условиям по-жаровзрывобезопасности. В связи с этим узлы арматуры, используемые при криогенных температурах, должны работать без смазки, что требует специальных конструктивных решений.

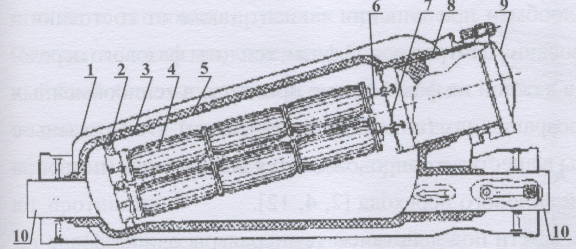

Рис.3.3.13. Конструктивная схема

металлорукава:

1 — наружная труба; 2 — экраны;

3 — наружный металлорукав с оплеткой;

4 — опора; 5 — внутренний металлорукав с оплеткой; 6 — переходник; 7 — гильза;

8 — внутренняя труба

В современных заправочных системах довольно часто применяют арматуру с вакуумной изоляцией. Она обеспечивает минимальные теплопритоки к перекачиваемому продукту, имеет приемлемые ресурсы работы. Теплоизоляционная полость арматуры образует с теплоизоляционной полостью трубопровода единую вакуумную систему. Для наружной герметизации корпус и кожух арматуры приваривают соответственно к внутренней и наружной трубам трубопровода, а для обеспечения возможности разборки арматуры и ее ремонта без выемки из линии трубопровода применяют штыковой тепловой мост.

Арматура с вакуумной изоляцией создана для различного назначения: запорная, регулирующая, предохранительная с разной степенью защиты от перепада температур. Эту арматура может иметь ручное и пневматическое управление в зависимости от степени автоматизации заправочной системы (рис. 3.3.14 и 3.3.15).

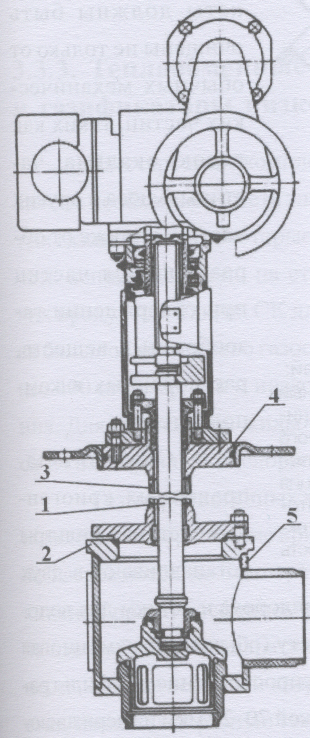

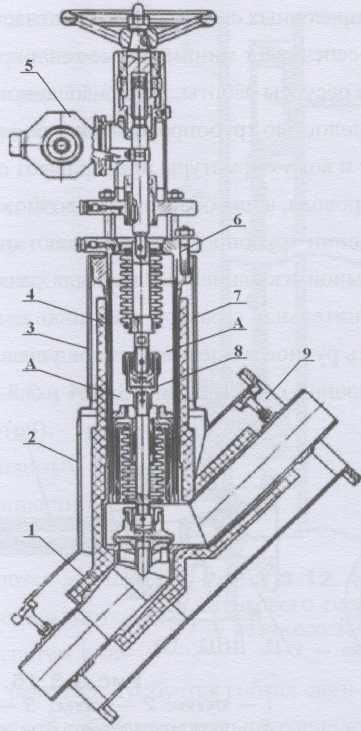

Рис.3.3.15. Вентиль Ду50:

I — клапан; 2 — корпус; 3 — крышка; 4 — наружная труба; 5 — корпус сальника; 6 — шпиндель; 7 — накидная гайка;

8 — маховичок; 9 — втулка сальника; 10 — сальниковая набивка;

II — кольцо; 12 — пробка клапана; 13 — стопорная шайба;

14 — полукольцо; 15 — подпятник

Рис.3.3.14. Запорно-регулирующий вентиль:

1 — шпиндель; 2 — корпус;

3 — труба; 4 — сальник;

5 — корпус

Для обеспечения безопасной и надежной эксплуатации, системы, работающие под давлением, должны быть снабжены предохранительной арматурой — предохранительными клапанами и разрывными мембранами (рис. 3.3.16).

Из других видов арматуры укажем лишь на обратные клапаны, пропускающие жидкость только в одну сторону, и вакуумные вентили, устанавливаемые в системах для вакуумирования вакуумных пространств резервуаров и трубопроводов. В настоящее время созданы ряды арматуры, которая испытана и может быть применена в новых системах заправки для различных криогенных компонентов.

Подробно об арматуре изложено в различной литературе и, в частности, в 51. Компоненты топлива, заправляемые в баки ракет-носителей и космических аппаратов, должны быть очищены от механических примесей твердых частиц до заданной степени чистоты. Обычно степень очистки компонента на входе в бак задается ТЗ на систему заправки. При этом указывается размер ячейки фильтра, который должен быть установлен в системе и, в частности, перед входом компонента в бак ракеты.

Выбор размера ячейки фильтра, устанавливаемого в системе, обычно на выходе из хранилища, и называемого ресурсным, выполняется разработчиком наземной системы и согласовывается с разработчиком ракеты. В отличие от высококипящих компонентов криогенные компоненты перед заправкой ракеты должны быть очищены не только от обычных механических частиц, таких как песок, окалина, частицы флюса и других частиц, а также от образующихся частиц при отверждении газообразных веществ, растворенных в компоненте.

Обычно в заправочных криогенных системах фильтры устанавливают в двух местах — на выходе из хранилища (порядка 70-40 мкм для кислорода и 20 мкм для водорода) и на минимально возможном расстоянии от входа в ракету (обычно 40 мкм, иногда 20 мкм; для систем заправки СЭП — 3-5 мкм). Наибольшее распространение для фильтрации криогенных жидкостей получили сетчатые фильтры с ячейкой 70-20 мкм из нержавеющей стальной проволоки. Одна из возможных конструкций такого фильтра представлена на рис. 3.3.18. При необходимости фильтрации криогенных продуктов от частиц размером < 20 мкм применяют также выпускаемые промышленностью металлические пористые ленты, получаемые из порошков прессованием или прокаткой с последующим спеканием (тип ФНС). Для этой цели используются также фильтры из пористого фторопласта (тип ФЭП) и волокнистых тканей Петрянова (тип ФПП). Такие фильтры при достаточном ресурсе работы обеспечивают тонкость фильтрации до 3-5 мкм. Более подробно данные по материалам для фильтрации криогенных жидкостей приведены в литературе [4].

Размеры фильтров определяются гидравлическим расчетом на основании допустимого перепада давления на них и гидравлических и ресурсных характеристик фильтровальных материалов.

Конечное сопротивление фильтра зависит от степени его засорения. Очистку фильтра целесообразно осуществлять после каждой заправки и его отогрева, а также перед заправкой, что гарантирует чистоту продукта, подаваемого в баки ракеты.

Рис.3.3.16. Предохранительный клапан:

1 — колпачок; 2 — пломба; 3 — верхняя тарель;

4 — пружина; 5 — клапан; 7 — винт; 8 — штуцер;

9 — розетка;

10 — корпус; 11 — шток;

12 — нажимная втулка

Рис.3.3.17. Криогенный вентиль с вакуумной изоляцией: 1 — холодный корпус; 2 — наружный кожух; 3 — тонкостенная соединительная труба; 4 — трубы штыкового разъема; 5 — сигнальное устройство; 6 — теплая прокладка; 7 — изоляция (стеклоткань); 8 — стеклотекстолитовая проставка; 9 — опоры (стеклотекстолит); А — герметизируемая полость

Рис.3.3.18. Конструкция сетчатого фильтра

для криогенных жидкостей:

/ — кожух; 2 — опорный элемент; 3 — экранно-вакуумная

изоляция; 4 — фильтрующий патрон; 5 — корпус;

6 — прижим; 7 — упор; 8 — люк; 9 — крышка люка;

10 — патрубки трубопроводов

3.3.3. Теплообменные аппараты и газификаторы низкого давления

На стартовых комплексах ракетно-космических систем необходимо иметь значительное количество сжатых газов, причем некоторые из них целесообразно получать непосредственно на стартовом комплексе из жидких продуктов. Так, на СК для различных целей требуется большое количество газообразного азота как высокого (до 400 кгс/см2), так и низкого (до 12-15 кгс/см2) давления. Для вытеснения жидкости из емкостей используется и газообразный кислород.

Газы из криогенных жидкостей получают в тепло-обменных аппаратах, где криогенные компоненты топлива нагреваются до температуры выше температуры их кипения при атмосферном давлении за счет забора тепла извне. В таких аппаратах протекают физические процессы обмена тепловой энергией между потоками вещества, имеющими разную температуру. Эти процессы подчиняются общим закономерностям термодинамики и теории теплообмена, однако при криогенных температурах возникает ряд специфических факторов, влияющих на создание высокоэффективных и компактных аппаратов — теплообменников. Главная особенность теплообмена при низких температурах состоит в значительном изменении теплофизических свойств криоагентов и конструкционных материалов. Такие важные в теории теплообмена характеристики, как теплопроводность X, теплоемкость С, вязкость |i, плотность р, давление Р, существенно зависят от температуры.

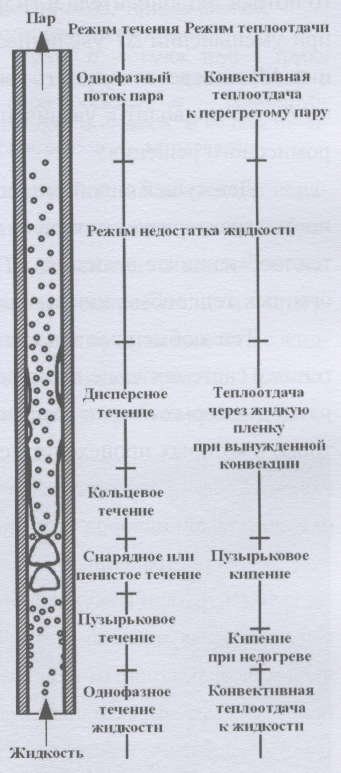

Рис.3.3.19. Схема

изменения режимов течения

и теплоотдачи насыщенной

кипящей жидкости

в вертикальном канале

при вынужденном движении

Теплообмен при кипении зависит также от состояния и формы поверхности, характера образования центров новой фазы, теплоты фазового перехода, условий распространения тепла в каждой из фаз. Многие процессы в теплообменных аппаратах проходят при фазовых превращениях (кипении, конденсации). Они связаны с изменением молекулярной структуры вещества и сопровождаются выделением (поглощением) энергии, называемой теплотой фазового перехода [2, 4, 12].

В начале процесса подачи жидкости под действием температуры однофазовое течение постепенно переходит к пузырьковому, затем к снарядному, пленочному (кольцевому), дисперсному (эмульсионному). В конце процесса образуется однофазный поток. Жидкость вначале кипит при недогреве, затем — при насыщении. Характер течения различен в вертикальных и горизонтальных каналах, где происходит расслоение — газ собирается в верхней части канала, жидкость — в нижней. При пленочном и дисперсном течении теплообмен проходит с переносом тепла через тонкую кольцевую пленку.

При создании теплообменников следует иметь в виду, что для улучшения их характеристик необходимо обеспечить минимальные значения разности температур, ДГ, выходящего потока теплоносителя и гидравлического сопротивления теплообменника, АР. Однако при уменьшении AT увеличивается площадь поверхности теплообмена, а при уменьшении АР снижается скорость теплоносителя и, следовательно, коэффициент теплопередачи К, что приводит к увеличению габаритов аппарата. Эти противоречия требуют компромиссного решения.

Движущей силой теплообмена является разность температур потоков, AT. Эта разность характеризует потери от необратимости процесса. Для обеспечения эффективности теплообменников величина AT, называемая часто величиной недорекуперации, для криогенных теплообменников принимается AT = 3-5 К.

Теплообменные аппараты могут быть самого различного типа. В заправочных криогенных системах чаще всего встречаются рекуперативные теплообменники — это аппараты, в которых потоки разделены поверхностью теплообмена. Имеют место и регенераторы, в которых происходит теплообмен между потоками, например охлаждение барбо-тажем гелием или азотом. Для охлаждения кислорода часто используются аппараты, где охлаждаемый кислород течет по змеевику, размещенному в среде жидкого азота.

Распространенными типами теплообменников являются трубчатые теплообменники — труба в трубе и кожухотрубные теплообменники различных конструкций. Теплообмен может быть улучшен за счет оребрения, изгибов, напыления поверхности труб. Последнее является эффективным способом улучшения теплообмена и находит все большее применение. Весьма эффективными являются витые теплообменники, в которых на центральную трубу (сердечник) навивают несколько рядов труб (оребренных или напыленных), соединяющихся по концам в коллекторы. Через них идет прямой поток, а обратный омывает трубы снаружи. Наиболее компактны пластинчато-ребристые теплообменники; они имеют минимальные величины недорекуперации и довольно высокие коэффициенты теплопередачи.

В стадии освоения находятся и чрезвычайно эффективные матричные теплообменники. Эти аппараты состоят из чередующихся слоев теплопроводных элементов с отверстиями и теплоизолирующих прокладок. Отдельные элементы склеивают в монолитный блок. С целью улучшения коэффициента теплоотдачи и уменьшения ДГ в тепло-обменных аппаратах, как правило, применяют противоток.

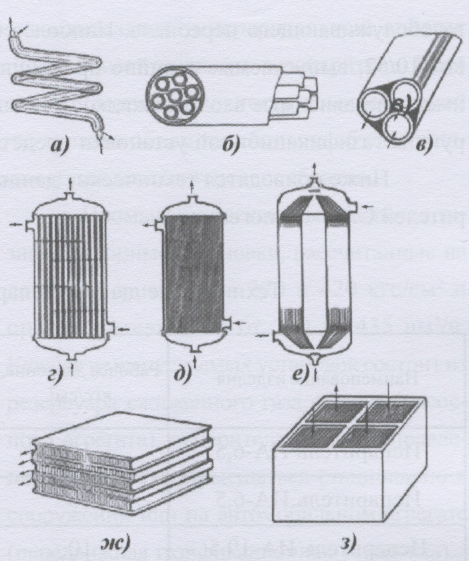

Некоторые принципиальные схемы теплообменников представлены на рис. 3.3.20.

Для получения газа низкого давления часто применяют испарители, использующие тепло окружающей среды. Перепад между температурами криогенной жидкости и атмосферного воздуха настолько велик, что позволяет получать газ из жидкости без затрат энергии за счет тепла окружающей среды. Такие испарители выполняют из унифицированных алюминиевых панелей прокатно-сварным методом из двухслойных листовых заготовок с каналами для криогенного продукта. При этом криогенная жидкость поступает в нижний коллектор испарителя и распределяется по панелям. Образовавшийся из-за внешнего теплопритока газ направляется к потребителю и частично используется для наддува емкости с жидкостью для ее подачи в испаритель. Процесс автоматизирован и не требует вмешательства обслуживающего персонала.

Рис.3.3.20. Принципиальные схемы теплообменников, применяемых в криогенных системах: а — «труба в трубе»; б — пучок труб в трубе; в — из спаянных трубок; г — прямотрубный с сегментными перегородками; д — прямотрубный без перегородок; е — витой; ж — пластинча-торебристый; з — матричный

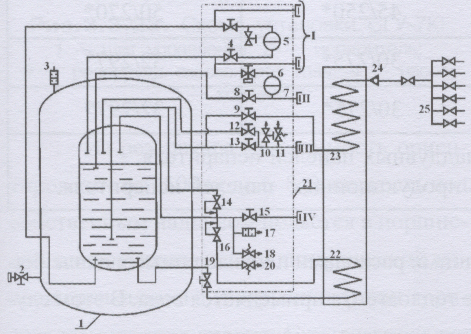

Рис.3.3.21. Принципиальная схема холодного газификатора: / — резервуар; 2 — вакуумный клапан; 3,17 — мембрана; 4, 9, 12, 13, 19 — запорные вентили; 5 — уровнемер; 6 — трехходовой кран; 7 — манометр; 8 — вентиль контроля уровня продукта в резервуаре; 10 — дренажный вентиль; //, 18,20 — предохранительные клапаны; 14 — автоматический дренажный клапан; 15 — вентиль сброса; 16 — регулятор давления; 21 — арматурный шкаф; 22 — испаритель подъема давления; 23 — продукционный испаритель; 24 — обратный клапан; 25 — газовый коллектор; I — дистанционный контроль уровня и давления; II — визуальный контроль уровня; III — наполнение — опорожнение; IV — газосброс

Рис.3.3.22. Холодная газификационная установка типа ИА

Наиболее часто используемые испарители ИА-6,5/55 и ИА-10/52, выпускаемые серийно промышленностью, состоят из двух блоков панелей и имеют независимые вход для жидкости и выход для газа. Принципиальная схема и конструкция газификационной установки представлены на рис. 3.3.21 и 3.3.22.

Ниже приводятся технические данные некоторых серийно изготавливаемых испарителей ОАО «Криогенмаш».

Таблица 3.3.4 Технические данные испарителей ОАО «Криогенмаш»

Наименование изделия |

Рабочее давление, кгс/см2 |

Производительность по газообразному кислороду, нм3/ч |

Производительность по газообразному азоту, нм3/ч |

Испаритель ИА-6,5 |

10 |

30 |

32 |

Испаритель ИА-6,5 |

16 |

30 |

32 |

Испаритель ИА-19,5 |

10 |

90 |

100 |

Испаритель ИА-19,5 |

16 |

90 |

100 |

Испаритель ИА-52 |

10 |

250 |

270 |

Испаритель ИА-52 |

16 |

250 |

270 |

Испаритель ИА-10/52 |

10 |

45/250* |

50/270* |

Испаритель ИА-10/52 |

16 |

45/250* |

50/270* |

Испаритель ИА-65/55 |

10 |

30/275* |

32/297* |

Испаритель ИА-65/55 |

16 |

30/275* |

32/297* |

* В числителе — производительность наддувных панелей испарителя, в знаменателе — производительность продукционных панелей испарителя. |

|||

При необходимости выдачи газа с большими расходами и повышенными давлениями используются газификаторы, где в качестве теплоагента применяется вода. В этом случае теплообмен интенсифицируется, так как теплоотдача от жидкости значительно превышает теплоотдачу от газа, и за счет подогрева воды можно существенно увеличить разность температур AT. При этом необходимо обеспечить незамерзаемость воды при теплообмене с низкокипящей жидкостью.

Расчет теплообменного аппарата заключается в определении площади F поверхности теплообмена и связанных с ней геометрических параметров аппарата, а также газодинамического сопротивления [1, 2, 4, 12, 14, 15, 16, 24].