- •Понятие стандартизации, унификации, типизации, технических условий, стандарта.

- •Взаимозаменяемость деталей (изделий) в машиностроении. Полная, функциональная и геометрическая (размерная) взаимозаменяемость.

- •Основание системы допусков и посадок. Системы отверстия и вала.

- •Действительный размер. Рассеяние действительных размеров. Понятие допусков.

- •Отклонение размеров деталей. Предельные отклонения размеров. Номинальная нулевая линия.

- •Определение предельных размеров и допуска размеров. Поле допуска. Обозначение отклонений на чертежах.

- •Подвижные соединения. Неподвижные соединения. Переходные посадки. Допуск переходных посадок.

- •Эксплуатационные свойства поверхностей металлических деталей. Шероховатость поверхностей.

- •Параметры шероховатости Ra и Rя поверхности детали. Обозначение на чертежах

- •Механические передачи. Назначение

- •Основные характеристики механических передач.

- •Зубчатые передачи. Классификация. Достоинства и недостатки. Силы в зубчатом зацеплении. Расчётная нагрузка.

- •Условия обеспечения непрерывности зубчатого зацепления. Эвольвента и её свойства. Полюс зацепления.

- •Взаимодействие эвольвент. Скольжения в зубчатом зацеплении.

- •Основные методы обработки профилей зубьев

- •Основные параметры зубчатого зацепления

- •Прочность при переменных нагрузках (запас прочности, факторы прочности)

- •Конструкции редукторов (обзор). Регулировка осевого зазора в подшипниках редукторов

- •Червячные передачи. Общая характеристика. Классификация. Червяки и червячные колёса.

- •Достоинства и недостатки червячного зацепления. Материалы червячного зацепления.

- •Основные геометрические параметры червячной передачи.

- •Силы в червячном зацеплении.

- •Допускаемые напряжения для расчёта червячного зацепления.

- •Виды разрушения червячного колеса. Расчёт на контактную выносливость зубьев контактного колеса.

- •Расчёт зубьев червячного колеса на выносливость при изгибе. Коэффициент нагрузки.

- •Конические зубчатые передачи. Общая характеристика и особенности геометрии. Эквивалентное зубчатое колесо

- •Геометрический расчёт конической зубчатой передачи

- •Силы в зацеплении конической передачи. Расчёт на выносливость конической передачи.

- •Ременные передачи. Классификация. Достоинства и недостатки.

- •Скольжение в ремённой передачи. Типы приводных ремней. Зубчато-ремённая передача.

- •Расчёт плоскоремённых передач

Расчёт плоскоремённых передач

37.

В этой передаче ремень имеет клиновую форму поперечного сечения и располагается в соответствующих канавках шкива. В передаче может быть один или несколько ремней. Несколько тонких ремней применяют взамен одного толстого для уменьшения напряжения изгиба. Приведённым коэффициентом трения называют отношение :

f/sin(φ/2)=f/

Клиновая форма ремня увеличивает его сцепление со шкивом примерно в 3 раза.

В зависимости от отношения ширины сечения ремня bo к высоте h (рис. 19.1, б) стандартные клиновые ремни изготовляют нормального (bo/h&\fi) и узкого (Ь0/Нж 1,2) сечений в виде бесконечной ленты.

Клиновые ремни нормальных сечений изготовляют семи сечений (О, А, Б, В, Г, Д, Е, табл. 19.1). Из-за большой массы скорость их ограничивается: [ϋ]<25 м/с. Недостатком ремня является его большая высота, что приводит к значительным деформациям сечения при изгибе и неравномерному распределению нормальных давлений в зоне контакта ремня со шкивами.

Клиновые узкие ремни изготовляют четырех сечений (УО, УА, УБ, УВ, табл. 19.1). Отличаются от ремней нормального сечения кордом повышенной прочности. Благодаря меньшему отношению ширины ремня к высоте имеют более равномерное распределение нагрузки по нитям корда, что повышает

38.

Долговечность ремня определяется в основном его сопротивлением усталости, которое зависит не только от значений напряжений, но также и от частоты циклов напряжений, т. е. от числа изгибов ремня в единицу времени. Под влиянием циклического деформирования и сопровождающего его внутреннего трения в ремне возникают усталостные разрушения — трещины, надрывы. Ремень расслаивается, ткани перетираются. На сопротивление усталости ремня оказывает влияние и высокая температура, которая повышается от внутреннего трения в ремне и скольжения по шкивам. Для уменьшения напряжения изгиба [см. формулу (17.14)] рекомендуется выбирать возможно больший диаметр малого шкива d\, что благоприятно влияет на долговечность, а также и на тяговую способность передачи.

Полный цикл напряжений соответствует одному пробегу ремня, при котором четыре раза меняются напряжения (см. рис. 17.6). Число пробегов ремня за весь срок работы передачи пропорционально частоте пробегов:

![]()

где υ — скорость ремня, м/с; / — длина ремня, м; [U] — допускаемая частота пробегов, с"1.

39.

Цепная передача — это передача механической энергии при помощи гибкого элемента — цепи, за счёт сил зацепления.

Достоинства:

большая прочность стальной цепи по сравнению с ремнем позволяет передать цепью большие нагрузки с постоянным передаточным числом и при значительно меньшем межосевом расстоянии (передача более компактна);

возможность передачи движения одной цепью нескольким звездочкам;

по сравнению с зубчатыми передачами — возможность передачи вращательного движения на большие расстояния (до 7 м);

сравнительно высокий КПД (>> 0,9 ÷ 0,98);

отсутствие скольжения;

малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении;

возможность легкой замены цепи.

Недостатки:

растяжение цепи со временем;

сравнительно высокая стоимость цепей;

невозможность использования передачи при реверсировании без остановки;

передачи требуют установки на картерах;

сложность подвода смазочного материала к шарнирам цепи;

скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна, что вызывает колебания передаточного отношения.

Цепи и звездочки должны быть стойкими против износа и ударных нагрузок. По этим соображениям большинство цепей и звездочек изготавливают из углеродистых и легированных сталей с последующей термической обработкой (улучшение и закалка). Рекомендации по выбору материалов в справочниках. Детали шарниров цепей в большинстве случаев цементируют, что повышает их износостойкость при сохранении ударной прочности. Перспективным является изготовление звездочек из пластмасс, позволяющих уменьшить динамические нагрузки и шум передачи.

40.

Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев. Основными типами приводных цепей являются втулочные, роликовые и зубчатые, которые стандартизованы и изготавливаются специализированными заводами. Роликовые цепи состоят из двух рядов наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Роликовые цепи имеют широкое распространение, рекомендуются при скоростях меньше 15 м/с. Втулочные цепи по конструкции аналогичны роликовым цепям, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но увеличивает износ. Втулочные цепи применяют в неответственных передачах при скоростях менее 1 м/с. Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пла-стин определяет ширина цепи B, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 60°, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости. Для устранения бокового спадания цепи со звездочками применяют направляющие пластины 1, расположенные по середине цепи или по ее бокам. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже. Рекомендуются при скоростях меньше 25 м/с.

Цепи и звёздочки должны быть стойкими против износа и ударных нагрузок. По этим соображениям большинство цепей и звёздочек изготавливают из углеродистых и легированных сталей с последующей термической обработкой(улучшение, закалка). Перспективным является изготовление звёздочек из пластмасс, позволяющих уменьшить динамические нагрузки и шум передач.

41.

Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов, а также валов и свободно сидящих на них деталей и передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу. Муфты делятся на постоянные и сцепные. Постоянные муфты: глухие, требующие строгой соосности соединяемых валов; компенсирующие, допускающие параллельное смещение, взаимный перекос осей, осевое перемещение вследствие температурных изменений длины соединяемых валов.

Компенсирующие муфты, в свою очередь, подразделяются на жесткие, т. е. не имеющие эластичных элементов и передающие вместе с моментом возможные толчки и удары, и упругие, смягчающие толчки и удары. Сцепные муфты: фрикционные (т. е. осуществляющие сцепление за счет сил трения) и кулачковые.

Кроме муфт, назначением которых является постоянное или управляемое соединение валов, применяют предохранительные муфты, предназначенные не только для соединения валов, но и для; предохранения машины от поломки при аварийной перегрузке. Основной характеристикой при подборе муфт по каталогу или справочнику является передаваемый момент, учитывающий наиболее тяжелое условие ее нагружения. На практике муфты подбираются из каталога по величине передаваемого вращающего момента Т = ТВалаK, где ТВала – номинальный момент, определённый расчётом динамики механизма (наибольший из длительно действующих), К – коэффициент режима работы.

42.

Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

По конструкции валы и оси мало отличаются между собой, но характер их работы существенно различен:

Оси поддерживают вращающиеся детали и, следовательно, воспринимают изгибающие нагрузки от массы деталей и нагрузок, приложенных к ним;

Валы представляют собой звенья механизма, передающие крутящий момент, и, следовательно, кроме изгиба от усилий, возникающих в передачах, массы посаженных на вал деталей и собственной массы испытывают кручение. По конструкции валы и оси бывают гладкими , ступенчатыми сплошными и пустотелыми Чаще применяют сплошные валы и оси. В тех случаях, когда необходимо снизить массу деталей или когда надо через вал пропустить другую деталь, например тягу, валы и оси делают полыми.

При проектном расчёте обычно известны крутящий момент Т и мощность Р и частота вращения n, нагрузка и размеры основных деталей, расположенных на валу. Требуется определить размеры и материал вала. Валы рассчитываются на жёсткость, прочность и колебания. Основной расчётной нагрузкой являются моменты Т и М, вызывающие кручение и изгиб. На практике используют следующий порядок проектного расчёта валов:

1.Предварительно оценивают средний диаметр вала из расчёта только на кручение при пониженных допускаемых напряжениях. Напряжения кручения:

τ = Т/Wр =T/(0.2d3)≤[τ] или d=³√Т/(0,2[τ])

2.После оценки диаметра вала разрабатывают его конструкцию

3. Выполняют проверочный расчёт выбранной конструкции и если необходимо вносят исправления.

43.

На практике установлено, что для валов основным видом разрушения является усталостное разрушение. Статическое разрушение, происходящее под действием случайных кратковременных перегрузок, наблюдается значительно реже. Поэтому для валов расчёт на выносливость (сопротивление усталости) является основным и заключается в определении расчётных коэффициентов запаса усталостной прочности в потенциально опасных сечениях, предварительно намеченных в соответствии с эпюрами моментов и наличием на валу концентраторов напряжений.

Расчёт валов на выносливость проводят в следующем порядке.

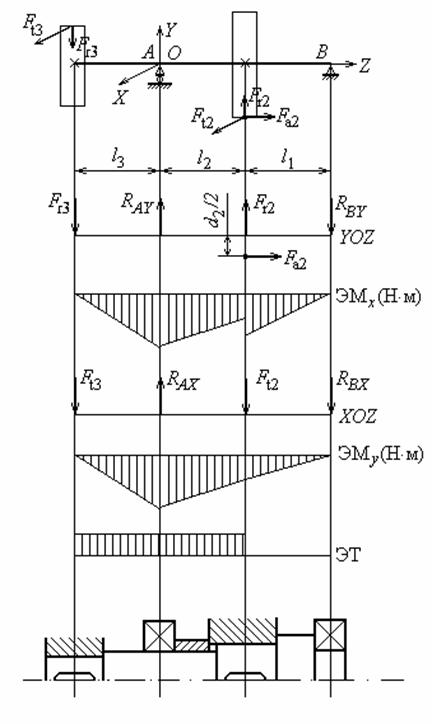

а) Составление расчётной схемы по чертежу вала и определение расчётных нагрузок и опорных реакций.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на двух шарнирных опорах. Подшипники качения, воспринимающие радиальные и осевые силы, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно-подвижные.

Схемы приложения нагрузок могут быть разные создающие щадящие или наихудшие условия работы рассматриваемого вала. Основными нагрузками на валы являются силы от передач и полумуфт. На расчётных схемах эти силы, а также вращающие моменты изображают как сосредоточенные и приложенные в серединах ступицы. Влиянием силы тяжести валов и насаженных на них деталей пренебрегают. Силы трения в опорах не учитывают. На рис. 4.5 приведен пример расчетной схемы выходного вала цилиндрического зубчатого редуктора с открытой прямозубой шестерней.

Внешние

силы Ft,

Fr,

Fа,

действующие в полюсе зацепления, приводят

к оси вала и изображают раздельно в

вертикальной и горизонтальной плоскостях,

при этом возникают моменты пар сил –

вращающий

![]() и изгибающий

и изгибающий

![]() .

Здесь d2

− делительный диаметр колеса. Линейные

размеры, особенности формы и конструктивные

элементы вала выявляются при конструировании

передач, подшипниковых узлов, муфт с

учётом рекомендаций.

.

Здесь d2

− делительный диаметр колеса. Линейные

размеры, особенности формы и конструктивные

элементы вала выявляются при конструировании

передач, подшипниковых узлов, муфт с

учётом рекомендаций.

Рис.4.5

Уточняют расстояния между точками приложения внешних сил к валу. Систему сил, действующих на вал, доводят до равновесного состояния, достраивая реакции в опорах.

б) Построение эпюр изгибающих моментов в общем случае в двух взаимно перпендикулярных плоскостях и эпюры крутящих моментов проводят в следующей последовательности.

Определяют реакции в опорах из условия равновесия вала, составляя уравнения статики

![]()

Правильность

определения реакций RA

и

RB

проверяют

с помощью уравнения

![]() .

.

Определяют внутренние изгибающие моменты в поперечных сечениях на каждом участке вала методом сечений, составляя уравнения равновесия:

![]() .

.

Под расчётной схемой вала строят эпюры крутящих и изгибающих моментов в вертикальной и горизонтальной плоскостях от всех действующих нагрузок. По этим эпюрам определяют результирующий изгибающий момент в любом сечении вала.

Предположительно намечают опасные сечения вала, подлежащие проверке, учитывая характер эпюр изгибающих и крутящих моментов, ступенчатую форму вала и места концентрации напряжений.

в) При расчёте коэффициента запаса усталостной прочности принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения по отнулевому. Выбор отнулевого цикла для напряжений кручения основан на том, что большинство валов передает переменные по значению, но постоянные по направлению вращающие моменты.

Определяют

амплитуду симметричного цикла нормальных

напряжений при изгибе вала в опасных

сечениях:

![]() и амплитуду отнулевого цикла касательных

напряжений при кручении вала

и амплитуду отнулевого цикла касательных

напряжений при кручении вала

![]()

где

![]() − результирующий изгибающий момент в

рассматриваемом опасном сечении;

− результирующий изгибающий момент в

рассматриваемом опасном сечении;

![]() − изгибающие

моменты в вертикальной и горизонтальной

плоскостях в данном опасном сечении,

Нмм;

− изгибающие

моменты в вертикальной и горизонтальной

плоскостях в данном опасном сечении,

Нмм;

Т − крутящий момент на валу, Нмм;

Wx и Wp – моменты сопротивления нетто-сечения вала изгибу и кручению, соответственно, мм3.

Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми.

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

где

− запас сопротивления усталости только

по изгибу.

− запас сопротивления усталости только

по изгибу.

Коэффициент запаса сопротивления усталости только по кручению берётся как меньшая величина из двух значений:

− запас

сопротивления усталости только по

кручению;

− запас

сопротивления усталости только по

кручению;

− коэффициент

запаса прочности на кручение по пределу

текучести.

− коэффициент

запаса прочности на кручение по пределу

текучести.

Меньшее

по величине значение

![]() подставляют в формулу для определения

суммарного запаса усталостной прочности.

подставляют в формулу для определения

суммарного запаса усталостной прочности.

В

предыдущих формулах

![]() и

и

![]() − амплитуды переменных составляющих

циклов напряжений, а

− амплитуды переменных составляющих

циклов напряжений, а

![]() и

и

![]() − постоянные составляющие;

− постоянные составляющие;

![]() и

и

![]() − пределы выносливости выбранного

материала вала при симметричном цикле

нагружения. Их определяют по таблицам

или по приближённым формулам:

− пределы выносливости выбранного

материала вала при симметричном цикле

нагружения. Их определяют по таблицам

или по приближённым формулам:

![]()

![]()

где

![]() − предел прочности материала вала;

− предел прочности материала вала;

![]() − предел

текучести при сдвиге;

− предел

текучести при сдвиге;

kd и kF − масштабный фактор и фактор шероховатости поверхности;

![]() и

и

![]() − эффективные

коэффициенты концентрации напряжений

при изгибе и кручении.

− эффективные

коэффициенты концентрации напряжений

при изгибе и кручении.

![]() и

и

![]() − коэффициенты,

корректирующие влияние постоянной

составляющей цикла напряжений на

сопротивление усталости;

− коэффициенты,

корректирующие влияние постоянной

составляющей цикла напряжений на

сопротивление усталости;

44.

Недостаточная жесткость валов вызывает ряд весьма нежелательных явлений в работе зубчатых передач, кулачковых муфт и подшипников. Кроме того, недостаточная жесткость является одной из причин повышения уровня шума, возникновения вибраций, недопустимых по амплитуде крутильных и поперечных колебаний, вызывающих ухудшение точности и качества поверхностей деталей, обрабатываемых на станках, понижение точности обработки. Поэтому необходимо производить соответствующие расчеты на жесткость. Диаметры валов, выбранные для обеспечения необходимой жесткости, больше, чем если бы были выбраны из расчета на прочность. По этой причине валы в коробках скоростей станков иногда работают при малых напряжениях.

В результате расчетов на жесткость определяются размеры вала, обеспечивающие при заданных нагрузках деформации, не превышающие заранее предписанных, величина которых гарантирует необходимое качество работы зубчатых зацеплений, опор и т. д.

Жесткость валов может определяться не только в направлении действия наибольшей нагрузки, но в любом другом направлении, по которому жесткость должна быть ограничена. Следует иметь в виду, что деформация системы слагается из двух деформаций, одна из которых представляет линейное или угловое перемещение под действием сил и моментов, другая же — контактную деформацию в местах соприкосновения деталей. С целью уменьшения контактной деформации необходимо увеличивать поверхностную прочность сопрягаемых деталей, улучшать качество обработки контактных поверхностей;

![]() ,

,

интегрируя которое по длине вала, получим:

![]() .

.

Если

Мк

= const

и

![]() =

const

по всей длине вала, то

=

const

по всей длине вала, то

![]() ,

,

где - жесткость вала при кручении.

Угол закручивания, приходящийся на единицу длины, называют относительным углом закручивания

![]() .

.

Для обеспечения требуемой жесткости вала необходимо, чтобы наибольший относительный угол закручивания не превосходил допускаемого:

![]() .

.

Эта

формула выражает условие жесткости

вала при кручении. Обычно принимается

![]() на 1 м длины вала.

на 1 м длины вала.

45.

Подшипники качения-подшипники, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала. По форме тел качения различают: шариковые и роликовые; по направлению воспринимаемой нагрузки – на радиальные , упорные, радиально-упорные и упорно-радиальные.

Радиальные — предназначены для восприятия только радиальных (например, роликоподшипники с игольчатыми роликами) или радиальных и ограниченных осевых нагрузок (например, шарикоподшипники радиальные однорядные); радиально-упорные — для восприятия комбинированных, т. е. радиальных и осевых, нагрузок (например, подшипники с коническими роликами); упорно-радиальные — для восприятия в основном осевых и незначительных радиальных нагрузок (имеют ограниченное применение); упорные — для восприятия только осевых нагрузок.

Условное обозначение из букв и цифр наносят на торец колец подшипников. Пример: 202; 6-180306.

Что означает маркировка подшипников качения?

Цифры условно характеризуют подшипники в отношении размера отверстия, серии, типа и конструктивных особенностей.

Х - Х(7) Х(6) Х(5) Х(4) Х(3) Х(2) Х(1)

Х - Класс точности Х(7) - Серия подшипника по ширине Х(4) - Тип подшипника Х(3) - Серия подшипника по наружному диаметру Х(2) - Внутренний диаметр Х(1) - Конструктивные особенности (материал, покрытие, термообработка и т.д.)

Класс точности обозначается одной или двумя цифрами, стоящими перед дефисом. Различают следующие классы точности:

7,8 - пониженный 0 - нормальный (не указывается), если перед ним нет цифры. 6 - повышенный 5 - высокий (сверхточный) 4 - особо высокий (прецизионный) 2 - сверхвысокий (сверхпрецизионный) "У" - подшипник повышенной точности, ставится после цифры класса точности: 6У-7510

Примеры: 6-180306 - подшипник повышенного класса точности 202 - подшипник с нормальным классом точности (0), который не указывается.

Внутренний диаметр подшипника указывают первые две цифры справа. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры следует умножить на 5, чтобы получить фактический внутренний диаметр в мм.

Серия подшипника по наружному диаметру обозначается третьей цифрой справа. Серия подшипника - один из установленных стандартами нормальных рядов подшипников, отличающихся по наружному диаметру (третья цифра справа) и ширине (седьмая цифра справа), при одинаковых конструкциях и внутреннем диаметре.

Приняты следующие обозначения:

1 - особо легкая серия; 2 - легкая серия; 3 - средняя серия; 4 - тяжелая серия; 5 - легкая широкая серия; 6 - средняя широкая серия.

Примеры: 6-180306 - подшипник средней серии, 202 - подшипник легкой серии.

Тип подшипника обозначается четвертой цифрой справа. Серия подшипника по ширине обозначается седьмой цифрой справа. Конструктивные особенности обозначаются буквой.

46.

Каждая причина повреждения подшипника находит отражение в характерной картине повреждения. Такие повреждения, их именуют первичными, порождают вторичные повреждения – усталостные раковины (питтинг), и трещины, - которые служат непосредственной причиной выхода подшипника из строя. Уже первичные повреждения в некоторых случаях могут оказаться причиной утраты подшипником работоспособности.

Первичные повреждения:

Износ

Вмятины

Задиры

Поверхностные разрушения

Коррозия

Последствия прохождения электрического тока

Вторичные повреждения:

Усталостные раковины

Трещины

Износ возникает тогда, когда в подшипник проникают инородные частицы или имеет место недостаточное смазывание. Он может быть также следствием вибраций не вращающегося подшипника. Вмятины на дорожках качения и телах качения могут возникать в тех случаях, когда силы монтажа передаются на кольца через тела качения. Равным образом вмятины возникают при чрезмерно больших нагрузках на подшипниковые узлы в то время, когда подшипники не вращаются. Причиной вмятин может быть проникновение в подшипник инородных частиц.

Если две недостаточно смазываемые поверхности скользят одна относительно другой под нагрузкой, то происходит перенос частиц металла с одной поверхности на другую. Это явление называют задиром. Поверхности при этом явлении выглядят шероховатыми. При возникновении задиров материал подшипника нагревается до температуры, при которой происходит отпуск. Возникает местная концентрация напряжений, следствием которой является образование трещин и раковин.

Если смазывающий слой между дорожками и телами качения слишком тонкий, то вершины шероховатостей кратковременно соприкасаются друг с другом. При этом на поверхностях возникают мельчайшие трещины. Такой процесс именуют поверхностным разрушением.

Если в подшипник проникает вода или агрессивные среды в таком объеме, что смазочные материалы не могут защищать стальные поверхности, то возникает коррозия. Процесс глубокой («щелевой») коррозии быстро приводит к образованию явных следов коррозии – коррозионных язвин.

Если электрический ток проходит через подшипник от одного кольца через тела качения к другому кольцу, то возникают повреждения подшипника. В местах перехода процесс подобен электродуговой сварке. Материал подшипника при этом нагревается до температуры отпуска и даже плавления. При этом образуются окрашенные области различной величины, в которых материал отожжен и снова закален, а иногда даже оплавлен. Усталостные раковины являются следствием нормального усталостного повреждения, которое возникает в конце обычной долговечности подшипника.

Трещины в кольцах подшипников возникают по ряду причин. Одной из самых распространённых является неправильное обращение с подшипником во время монтажа или демонтажа. Удары молотком, наносимые непосредственно или через закалённую оправку по кольцу подшипника, могут стать причиной мельчайших трещин. В результате этого в процессе работы подшипника от него отламываются частицы металла. Другой причиной трещин в кольцах может стать слишком тугая посадка кольца на коническую шейку вала.

Выбор подшипников по грузоподъёмности

Базовая

статическая грузоподъемность подшипника

– статическая нагрузка в Н, которая

соответствует расчетному контактному

напряжению в центре наиболее тяжело

нагруженной зоны контакта тела качения

и дорожки качения подшипника.

Подшипники

выбирают по статической грузоподъемности,

если они воспринимают внешнюю нагрузку

в неподвижном состоянии или при медленном

вращении. Проверку на статическую

грузоподъемность проводят также для

подшипников, работающих при частоте

вращения более 10 мин-1 и нагруженных

резко переменной нагрузкой.

При

расчете на статическую грузоподъемность

проверяют, будет ли внешняя радиальная

Fr или осевая Fa нагрузка превосходить

базовую статическую грузоподъемность,

указанную в каталоге:

![]() или

или

![]() .

Для подшипников радиальных

и радиально-упорных шариковых,

радиально-упорных роликовых, воспринимающих

внешнюю комбинированную нагрузку,

определяют статически эквивалентную

радиальную нагрузку P0r.

Статически

эквивалентная радиальная нагрузка P0r

– статическая радиальная нагрузка,

которая должна вызвать такие же контактные

напряжения в наиболее тяжело нагруженной

зане контакта, как и в условиях действия

нагружения.

Для подшипников

радиальных и радиально-упорных шариковых,

радиально-упорных роликовых

.

Для подшипников радиальных

и радиально-упорных шариковых,

радиально-упорных роликовых, воспринимающих

внешнюю комбинированную нагрузку,

определяют статически эквивалентную

радиальную нагрузку P0r.

Статически

эквивалентная радиальная нагрузка P0r

– статическая радиальная нагрузка,

которая должна вызвать такие же контактные

напряжения в наиболее тяжело нагруженной

зане контакта, как и в условиях действия

нагружения.

Для подшипников

радиальных и радиально-упорных шариковых,

радиально-упорных роликовых

![]() при

условии что

при

условии что

![]() или

или

![]() .

X0 – коэффициент статической

радиальной нагрузки, Y0 – коэффициент

статической осевой нагрузки. X0,Y0

определяются заранее.

.

X0 – коэффициент статической

радиальной нагрузки, Y0 – коэффициент

статической осевой нагрузки. X0,Y0

определяются заранее.

Базовая динамическая грузоподъёмность С – это такая постоянная стационарная сила, которую подшипник может теоретически воспринимать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из определённого числа подшипников, подвергающихся испытаниям. Динамическая грузоподъёмность и ресурс связаны эмпирической зависимостью:

L = a1 * a23 *(C/P)p или С = Р * р√L/a1 * a23

Где L – ресурс, млн. оборотов; Р - эквивалентная динамическая нагрузка; р=3 для шариковых и р=3.33 для роликовых подшипников; а1 – коэффициент долговечности; а23 – обобщённый коэффициент совместного влияния качества металла, особенностей технологии производства, конструкций и условий эксплуатации.

Выбор подшипника по ресурсу

Радиальные

подшипники качения предназначены для

восприятия радиальной нагрузки, т.е.

нагрузки, действующей в направлении,

перпендикулярном оси подшипника.

Для

радиальных подшипников определяют

статическую эквивалентную радиальную

нагрузку, если на подшипник действуют

одновременно радиальная Fr или осевая

Fa нагрузка

![]() .

X0 – коэффициент статической радиальной

нагрузки, Y0 – коэффициент статической

осевой нагрузки.

Формула

статической грузоподъемности для

радиальных подшипников:

.

X0 – коэффициент статической радиальной

нагрузки, Y0 – коэффициент статической

осевой нагрузки.

Формула

статической грузоподъемности для

радиальных подшипников:

![]() ,

где f0 – постоянный коэффициент, зависящий

от принятого уровня контактных напряжений;

,

где f0 – постоянный коэффициент, зависящий

от принятого уровня контактных напряжений;

![]() номинальный

угол контакта; i – число рядов тел

качения; DWe – диаметр тела качения; z –

число тел качения; LWe – длина контактной

линии ролика.

Расчетный

ресурс L. Ресурс

– продолжительность работы подшипника

до появления первых признаков усталости

материала колец или тел качения. Ресурс

подшипника выражают в миллионах оборотов

L или в часах Lh:

номинальный

угол контакта; i – число рядов тел

качения; DWe – диаметр тела качения; z –

число тел качения; LWe – длина контактной

линии ролика.

Расчетный

ресурс L. Ресурс

– продолжительность работы подшипника

до появления первых признаков усталости

материала колец или тел качения. Ресурс

подшипника выражают в миллионах оборотов

L или в часах Lh:

![]() ,

n – частота вращения подшипника, мин-1.

Установлено что кривая

усталости может быть аппроксимирована

степенной зависимостью:

,

n – частота вращения подшипника, мин-1.

Установлено что кривая

усталости может быть аппроксимирована

степенной зависимостью:

![]() где

где

![]() –

максимальное значение контактного

напряжения, N – число циклов повторного

нагружения, m=9 для шариков и m=20/3 для

роликов.

–

максимальное значение контактного

напряжения, N – число циклов повторного

нагружения, m=9 для шариков и m=20/3 для

роликов.

,

где Епр – приведенный модуль упругости,

,

где Епр – приведенный модуль упругости,

![]() –

приведенный радиус кривизны, В –

коэффициент, зависящий от геометрии

контактирующих тел и коэффициента

Пуассона.

–

приведенный радиус кривизны, В –

коэффициент, зависящий от геометрии

контактирующих тел и коэффициента

Пуассона.

,

где F0 – сила действующая на ролик, LWe –

длина контактной лини ролика.

В

соответствии с выше приведенными

формулами и учитывая, что число циклов

нагружения N пропорционально zL, получим

уравнения кривой усталости:

,

где F0 – сила действующая на ролик, LWe –

длина контактной лини ролика.

В

соответствии с выше приведенными

формулами и учитывая, что число циклов

нагружения N пропорционально zL, получим

уравнения кривой усталости:

![]() ,

p=3 для шариковых, p=10/3 для роликовых

подшипников.

,

p=3 для шариковых, p=10/3 для роликовых

подшипников.

![]() или

или

,

где С – базовая динамическая

грузоподъемность подшипника – это

такая условная неподвижная постоянная

сила, которую подшипник может теоретически

воспринимать в течение 1000000 оборотов.

Базовый расчетный ресурс L10 в миллионах

оборотов, соответствует 90% надежности,

определяется:

,

где С – базовая динамическая

грузоподъемность подшипника – это

такая условная неподвижная постоянная

сила, которую подшипник может теоретически

воспринимать в течение 1000000 оборотов.

Базовый расчетный ресурс L10 в миллионах

оборотов, соответствует 90% надежности,

определяется:

![]() ,

где P – эквивалентная динамическая

нагрузка. Индекс 10 – вероятность отказа

100-90=10%.

P – эквивалентная

динамическая нагрузка - это такая

постоянная нагрузка, при которой

обеспечивается такой же ресурс и

надежность, как и при действующих

условиях нагружения. Для радиальных и

радиально упорных подшипников

,

где P – эквивалентная динамическая

нагрузка. Индекс 10 – вероятность отказа

100-90=10%.

P – эквивалентная

динамическая нагрузка - это такая

постоянная нагрузка, при которой

обеспечивается такой же ресурс и

надежность, как и при действующих

условиях нагружения. Для радиальных и

радиально упорных подшипников

![]() Х,

Y – коэффициенты радиальной и осевой

динамических нагрузок, КБ – коэффициент,

учитывающий динамические нагрузки, V –

коэффициент вращения, Кт – температурный

коэффициент.

Х,

Y – коэффициенты радиальной и осевой

динамических нагрузок, КБ – коэффициент,

учитывающий динамические нагрузки, V –

коэффициент вращения, Кт – температурный

коэффициент.

47.

Главным фактором при выборе посадок является вид нагружения наружного и внутреннего колец подшипника.

Схема « вращается вал» (внутреннее кольцо вращается вместе с валом) имеет место у подшипников валов коробок передач, задних колес заднеприводных автомобилей, у роторов электродвигателей. Схема « вращается корпус» (при работе вращается наружное кольцо) лежит в основе работы подшипников передних колес заднеприводных автомобилей, в роликах конвейеров и т. п.

Различают три вида нагружения подшипников: местное, циркуляционное и колебательное.

Местное нагружение кольца (М) - вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка Fr постоянно воспринимается одним и тем же ограниченным участком дорожки качения этого кольца и передается соответствующему участку посадочной поверхности вала и корпуса. Такое нагружение имеет место, когда кольцо не вращается относительно действующей нагрузки или кольцо и нагрузка участвуют в совместном вращении.

Циркуляционное нагружение кольца (Ц) — вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передается телами качения в процессе вращения дорожки качения последовательно по всей ее длине и соответственно всей посадочной поверхности вала или корпуса. Такое нагружение происходит, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки Fr с частотой вращения л или когда нагрузка вращается относительно неподвижного кольца.

Колебательное нагружение кольца — вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок: постоянной по направлению Frn вращающейся Fc (Fr > Fc). Их равнодействующая Fr+C совершает периодическое колебательное движение, симметричное относительно направления F причем она периодически воспринимается последовательно через тела качения зоной нагружения кольца и передается соответствующим ограниченным участкам посадочной поверхности.

Если Fr< Fc, то нагружение колец может быть местным или циркуляционным в зависимости от схемы приложения вращающихся сил. Кольца, которые остаются неподвижными, будут испытывать циркуляционное нагружение, а кольца, вращающиеся вместе с нагрузкой Fc, - местное нагружение. После определения вида нагружения колец подшипников, необходимо принять решение о характере посадок присоединяемых поверхностей колец подшипников с присоединительными поверхностями изделия.

Обозначенные подшипниковые посадки – с натягом по внутреннему диаметру ∅25L0/n6 и с зазором по наружному диаметру ∅52H7/l0 по назначению соответствуют работе изделия (внутреннее кольцо нагружено циркуляционно, наружное – местно). Поскольку на ступенях, сопрягаемых с внутренними кольцами подшипника, уже выбрано поле допуска вала n6, то посадки на ту же ступень вала зубчатого колеса и распорной втулки реализуются в системе неосновного вала. Центрирующая посадка зубчатого колеса на вал∅25H7/n6 – переходная с преимущественными натягами (формально ее можно рассматривать как переходную посадку в системе основного отверстия). Посадка распорной втулки на вал∅25D9/n6 – посадка с весьма значительным зазором в системе неосновного вала – назначена для того, чтобы при низкой точности обработки отверстия обеспечить требуемую точность контакта привалочного торца с боковой поверхностью внутреннего кольца подшипника.

Посадка крышек в отверстия корпусных деталей ∅52H7/m6 – переходная с большей вероятностью натягов должна обеспечить требуемую точность контакта привалочных торцов крышек с боковыми поверхностью наружных колец подшипников.

48.

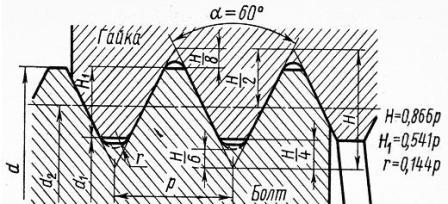

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств.

Основные

геометрические параметры резьбы

Наружный

диаметр болта d, гайки D (рис.4.3.3.3);

внутренний диаметр болта d1,

гайки D1;

средний диаметр болта d2,

гайки D2;

угол профиля a;

шаг резьбы

р – расстояние между одноименными

сторонами двух соседних витков в осевом

направлении ;

ход резьбы рh

= zp – расстояние между одноименными

сторонами одноименными сторонами одного

и того же витка в осевом направлении;

число заходов z;

угол подъёма

резьбы

![]() (

чем больше заходность резьбы, тем больше

угол подъема резьбы).

(

чем больше заходность резьбы, тем больше

угол подъема резьбы).

Рисунок 4.3.3 Геометрические параметры резьбы

49.

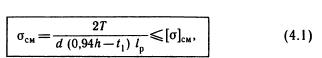

Основным

критерием работоспособности шпоночных

соединений является прочность. Шпонки

выбирают по таблицам ГОСТов в зависимости

от диаметра вала, а затем соединения

проверяют на прочность. Размеры шпонок

и пазов в ГОСТах подобраны так, что

прочность их на срез и изгиб обеспечивается,

если выполняется условие прочности на

смятие, поэтому основной расчет шпоночных

соединений — расчет на смятие. Проверку

шпонок на срез в большинстве случаев

не производят.

Соединения призматическими

шпонками проверяют по условию прочности

на смятие:

![]()

Сила, передаваемая шпонкой, Ft = 2 T/d. При высоте фаски шпонки /»0,06Л площадь смятия

где

Τ — передаваемый момент; d — диаметр

вала; (0,94Л — /|) — рабочая глубина паза

в ступице (см. табл. 4.1); [а]см — допускае¬мое

напряжение смятия (см. ниже); /р — рабочая

длина шпонки; для шпонок с плоскими

торцами /р = /, со скругленными торцами

/р = /

Если расчетное

напряжение превышает допускаемое более

чем на 5 %, то увеличивают длину шпонки

и соответственно сту¬пицы или шпоночное

соединение заменяют шлицевым или

соеди¬нением с натягом.

При

проектировочных расчетах после выбора

размеров поперечного сечения b и h по

табл. 4.1 определяют расчетную длину

шпонки /р по формуле (4.1).

Длину шпонки

со скругленными торцами / = /р + /? или с

плос¬кими торцами / = /р назначают из

стандартного ряда (см. табл. 4.1). Длину

СТуПИЦЫ /от принимают на 8... 10 мм больше

длины шпонки. Если длина ступицы больше

величины 1,5 d, то шпоноч¬ные соединения

заменяют шлицевым или соединением с

натягом.

Соединения

сегментными шпонками (см. рис. 4.2) проверяют

на смятие:

![]() где / — длина шпонки; (h — t) —рабочая

глубина в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.

где / — длина шпонки; (h — t) —рабочая

глубина в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.

52.

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. По назначению делятся на: прочные, прочноплотные, плотные. По конструктивному признаку различают: заклёпочные соединения внахлёстку и встык, однорядные и многорядные, односрезные и многосрезные.

В соединениях, подверженных действию продольных сил, распределение усилий на заклепки принимается равномерным.

При расчете заклепок на срез допускаемое усилие в соединении

![]()

где [τср] - допускаемое напряжение заклепок на срез (табл. 8); k - число плоскостей среза в соединении; d - диаметр заклепки.

При расчете соединения на смятие допускаемое усилие в соединении

P≤ [σсм]nds,

где [σсм] - допускаемое напряжение заклепок на смятие (см. табл. 8); n - количество заклепок (в односрезных заклепках n = k); s - наименьшая толщина соединяемых частей.

При расчете заклепок на растяжение (отрыв головок) допускаемое усилие в соединении

![]()

где [σр] - допускаемое напряжение на отрыв головок

53.

Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла.

54.

Контактная сварка - это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Преимущества контактной сварки перед другими способами:

Высокая производительность (время сварки одной точки или стыка составляет 0,02... 1,0 с)

Малый расход вспомогательных материалов (воды, воздуха)

Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

Это экологически чистый процесс, легко поддающийся механизации и автоматизации

По форме выполнения сварных соединений существует три основных вида контактной сварки: стыковая, точечная и шовная.

Стыковая сварка – способ, при котором детали свариваются по всей плоскости их касания. Точечная контактная сварка применяется для соединения элементов внахлестку. Можно осуществлять сварку одновременно по нескольким рельефам. Такой способ называется точечной рельефной сваркой. Шовная сварка используется для соединения листов малой толщины (до 3 мм) в производстве автомобилей, цельно-сварных тонкостенных труб, изделий электротехнической и радиотехнической промышленности и т.д.

Расчёт лобовых швов:

τ = Р/(β*к*l) ≤ [τ’]

или τ = M/W

где τ – напряжение; W-момент сопротивления сечения швов в плоскости разрушения