- •Основы технологии производства и ремонта автомобилей

- •Основы технологии производства и ремонта автомобилей

- •190601 «Автомобили и автомобильное хозяйство»

- •Содержание

- •Глава 1 мойка и очистка деталей 8

- •Глава 2 дефектация и сортировка деталей 32

- •Глава 11 восстановление деталей синтетическими материалами 289

- •Глава 12 механическая обработка восстанавливаемых деталей 312

- •Глава 13 проектирование технологических процессов восстановления деталей 333

- •Введение

- •Глава 1 мойка и очистка деталей

- •1.1. Виды и характер загрязнений деталей

- •1.2. Моющие средства

- •1.3. Оборудование для мойки и очистки

- •1.4. Охрана труда и окружающей среды

- •Глава 2 дефектация и сортировка деталей

- •2.1. Сущность дефектации и сортировки дета лей

- •2.2. Классификация дефектов деталей

- •2.3. Методы контроля размеров, формы и взаимного расположения поверхностей деталей

- •2.4. Методы обнаружения скрытых дефектов

- •2.5. Оборудование и оснастка для дефектации

- •2.5.1. Рентгеновский и гамма-методы

- •2.5.2. Капиллярный метод Аппаратура и приспособления.

- •2.5.3. Ультразвуковой метод

- •2.5.4. Магнитопорошковый метод

- •2.5.5. Импедансный метод

- •2.5.6. Велосимметрический метод

- •2.5.7. Метод вихревых токов

- •2.6. Сортировка детали по группам годности и по маршрутам восстановления

- •Глава 3 классификация способов восстановления деталей

- •3.1. Технико-экономическая целесообразность восстановления деталей

- •3.2. Способы восстановления деталей

- •Глава 4 восстановление деталей обработкой под ремонтный размер

- •4.1. Область применения способа

- •4.2. Методика определения значения и числа ремонтных размеров

- •4.3. Особенности разработки технологического процесса

- •Глава 5 восстановление постановкой дополнительной ремонтной детали

- •5.1. Область применения способа

- •Рнс. 5.1. Дополнительные ремонтные детали (дрд):

- •1.2. Способы крепления дополнительных ремонтных деталей

- •1.3. Особенности разработки технологического процесса

- •Глава 6 восстановление деталей пластической деформацией

- •6.1. Сущность процесса восстановления деталей пластической деформацией

- •Рнс. 6.1. Закономерности упрочнения металла в результате пластической деформации:

- •6.2. Классификация и виды способов восстановления деталей пластической деформацией

- •6.3. Оборудование и оснастка для восстановления деталей пластической деформацией

- •6.4. Разработка технологического процесса восстановления деталей пластической деформацией

- •Глава 7 восстановление деталей электродуговой сваркой и наплавкой

- •7.1. Классификация способов варки

- •7.2. Основы электродуговой сварки

- •7.3. Сварка и наплавка под слоем флюса

- •7.4. Сварка и наплавка в защитных газах

- •7.5. Вибродуговая наплавка деталей

- •7.6. Сварка чугунных деталей

- •Глава 8 восстановление деталей перспективными способами сварки и наплавки

- •8.1. Электроконтак1ная приварка металлического слоя

- •8.2. Индукционная наплавка

- •8.3. Лазерная сварка и наплавка

- •Глава 9 восстановление деталей газотермическим напылением

- •9.1. Сущность процесса напыления

- •9.2. Способы газотермического напыления

- •9.2.1. Электродуговое напыление

- •9.2.2. Газоплазменное напыление

- •9.2.3. Высокочастотное напыление

- •9,2.4. Плазменное напыление

- •9.2.5. Детонационное напыление

- •9.2.6. Упрочнение конденсацией металла с мойной бомбардировкой

- •Глава 10 восстановление деталей гальваническим и химическим наращиванием материала

- •10.1. Классификация и общая характеристика способов гальванического и химического наращивания материала

- •10.1. Подготовка поверхностей деталей к нанесению покрытий

- •10.3. Хромирование деталей

- •10.4. Железнение деталей

- •10.5. Защитно-декоративные покрытия

- •10.6. Вневднные и безванные способы нанесения гальванических покрытий

- •10.7. Оборудование и оснастка для нанесения покрытий

- •10,8. Особенности разработки технологических процессов

- •10.9. Мероприятия по охране окружающей среды

- •Глава 11 восстановление деталей синтетическими материалами

- •11.1. Характеристика синтетических материалов для восстановления деталей

- •11.1. Нанесение синтетических материалов для компенсации износа деталей

- •11.3. Восстановление герметичности деталей

- •11.4. Соединение деталей с использованием синтетических материалов

- •11.5. Восстановление лакокрасочных покрытий

- •Глава 12 механическая обработка восстанавливаемых деталей

- •12.1. Базирование деталей

- •12.2. Обработка наплавленных поверхностей

- •12.3. Обработка деталей с газотермическими покрытиями

- •12,4. Обработка детал1й с гальваническими покрытиями

- •12.5. Обработка синтетических материалов

- •12.6. Перспективные способы механической обработки восстанавливаемых деталей

- •Глава 13 проектирование технологических процессов восстановления деталей

- •13.1. Выбор рационального метода восстановления деталей

- •13.2. Классификация видов технологических процессов восстановлении

- •13.3. Исходные данные и последовательность разработки технологических процессов восстановления

- •13.4. Порядок оформления технологической документации

- •Приложения приложение I

- •Приложение 2

Глава 4 восстановление деталей обработкой под ремонтный размер

4.1. Область применения способа

Обработкой под ремонтный размер восстанавливают кинематические пары типа вал — втулка, поршень — цилиндр и т. п. Под ремонтный размер обычно обрабатывают наиболее-Сложную и дорогостоящую деталь пары, а вторую заменяют новой или восстановленной также до ремонтного размера. Данный способ позволяет восстановить геометрическую форму, требуемую шероховатость и параметры точности изношенных поверхностей деталей.

Различают ремонтные размеры регламентированные и нерегламентированные. Регламентированные ремонтные размеры и допуски на них устанавливает предприятие-изготовитель. Детали с регламентированными размерами выпускает промышленность. К ним относятся поршни, поршневые кольца, поршневые пальцы, тонкостенные вкладыши подшипников шеек коленчатого вала. Применительно к этим размерам ремонтные предприятия ремонтируют под соответствующие регламентированные (заранее установленные) ремонтные размеры, сопряженные детали: цилиндры блока двигателя, отверстия в верхней головке шатуна, шейки коленчатых валов. 'В сопряженных деталях с такими размерами сохраняется класс точности и посадка, предусмотренные в рабочих чертежах.

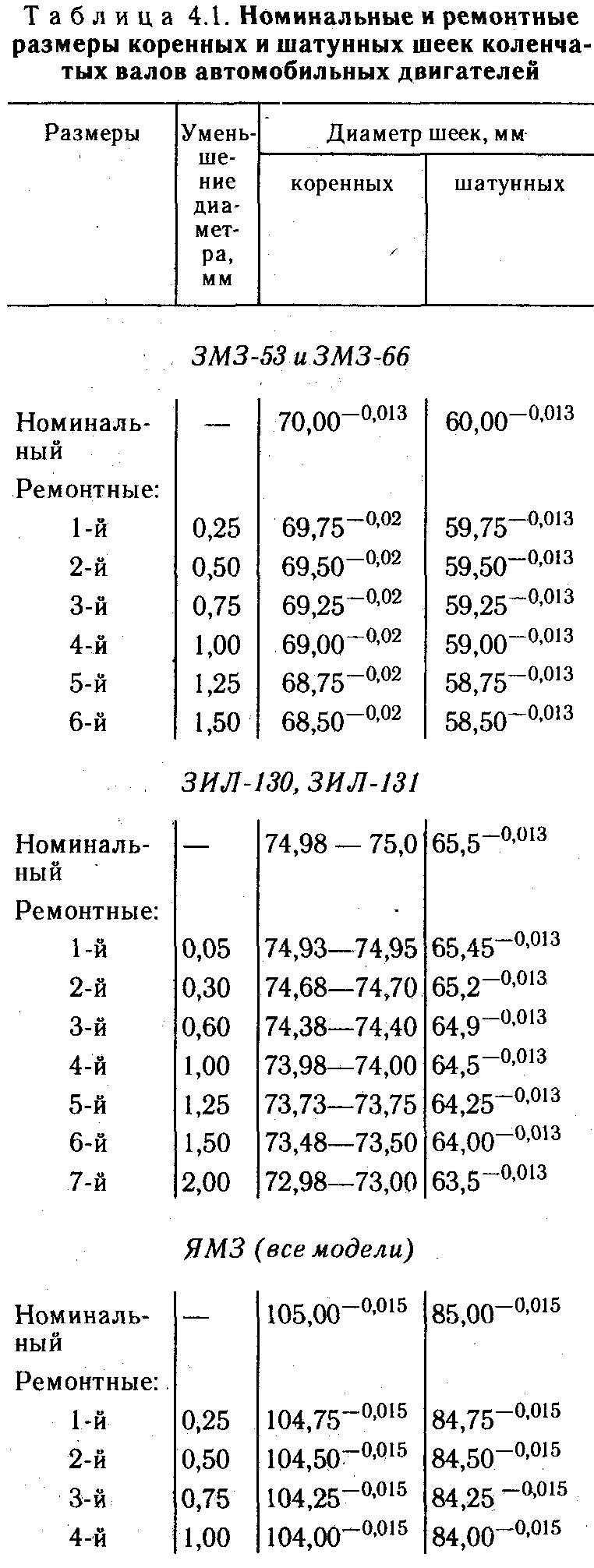

Примером регламентированных ремонтных размеров являются размеры шеек коленчатых валов автомобильных двигателей, приведенные в табл. 4.1.

Нерегламентированными называют ремонтные размеры детали, установленные с учетом припуска на пригонку детали "по месту". В этом случае ремонтируемую деталь обрабатывают лишь до получения правильной геометрической формы и требуемой шероховатости поверхности.

Примером может служить обработка рабочей фаски седла в головке цилиндров лишь до выведения следов износа, к которой затем "по месту" притирается клапан двигателя. Обработка деталей под ремонтные размеры имеет следующие преимущества: увеличивается срок службы сложных и дорогих деталей; повышается качество ремонта.

Наряду с преимуществами этот способ имеет и недостатки. К ним относятся: ограничение взаимозаменяемости отремонтированных деталей, которое усложняет ремонт машин и, особенно, снабжение запасными частями из-за увеличения номенклатуры деталей; снижение износостойкости некоторых деталей после снятия поверхностного слоя металла.

4.2. Методика определения значения и числа ремонтных размеров

Значение и число регламентированных ремонтных размеров зависят от износа деталей за межремонтный период, от припуска на механическую обработку и от запаса прочности детали или глубины термической обработки ее поверхностного слоя.

Износ устанавливают обмером детали

соответствующим инструментом. Припуск

на обработку назначают с учетом

характера обработки, типа оборудования,

размера и материала детали. Задавая

припуск на обработку, следует иметь

в виду искажения геометрической

формы детали, ее овальность и

конусность. Припуск должен способствовать

получению правильной геометрической

формы изношенной поверхности детали

после механической обработки, без

наличия следов и зноса

на ее рабочей поверхности.

зноса

на ее рабочей поверхности.

Метод определения значения и количества ремонтных размеров для вала и отверстия был впервые разработан проф. В. В. Ефремовым. Если обозначить (рис. 4.1) через dн и Dн соответственно размеры вала и отверстия по рабочему чертежу, dр1, и Dр2, — первые ремонтные размеры вала и отверстия, Итin и Иmах — минимальный и максимальный износ поверхности детали на сторону, а через г — припуск на механическую обработку на сторону, то первый ремонтный размер может быть определен по формулам:

для наружных цилиндрических поверхностей (валов)

![]() (4.1)

(4.1)

для внутренних цилиндрических поверхностей (отверстий)

![]() (4.2)

(4.2)

Припуск на механическую обработку зависит от вида обработки: при чистовой обточке и расточке он составляет 0,05 — 0,1 мм, при шлифовании 0,03 — 0,05 мм на сторону.

Определить неравномерный односторонний износ можно только одноконтактным измерительным прибором (индикатор и т. п.). В связи с тем что на производстве валы и втулки обычно измеряют двухконтактным инструментом (микрометром, индикатором-нутромером), для упрощения пользования формулами (4.1) и (4.2) в них вводят коэффициент неравномерности износа р, который равен отношению максимального одностороннего износа к износу на диаметр:

![]() (4.3)

(4.3)

При симметричном износе детали, когда Иmax=Иmin=И / 2, коэффициент неравномерности износа β=Иmax/И=0,5. При одностороннем износе, когда Иmin =0, а Иmax = И, коэффициент неравномерности износа β=Иmax/И=1.

Таким образом, значения коэффициента неравномерности износа могут изменяться в пределах от 0,5 до 1.

Для конкретных деталей значения этого коэффициента устанавливают опытным путем (табл. 4.2).

Найдя из уравнения (4.3) значения Иmax и подставив его в выражения (4.1 ) и (4.2), получим:

![]()

В этих формулах член 2(βИ+z) называется межремонтным интервалом.

Следовательно, расчетные формулы для определения ремонтных размеров можно представить окончательно в следующем виде:

для наружных цилиндрических поверхностей (валов):

для внутренних цилиндрических поверхностей (отверстий):

где n — число ремонтных размеров.

Число ремонтных размеров может быть найдено по формулам:

для валов

![]()

для отверстий

![]()

где

![]() —

минимально допустимый диаметр вала,

мм;

—

минимально допустимый диаметр вала,

мм;

![]() —

максимально допустимый диаметр отверстия,

мм.

—

максимально допустимый диаметр отверстия,

мм.

Предельные значения диаметров и определяют по условиям прочности детали, из конструктивных соображений или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.