- •Содержание

- •Введение

- •Требования к оформлению курсового проекта

- •Варианты заданий

- •Исходные данные

- •2. Математическая модель классической транспортной задачи

- •Базисный (допустимый) план, составленный способом наименьшего элемента по столбцу

- •Матрица с контуром перегрузки загруженных меток

- •3. Выбор типа грузового подвижного состава

- •4. Маршрутизация перевозок

- •Расстояния между потребителями и поставщиками

- •Рациональное закрепление потребителей за поставщиками при перевозке песка, ездок

- •Рациональное закрепление потребителей за поставщиками

- •Рациональное закрепление потребителей за поставщиками при перевозке глины, ездок

- •Сводный план ездок с грузом при перевозке песка, щебня, глины

- •План движения автомобилей из пунктов выгрузки грузов в пункты погрузки, определенный математическим методом

- •Совмещенный план ездок с грузом и движения автомобилей из пунктов выгрузки в пункты погрузки груза (возврат порожних автомобилей)

- •Совмещенный план ездок с грузом и движения автомобилей из пунктов выгрузки в пункты погрузки груза (возврат порожних автомобилей) за вычетом маятниковых маршрутов.

- •Маршруты перевозки грузов

- •5. Определение показателей работы автомобилей на одном из кольцевых маршрутов

- •Технико-эксплуатационные показатели работы подвижного состава (тэп)

- •Характеристики основных видов маршрутов для перевозки грузов

- •Обоснование использования рационального типа подвижного состава (в малой ненасыщенной системе)

- •Н ормы времени простоя автомобилей-цистерн при погрузке через верхние люки и разгрузке гравитационным и пневматическим способами

- •Н ормы времени простоя бортовых автомобилей и контейнеров при погрузке или разгрузке контейнеров кранами, погрузчиками и другими аналогичными механизмами

- •Нормы времени на 1 т-км при работе на автомобилях I группы (бортовые автомобили и автомобили-фургоны общего назначения)

- •Характеристики погрузочно-разгрузочных машин

- •Т ехнологический график работы автотранспортных средств

- •Примеры оформления схем различных маятниковых маршрутов перевозки

- •Примеры оформления схем кольцевых маршрутов перевозки

- •Тема проекта

- •Математическая модель классической транспортной задачи.

- •2.1. Решение транспортной задачи методом потенциалов (моди)

- •Литература

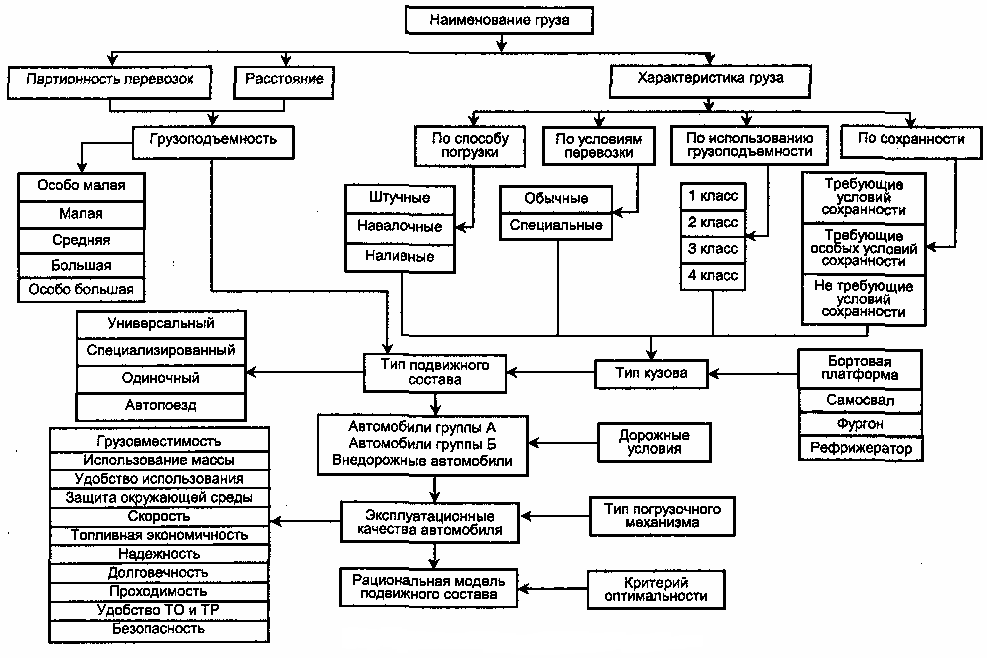

3. Выбор типа грузового подвижного состава

При выборе типа подвижного состава необходимо руководствоваться тем, чтобы подвижный состав автомобильного транспорта в наибольшей степени соответствовал:

природно-климатическим условиям;

характеру и структуре грузопотока;

объемной массе и партионности груза;

дорожным условиям;

обеспечению максимальной скорости и безопасности движения;

обеспечению минимальных затрат, связанных с перевозкой грузов.

Основным фактором, обуславливающим грузоподъемность транспортного средства, является масса перевозимого груза и размеры единовременных отправок.

Грузоподъемность является одним из основных параметров автомобиля. Рациональный тип подвижного состава, в основном, определяется по производительности и расстоянию равной производительности. Производительность подвижного состава за рабочий день определяется по формуле:

Wр.д.

=

ℓℓr

+

tп-р

.

.

т

ℓℓr

+

tп-р

.

.

т

где Тн - время пребывания в наряде, ч.

- коэффициент использования пробега.

т - техническая скорость, км/ч.

ℓℓr - средняя длина ездки, км.

q - грузоподъемность автомобиля, т.

γс - коэффициент статического использования грузоподъемности.

tп-р - время простоя подвижного состава под погрузкой - разгрузкой, ч.

При решении вопроса, применять ли специализированный подвижный состав вместо базового автомобиля, можно применять метод по расстоянию равной производительности. Если средняя длина ездки ℓ ег не превышает расстояние равной производительности, то целесообразно применять специализированный подвижной состав за исключением автопоездов. Если средняя длина ездки ℓℓr превышает расстояние равной производительности, то целесообразно применять базовый бортовой автомобиль или автомобиль – прицеп или тягач – полуприцеп. Расстояние равной производительности определяется по формуле:

(

ℓр.п.=

qо - qc

где ℓр п.– расстояние равной производительности, км.

qc – грузоподъемность самосвала или самопогрузчика, т.

qо – грузоподъемность бортового автомобиля, т.

tс – время простоя под погрузкой и разгрузкой автомобиля – самосвала или самопогрузчика, ч.

tо – время простоя под погрузкой и разгрузкой бортового автомобиля. ч.

т – техническая скорость автомобилей, км/ч.

– коэффициент использования пробега.

Рис. 3.1. Схема выбора подвижного состава

Для перевозки сыпучих материалов (песок, щебень и глина) выбирается марка автомобиля КАМАЗ-65115 грузоподъемностью q=15т с кузовом емкостью 8,5 м³.

Желательно дать техническую характеристику автомобиля-самосвала КАМАЗ-65115.

4. Маршрутизация перевозок

Маршрутизация перевозок – это составление маршрутов движения подвижного состава или его порядок следования между пунктами погрузки и разгрузки. Маршрутизацию перевозок выполняют для однородных грузов, требующих для перевозки однотипный подвижной состав.

Методы маршрутизации перевозок делятся на маршрутизацию перевозок помашинных отправок, когда автомобиль эксплуатируется с наибольшей производительностью и маршрутизацию перевозок мелких партий грузов (от 10 до 2000кг).

Наибольшее применение для формирования маршрутов перевозок находит метод «совмещенной матрицы», когда при известных ездках с грузом определяется движение подвижного состава без груза. Этот метод предполагает, что план поставок выполняется совокупностью любых маятниковых и кольцевых маршрутов независимо от их протяженности и без учета подачи и возврата автомобилей. Необходимое условие – число автомобилей, прибывающих в пункт погрузки, должно равняться числу автомобилей, выходящих из этого пункта. Рассмотрим применение этого метода на примере задачи 2.1. Строительные организации (потребители) В1, В2, В3, В4, В5, В6 получают строительные материалы с пяти карьеров А1, А2, А3, А4, А5. Количество грузов в пункте А1= 300т – песок, А2 = 500т – песок, А3 = 400т – щебень, А4 = 800т – щебень, А5 = 1000т – глина. Спрос строительных организаций (потребителей) составляет:

В1 = 200 т - песок, В2 = 350 т - песок, В3 =650 т - глина, В4 =250 т - щебень,

В4 =350 т - глина, В5 =100т - песок, В5 =800т - щебень, В6 =150 т - песок, В6 =150 т - щебень

![]() песчаный карьер

песчаный карьер

![]() песчаный

карьер

песчаный

карьер

![]() предприятие нерудных строительных

материалов (ПНСМ)

предприятие нерудных строительных

материалов (ПНСМ)

А4 – предприятие нерудных строительных материалов (ПНСМ)

![]() глиняный карьер

глиняный карьер

![]() – бетонные заводы

– бетонные заводы

В3 – кирпичный завод

В4 – строительный комбинат

Рис 4.1.Схема дорожной сети

Таблица 4.1.