- •Розрахунок козлового крана

- •1 Розрахунок механізму підйому

- •1.1 Вибір поліспаста, каната

- •1.2 Розрахунок барабана і блоків

- •1.3 Розрахунок потужності двигуна і вибір редуктора

- •1.4 Перевірка двигуна на нагрівання за еквівалентним навантаженням

- •1.5 Розрахунок гальмівного моменту та вибір гальма

- •1.6 Вибір муфт

- •2 Розрахунок механізму пересування візка

- •2.1 Вибір кінематичної схеми

- •2.2 Визначення опору пересуванню візка

- •2.3 Розрахунок та вибір каната і барабана

- •2.4 Розрахунок потужності двигуна і вибір редуктора

- •2.5 Перевірка двигуна на нагрівання за еквівалентним навантаженням

- •2.6 Розрахунок гальмівного моменту та вибір гальма

- •2.7 Розрахунок ходових коліс

- •3. Розрахунок механізму пересування крана

- •3.1 Вибір кінематичної схеми

- •3.2 Вибір ходових коліс

- •3.3 Визначення опору пересуванню крана

- •3.4 Розрахунок потужності двигуна та вибір редуктора

- •3.5 Перевірка двигуна на нагрівання за еквівалентним навантаженням

- •3.6 Розрахунок гальмівного моменту й вибір гальма

- •3.7 Розрахунок ходових коліс

- •Література

1 Розрахунок механізму підйому

1.1 Вибір поліспаста, каната

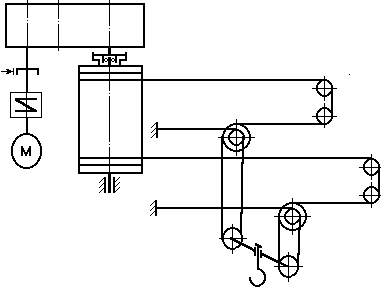

Для крана, що проектується, приймаємо механізм підйому, який складається з барабана, редуктора, електродвигуна, гальма, вала, муфт, вантажного поліспаста та гакової підвіски (рис. 2).

Рисунок 2 - Кінематична схема механізму підйому

У механізмах підйому козлових кранів звичайно застосовують здвоєні поліспасти, які забезпечують вертикальне переміщення вантажу при підніманні, однакове навантаження підшипників блоків і ходових коліс візка.

Для крана вантажопідйомністю 100 кН за табл. 1 приймаємо здвоєний поліспаст (а=2) кратністю u=2.

Таблиця 1 - Кратність поліспаста u при різних вантажопідйомностях

Характер навивки каната |

Тип поліспаста |

u при вантажопідйомності, кН |

||||

на барабан |

|

до 10 |

20...60 |

100...150 |

200...300 |

400...500 |

Через направля-ючий блок |

Здвоєний Простий |

2 1 |

2 2 |

2; 3 - |

3; 4 - |

4; 5 - |

Максимальне зусилля в канаті, що навивається на барабан,

Н,

Н,

де

![]() -

ККД поліспаста з урахуванням відхиляючих

блоків на шляху до барабана. При збіганні

каната з нерухомого блока

-

ККД поліспаста з урахуванням відхиляючих

блоків на шляху до барабана. При збіганні

каната з нерухомого блока

,

,

![]() -

ККД блока з урахуванням жорсткості

каната; для блока на підшипниках кочення

=0,97...0,98,

на підшипниках ковзання

=0,95...0,96;

-

ККД блока з урахуванням жорсткості

каната; для блока на підшипниках кочення

=0,97...0,98,

на підшипниках ковзання

=0,95...0,96;

m - кількість відхиляючих блоків. Згідно з рис. 2 m=2.

Розривне зусилля в канаті

![]() Н,

Н,

де

![]() -

коефіцієнт запасу міцності каната

(табл. 2).

-

коефіцієнт запасу міцності каната

(табл. 2).

Таблиця 2 - Коефіцієнт запасу міцності канатів

Канат

|

Тип приводу і режим роботи |

|

Вантажний та стріловий

Тягові канати |

Ручний 1М Машинний 3М 4М 5М,6М

|

4,0

5,0 5,5 6,0 4,0 |

Із

таблиць каталогів (дод. І [1], VI [2]) вибираємо

канат сталевий подвійної звивки, типу

ЛК-З, конструкції 6х25 (1+6;6+12)+1о.о. ГОСТ

7665-80, діаметром

![]() =17,5

мм при розрахунковій межі міцності

дротинок s=1568

МПа і розривним зусиллям Sр=153500 Н. (Канат

17,5-В-І-Н-1568 ГОСТ 7665-80).

=17,5

мм при розрахунковій межі міцності

дротинок s=1568

МПа і розривним зусиллям Sр=153500 Н. (Канат

17,5-В-І-Н-1568 ГОСТ 7665-80).

1.2 Розрахунок барабана і блоків

Мінімальний діаметр блока та барабана по центру навитого каната

![]() мм,

мм,

де е - мінімальне співвідношення діаметра барабана чи блока до діаметра каната (табл.3).

Таблиця 3 - Найменші допустимі значення коефіцієнта е

Тип машини

|

Тип приводу і режим роботи |

е |

Вантажопідйомні всіх типів, за винятком стрілових кранів, електроталей і лебідок |

Ручний 1М Машинний 3М 4М 5М 6М |

18

20 25 30 35 |

Діаметр блока і барабана по дну канавки

![]() мм.

мм.

Діаметр

блока гакової підвіски (по центру

навитого каната) приймаємо

![]() мм.

мм.

Діаметр

вирівнюючого блока

![]() мм. Приймаємо

мм. Приймаємо

![]() мм.

мм.

Діаметр барабана по дну канавки можна приймати на 15% меншим від розрахункового, а його значення слід привести до стандартного ряду розмірів, мм: 20; 21; 22; 24; 25; 26; 28; 30; 35; 38; 40; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 78; 80; 85; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1060; 1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000.

Остаточно

приймаємо

![]() мм.

мм.

Тоді розрахунковий діаметр барабана (по центру навитого каната)

![]() мм.

мм.

Барабан приймаємо нарізним, із нарізками з обох сторін.

Довжина каната, навитого на одну половину барабана,

![]() м.

м.

Число витків нарізки на одній половині барабана

,

,

де

![]() =(1,5...2)

-

число запасних витків.

=(1,5...2)

-

число запасних витків.

Довжина нарізки на одній половині барабана

![]() мм,

мм,

де

![]() -

крок нарізки;

-

крок нарізки;

![]() мм.

мм.

Повна довжина барабана

![]() мм,

мм,

де

![]() -

довжина ділянки з кожного боку барабана,

яка використовується для закріплення

каната,

-

довжина ділянки з кожного боку барабана,

яка використовується для закріплення

каната,

![]() мм;

мм;

![]() -

відстань між лівою і правою нарізками.

У випадку, коли відхиляючі блоки

розташовані близько від барабана,

визначають за формулою

-

відстань між лівою і правою нарізками.

У випадку, коли відхиляючі блоки

розташовані близько від барабана,

визначають за формулою

![]() мм,

мм,

приймаємо =100 мм;

b - максимальна відстань між площиною, що проходить через блок, і площиною, що проходить через крайній виток на барабані. Орієнтовно відстань b можна приймати рівною відстані між осями крайніх блоків гакової підвіски (дод. ХІ [1]). Приймаємо b=266 мм;

![]() -

мінімальна відстань між віссю барабана

й віссю блоків;

-

мінімальна відстань між віссю барабана

й віссю блоків;

![]() мм;

мм;

a - допустимий кут відхилення гілки каната, що набігає на барабан від осі канавки барабана a = 4...6 °.

Барабан

виконуємо відлитим із чавуну СЧ 15-32 з

межею міцності на стискання

![]() =700

МПа.

=700

МПа.

Товщину стінки барабана визначаємо з розрахунку на стискання

![]() мм,

мм,

де

![]() МПа;

МПа;

k - коефіцієнт запасу міцності; для гакових кранів k=4,25.

З умови технології виготовлення литих барабанів товщина стінки не повинна бути меншою від 12 мм і може бути визначена за формулами:

для

чавунних

![]() мм;

для сталевих

мм;

для сталевих

![]() мм.

мм.

Товщина стінки барабана

d=0,02D+7=0,02×400+7=15 мм.

Барабани механізмів підйому 5-ї та 6-ї груп режиму роботи, а також при транспортуванні розплавлених металів та інших небезпечних вантажів виготовляють виключно із сталі. Матеріалом для виготовлення барабанів може бути ливарна сталь марок 25Л, 35Л2 з межею міцності при розриві =500 МПа або листова сталь (при зварних барабанах) марки не нижче ніж ВСт3сп із межею міцності не менше від =380...400 МПа.