- •Степин б. Д

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

- •Глава 10

- •Глава 11

- •Глава 12

- •Глава 13

- •Глава 14

- •Глава 1

- •1.1. Стекло

- •1.2. Керамика, керметы, графит и асбест

- •1.3. Полимерные материалы

- •1.4. Металлы

- •1.5. Материалы для фильтрования

- •1.6. Резина и каучуки (пробки и шланги)

- •1.7. Смазки, замазки и уплотняющие средства

- •1.8. Вода

- •1.9. Ртуть

- •1.10. Монтажные приспособления, крепежные изделия и амортизаторы

- •Глава 2

- •2.1. Химические стаканы, колбы и реторты

- •2.2. Колокола, колпаки, склянки и пробирки

- •2.3. Промывалки, эксикаторы и сосуды Дьюара

- •2.4. Краны, зажимы, клапаны, затворы каплеуловители

- •2.5. Сифоны, переходные трубки, алоюки, шлифы, стеклянные трубки и капилляры

- •2.6. Делительные и капельные воронки, ампулы и бюксы

- •2.7. Холодильники

- •2.8. Ступки, чашки, тигли, лодочки и шпатели

- •2.9. Очистка и сушка химической посуды

- •Глава 3

- •3.1. Технохимические весы

- •3.2. Аналитические весы

- •3.3. Гидростатические весы

- •3.4. Газовые и торзионные (крутильные) весы

- •3.5. Специальные весы

- •3.6. Весовая комната

- •Глава 4

- •4.1. Мерные цилиндры, мензурки и другая мерная посуда

- •4.2. Мерные колбы и пикнометры

- •4.3. Пипетки

- •4.4. Бюретки

- •4.6. Определение плотности жидких и твердых веществ

- •Глава 5

- •5.1. Ртутные термометры

- •5.2. Газовые тензиметрические термометры

- •5.3. Паровые и жидкостные манометрические термометры

- •5.4. Термометры сопротивления

- •5.5. Термисторы

- •5.6. Термопары

- •5.7. Пирометры

- •5.8. Конусы Зегера (керамические пироскопы)

- •5.9. Регулирование температуры

- •5.10. Термостаты

- •5.11. Криостаты

- •Глава 6

- •6.4. Инфракрасные излучатели

- •6.6 Электропечи

- •6.7. Индукционные печи

- •6.8. Высокочастотные диэлектрические нагреватели

- •6.9. Газовые печи

- •6.10. Сушильные шкафы

- •6.11. Средства и приборы для охлаждения

- •6.12. Теплоизоляция

- •Глава 7

- •7.1. Измельчение

- •7.2. Высушивание и прокаливание порошков

- •7.3. Просеивание сухих порошков

- •7.4. Смешивание порошков

- •7.5. Хранение

- •7.6. Возгонка (сублимация) и десублимация

- •7.8. Определение температуры плавления

- •7.9. Измерение степени влажности

- •Глава 8

- •8.2. Перекачивание жидкости

- •8.3. Удаление влаги и растворенных газов из органических жидкостей

- •8.4. Перегонка жидкостей (дистилляция)

- •8.5. Молекулярная перегонка

- •8.6. Элементарная техника жидкостной экстракции

- •8.7. Определение температур кипения жидкостей

- •8.8. Капиллярные вискозиметры

- •8.9. Хранение жидкостей

- •Глава 9

- •9.1. Растворение.

- •9.2. Перемешивание

- •9.3. Выпаривание и концентрирование растворов

- •9.5. Промывание осадков

- •9.6. Кристаллизация веществ из растворов

- •9.7. Кристаллизация вещества из расплава

- •9.8. Выращивание монокристаллов

- •9.9. Экстракция примесей из смеси твердых фаз

- •9.10. Определение молярной массы вещества-неэлектролита

- •Глава10. Эксперименты с газами

- •10.1. Приборы для получения газов

- •10.2. Приборы для реакций газов с твердыми веществами

- •10.3. Очистка и осушка газов

- •10.4. Измерение давления газа

- •2 • 104 Па (150 торр).

- •10.5. Измерение давления пара вещества

- •10.6. Регулирование давления

- •10.7. Измерение расхода газа

- •10.8. Получение вакуума и избыточного давления

- •10.9. Ловушки для конденсации газов

- •10.10. Хранение газов

- •10.11. Измерение плотности и объема газов

- •10.12. Определение влажности газов

- •Глава 11. Электрохимические исследования и синтезы

- •11.2. Химические источники тока и электроды

- •11.3. Измерения водородного показателя

- •11.4. Электролиз

- •11.5. Электрический разряд в газах

- •11.6. Электродиализ

- •Глава 12

- •12.2. Автоклавы

- •12.3. Компрессоры

- •Глава 13

- •13.1. Микрососуды, микропипетки и пластинки

- •13.2. Градуированные микропипетки, микробюретки и микромерные колбы

- •13.3. Нагревание

- •13.4. Перемешивание и измельчение

- •13.5. Растворение, выпаривание и высушивание

- •13.6. Фильтрование

- •13.7. Перегонка и возгонка

- •13.8. Экстракция

- •13.9. Определение температур плавления и кипения

- •13.10. Определение плотности

- •Глава 14

- •14.1. Источники света

- •14.2. Жидкостные, стеклянные и интерференционные светофильтры

- •14.3. Фотохимические реакторы

Глава 7

РАБОТА С ТВЕРДЫМИ ВЕЩЕСТВАМИ

Твердые вещества перед их использованием в синтезе и анализе измельчают, высушивают, просеивают и смешивают. Если необходимо, проводят возгонку или термическое разложение, определяют температуру плавления и термического разложения, наконец, хранят. Всем этим операциям и используемой для них лабораторной технике посвящена настоящая глава.

7.1. Измельчение

При химических операциях обычно стремятся работать с веществами, обладающими наибольшей поверхностью. Скорость растворения тем выше, чем меньше частицы растворяемого вещества. Скорость гетерогенных реакций также возрастает с увеличением поверхности твердой фазы. Решающее значение имеет размер частиц в операциях по разделению веществ, основанных на диффузии растворенных веществ из раствора в твердую фазу, выделяющуюся из газообразной или жидкой фаз.

Твердые вещества измельчают механическими или химическими способами. Механическое измельчение осуществляют либо вручную, либо при помощи различных малогабаритных мельниц и дробилок. Небольшие количества веществ измельчают в стальных, фарфоровых и агатовых ступках (см. разд. 2.8). Однако, при растирании вещества возможно его окисление кислородом воздуха из-за разрушения и удаления постоянно образующейся защитной пленки на его частицах. Кроме того, с уменьшением размеров образующихся частиц возрастает их способность к адсорбции влаги и газообразных примесей из воздуха. Поэтому измельчение веществ, обладающих повышенной склонностью к окислению и адсорбции газов и аэрозолей, следует проводить в сухих камерах в инертной и обеспыленной среде.

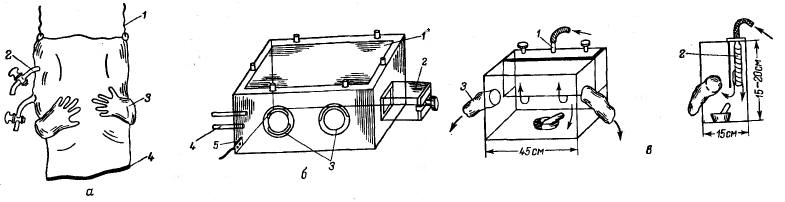

Рис. 130. Сухие камеры из прозрачного полиэтилена (а) и органического стекла (б) и камера Степина (в)

Сухая камера может быть изготовлена из прозрачного полиэтилена или органического стекла (см. разд. 1.3).

Полиэтиленовая камера (рис. 130, а) представляет собой мешок, который подвешивают на капроновых веревках 7 над измельчающим прибором или ступкой. Снизу мешок имеет входное отверстие 4, герметично закрываемое после введения в камеру-мешок нужных предметов и реактивов. Затем камеру надувают сухим инертным газом через вводы 2 и при помоши резиновых перчаток 3, вклеенных в камеру и надеваемых на руки экспериментатора, проводят необходимые операции по измельчению вещества. Камера подобного типа удобна и в других работ с ядовитыми и особо чистыми веществами.

В камеру из органического стекла (рис. 130, 6) можно вносить по ходу работы практически без нарушения газового режима небольшие предметы. Для этой цели служит форкамера 2 с внутренней и наружной герметичными дверцами. Приборы и посуду большого размера ставят в камеру перед экспериментом, сняв верхнюю крышку 1, имеющую резиновую прокладку и винтовые зажимы. Все манипуляции внутри камеры проводят при помощи резиновых перчаток, надеваемых на руки и закрепленных на окнах 3. Трубки 4 служат для ввода и вывода газов.

На рис. 130, в представлена портативная сухая камера Степина. Она состоит из небольшого ящика, изготовленного, из органического стекла. Сбоку к камере при помощи фланцев прикреплены полиэтиленовые или резиновые рукава 3 с резинками на конце. Через эти рукава в камеру вносят ступку, бюксы, банку с веществом и шпатель. Сзади камеры между ее двойными стенками вставляют щелевую кассету 2, обтянутую фильтром Петрянова (см. разд. 1.5) для удаления из поступающего в камеру газа аэрозолей. Экспериментатор открывает кран подачи сухого газа через трубку 1 и кассету 2 в камеру и засовывает свои руки через рукава в камеру для работы. Газ вытесняет воздух из камеры через неплотности в местах соединения рукавов с руками экспериментатора.

В такой камере можно быстро производить операции с небольшими количествами веществ, не требующих тщательного удаления влаги и кислорода из камеры. Камера незаменима при измельчении веществ, качество которых зависит от попадания аэрозолей из воздуха.

Механическое измельчение в атмосфере воздуха проводят преимущественно в шаровых и стержневых мельницах, дисковых истирателях, вибрационных шаровых мельницах, а для особых работ - в коллоидных мельницах.

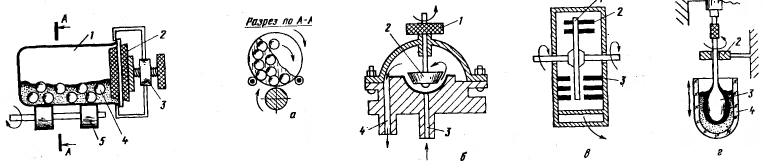

Лабораторная шаровая мельница (рис. 131, а) представляет собой цилиндрический сосуд 1 с крышкой 2, закрепляемой зажимом 3. Примерно на 50% объема сосуд заполнен фарфоровыми шарами 4, размер которых определяет тонкость измельчения. Чем крупнее куски измельчаемого вещества, тем более крупными шарами следует загружать мельницу, но тем крупнее будут частицы измельченного вещества. Опыт показывает, что лучшее измельчение достигается при применении шаров разного размера. Фарфоровый цилиндр приводится в движение двумя вращающимися резиновыми валками 5. При вращении барабана вследствие трения между его стенкой и шарами последние поддаются в направлении вращения до тех пор, пока угол подъема не превысит угол естественного откоса, после чего шары начнут падать вниз. Падая, они встречают вещество и измельчают его ударом, при этом одновременно будет происходить и стирание вещества.

Рис. 131. Мельницы: шаровая (а), коллоидные (б, в), гомогенизирующая Полера и Эльвехейма (г)

Скорость вращения барабана не может быть какой угодна При некоторой скорости наступает момент, когда центробежная сила станет настолько большой, что шары вовсе не будут падать, а будут вращаться вместе с барабаном и измельчение прекратится, Расчеты показывают, что предельное число оборотов п барабана в 1 мин равно: .

n=

42,3![]() (7.1)

(7.1)

где D - диаметр барабана, м.

Наибольшая высота падения шаров и наибольшая эффективность измельчения достигаются тогда, когда число обора мельницы принимают равным 75% от критического значения, т.е.

n= 32 (7.2)

Ускорению измельчения способствует тщательное высушивание вещества. Размер частиц измельченного в шаровой мельнице вещества колеблется от 0,5 до 0,005 мм в зависимости от рода

вещества. Вместо фарфоровых шаров с целью уменьшения загрязнения измельчаемого вещества примесями материала мельницы применяют шары из ситалла (пирокерама или девитрокерама). Ситалл - материал, получаемый объемной кристаллизацией стекла, содержащего SiO2, AI2O3 и некоторые другие оксиды. Такие сорта ситалла как пирокерам и девитрокерам обладают высокой механической прочностью, превосходящей прочность фарфора к истиранию, и термостойкостью.

Измельченное вещество отделяют от шаров на ситах (см. разд. 7.3). Более крупную фракцию снова загружают в мельницу.

Стержневые мельницы наполнены металлическими стержнями. Цилиндрический корпус мельницы и стержни готовят из азотированной хромоникелевой или хромомолибденоалюминиевой стали, устойчивой к истиранию. При температуре до 500 °С твердость азотированного слоя не изменяется. Стержневые мельницы обеспечивают большую однородность измельченного вещества со средним размером частиц не более 0,1 - 0,2 мм.

Вибрационные шаровые мельницы применяют для получения тонкого помола: 0,1 - 0,001 мм при сухом измельчении и 0,05 -0,0001 мм в случае мокрого помола. Уменьшение размеров частиц при измельчении в жидкой среде связано с эффектом Ребиндера - уменьшением прочности твердых частиц в результате адсорбции молекул жидкости на микротрещинах, выходящих на поверхность частиц. Адсорбция снижает значение поверхностной энергии, уменьшает энергозатраты на развитие трещин и препятствует их смыканию. Под влиянием адсорбции молекул жидкости прочность частиц вещества может быть снижена на 50 - 60%.

Ребиндер Петр Александрович (1898- 1972) - русский физикохимик, академик. Эффект, названный его именем, он открыл в 1928 г.

У вибромельниц корпус приводится в круговое колебательное движение. Шары мельницы в этом случае обладают не только ударно-истирающим действием, но и получают дополнительную кинетическую энергию от ударов стенок корпуса мельницы. Частота колебаний вращающегося барабана около 3000 колебаний в 1 мин, а амплитуда колебательного движения 1,0 - 1,5 мм. естественно, что число перемалывающих ударов шаров о частицы вещества несравненно выше, чем в обычных шаровых мельницах. Материал корпуса и шаров - ударопрочные легированные стали, устойчивые к истиранию, как и у стержневых мельниц.

Коллоидные мельницы позволяют получать (после предварительного измельчения вещества в одной из перечисленных выше мельниц) частицы, приближающиеся по размерам к коллоидным частицам. Существует два основных типа коллоидных мельниц: аппараты, измельчающие вещество трением (рис. 131, б), и аппараты, действующие на измельчаемый материал ударом (рис. 131, в). Измельчение в коллоидных мельницах производят чаще всего в жидкой среде.

Мельница, показанная на рис. 131, б, имеет конический ротор 2, вращающийся с большой скоростью от 30 до 150 м/с в коническом гнезде с очень малым зазором между ротором и внутренней поверхностью гнезда (около 0,05 мм). Размер зазора регулируют микрометрическим винтом 1. Суспензия, поступающая снизу через трубку 3, проходит через зазор, и содержащиеся в ней твердые частицы истираются и вместе с жидкостью удаляются из мельницы через трубку 4. Измельчение можно проводить при нагревании и охлаждении, в этом случае следует использовать мельницы, у которых гнездо снабжено рубашкой для циркуляции теплоносителя.

Коллоидная мельница ударного действия (рис. 131, в) имеет на вращающемся с большой скоростью диске 1 стержни ("била") 2. Стержни при вращении диска проходят сквозь зазоры других стержней, закрепленных в корпусе мельницы и называемых пальцами 3. Суспензия подается под ребро диска по ходу его вращения, тангенциально к билам, захватывается ими, проходит в зазор между билами и пальцами и выбрасывается с другой стороны диска. Входную скорость суспензии делают небольшой (около 0,7 м/с), чтобы увеличить разность между нею и окружной скоростью ударных бил (190 - 200 м/с). Тогда действие мельницы приближается к действию молота, ударяющего по наковальне. Размер частиц, получаемых после измельчения вещества на коллоидных мельницах рассмотренных типов, составляет 10-5 - 10-4 мм.

Для измельчения твердых веществ применяют также бытовые кофейные мельницы (кофемолки) и гомогенизаторы Поттера и Эльвехейма (рис. 131, г). Гомогенизатор состоит из вращающегося пестика 3 в толстостенной расширенной книзу пробирке 4. Пробирка и пестик должны быть отшлифованы так, чтобы между ними оставался зазор меньше 1 мм. Пестик готовят из найлона или плексигласа (см. разд. 1.3). Электродвигатель 1 дает большое число оборотов, подбираемых для конкретных пестика и пробирки экспериментально. Вещество, подлежащее измельчению, помещают в пробирку, которую обертывают плотной тканью и медленно надевают на вращающийся во фторопластовом подшипнике 2 пестик. Пробирку поднимают и опускают так, чтобы ее содержимое проталкивалось между вращающимся пестиком и стенкой пробирки.

Гомогенизатор применяют для измельчения небольших количеств биологических материалов и органических веществ.

При работе с ним следует пользоваться экраном из органического стекла для предохранения глаз от возможного выброса вещества или осколков пробирки, которая может разбиться при неосторожном ее подъеме к быстро вращающемуся пестику.

К сожалению, все виды механического измельчения имеют обший недостаток: они приводят к загрязнению диспергируемого вещества материалом мелющих тел, как бы прочны они не были. Это особенно важно при получении особо чистых веществ, специальных видов оптически прозрачной керамики и люминофоров.

Кроме того, при механическом воздействии на частицы происходит изменение их кристаллической структуры, если она не отличается высокой стабильностью в интервале развивающихся температур и давлений. Например, кальцит СаС03 самопроизвольно при растирании переходит в арагонит с накоплением дислокаций, а кварц частично становится аморфным с повышением химической активности. Изменение размеров частиц вызывает появление и других новых свойств у вещества. Так, рентгеноаморфный ярко-красный сульфид сурьмы Sb2S3 с размером частиц 5 • 10-3 мм становится оранжевым при уменьшении их диаметра в десять раз. Сине-черный оксид кадмия CdO становится желто-зеленым при измельчении до 2 • 10-4 мм. Порошок желтого оксида свинца РbО при растирании делается темно-коричневым и т. п.

Химическое измельчение вещества связано с проведением целенаправленного синтеза и последующего термического разложения или восстановления полученного вещества до дисперсного продукта реакции. В частности, для получения некоторых высокодисперсных порошкообразных металлов их обычные порошки сначала превращают в карбонилы, формиаты или оксалаты, которые затем подвергают термическому разложению. Например, особо чистый порошок железа с размером частиц около 0,001 мм получают с использованием реакций:

Fe + 5CO =(t1) [Fe(CO)5]; [Fe(CO)5] =(t2)Fe + 5CO t2 > t2.

Пар пентакарбонила железа разлагается при 400 °С в вакууме более высокая температура вызывает агрегацию частиц - тоньчайщие шарики железа соединяются в нити.

Мельчайшие частицы никеля можно получить либо таким же способом, либо обработкой сплава никеля с алюминием водным раствором КОН или NaOH:

2Аl + 6КОН + 6Н20 = 2К3[Аl(ОН)6] + ЗН2 .

В результате этой реакции никель остается в виде частиц размером до 5 • 10-6 мм. Такие размеры частиц никеля механическим измельчением металла получить невозможно.

Наиболее распространенный способ производства тонких порошков оксидов металлов - термическое разложение ацетатов карбонатов, нитратов и сульфатов металлов. Так, при термическом разложении на воздухе при 400 °С нитрата гексаакважелеза(Ш) [Fe(H20)6](N03)3 образуются самые мелкие (около 5 * 10-5 мм), а вместе с тем и наиболее однородные по размерам частицы оксида Fe203. Порошок Fe2CО3, остающийся после термического разложения карбоната FeC03, оксалата FeC204 И сульфата Fe2(S04)3 железа, является более крупным и менее однородным, проявляющим к тому же склонность к агрегации.