- •Предисловие

- •Введение

- •Глава 1. Производство металлических порошков и их свойства

- •Механические методы получения порошковых материалов

- •Дробление и размол твердых материалов

- •Измельчение ультразвуком

- •1.1.3. Диспергирование и грануляция расплавов

- •1.2. Физико-химические способы получения порошков

- •1.2.1. Химическое восстановление из оксидов и других твердых соединений металлов

- •1.2.2. Химическое восстановление различных соединений металлов из водных растворов и газообразных соединений

- •1.2.3. Диссоциация карбонилов, электролиз водных растворов или расплавленных солей, термодиффузионное насыщение

- •1.3. Свойства порошков и методы их контроля

- •1.3.1. Химические свойства

- •1.3.2. Физические свойства

- •1.3.3. Технологические свойства

- •Вопросы для самоконтроля

- •Глава 2. Подготовка, формование и спекание металлических порошков

- •2.1. Подготовка порошков к формованию

- •2.1.1. Отжиг и классификация

- •2.1.2. Приготовление смесей

- •2.2. Формование порошков

- •2.2.1. Механизм процесса формования

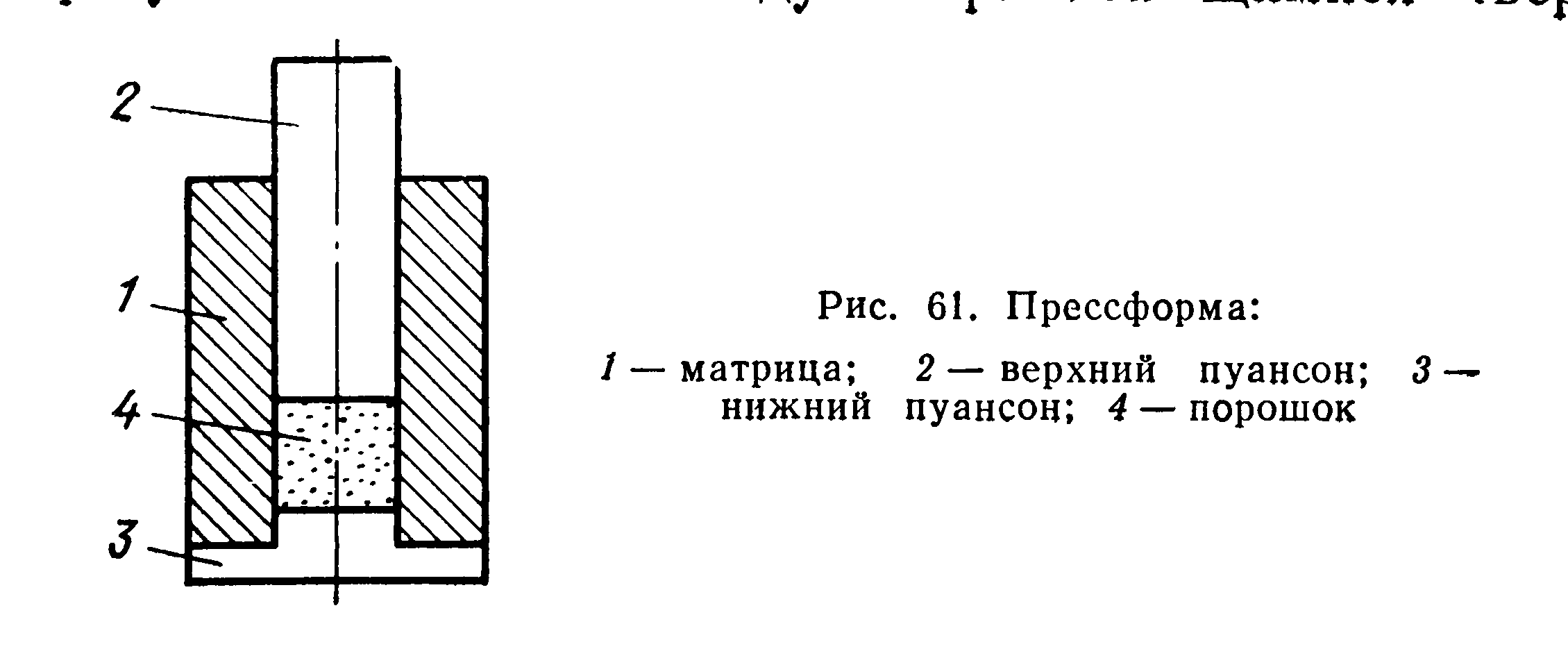

- •2.2.2. Прерывистые методы формования

- •2.2.3. Непрерывные методы формования

- •Несоответствия качества изделий при прессовании и факторы, способствующие снижению качества

- •2.3. Спекание

- •2.3.1. Содержание операции спекания

- •2.3.2. Твердофазное спекание

- •2.3.3. Спекание многокомпонентных систем

- •2.3.4. Жидкофазное спекание

- •Несоответствия качества при прессовании и факторы, способствующие снижению качества

- •Вопросы для самоконтроля

- •Глава 3. Новые технологические процессы в порошковой металлургии

- •Самораспространяющийся высокотемпературный синтез

- •3.1.1. Особенности технологии свс

- •3.1.2. Варианты реализации процесса свс

- •Источниками энергии

- •3.2. Механическое легирование

- •3.2.1. Особенности процесса механического легирования и применяемое оборудование

- •3.2.2. Механизм механического легирования

- •3.2.3. Области применения механического легирования

- •Вопросы для самоконтроля

- •Глава 4. Пористые материалы

- •4.1. Свойства и особенности изготовления пористых порошковых материалов

- •4.1.1. Свойства пористых материалов

- •4.1.2. Особенности технология изготовления пористых материалов из порошков

- •3.2. Пропитка порошковых формовок

- •3.2.1. Самопроизвольная пропитка

- •3.2.2. Пропитка под управляемым давлением

- •3.2.3. Керметы, получаемые методом пропитки

- •Вопросы для самоконтроля

- •Заключение

- •Список использованной и рекомендуемой литературы

- •Оглавление

- •Глава 1. Производство металлических порошков

- •Глава 2. Подготовка, формование и спекание

- •Глава 3. Новые технологические процессы

- •Глава 4. Пористые материалы………..……………….. 67

2.1.2. Приготовление смесей

Смешивание – это приготовление однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Это одна из важных операций при изготовлении порошковых изделий. Для развески смешиваемых компонентов используют торговые или технические весы. Приготовление шихты заданного состава проводят в специальных смесительных устройствах.

Наиболее важной задачей при смешивании является обеспечение однородности смеси, так как от этого во многом зависят конечные свойства изделий. Шихта считается однородной в том случае, если не менее 95% произвольно взятых проб имеют химический и гранулометрический составы, отвечающие заданному.

Наиболее распространенным является механическое смешивание компонентов в шаровых мельницах, идентичных применяемым при размоле, и смесителях. Оптимальная скорость вращения при смешивании в шаровой вращающейся мельнице составляет 20–40% критической. Лучшие результаты достигаются при соотношении шихты и размольных тел (шаров) по массе 1:1. Смешивание может сопровождаться одновременным измельчением компонентов.

Равномерное распределение частиц порошков в объеме смеси достигается тем легче и быстрее, чем ближе плотности смешиваемых компонентов. При большой разнице в плотностях наступает явление сегрегации, т.е. расслоение компонентов, и смешивание затрудняется (расслоение компонентов по плотностям может наступить и при длительном хранении приготовленной смеси). В этом случае полезно применить раздельную загрузку компонентов отдельными порциями: сначала более легкие с частью какого-либо более тяжелого, а затем всю оставшуюся массу компонентов. Смешивание лучше проводить в жидкой среде (спирт, бензин, глицерин).

2.2. Формование порошков

Формование тел из металлических порошков является одной из главных операций при производстве порошковых изделий. При формовании в основном определяются форма и размеры изделий.

2.2.1. Механизм процесса формования

Для формования компактного тела из порошка требуются значительные затраты энергии. Эта энергия расходуется на уплотнение заготовки путем перемещения и деформации частиц, на преодоление сил трения между частицами и стенками формующей полости.

Ф

Рис. 10. Схема

пресс-формы для формования порошков.

Чем больше контактная поверхность частиц порошка, тем сильнее между ними зацепление и сцепление. А площадь контакта, естественно, увеличивается при повышении давления на поверхность (примерно пропорционально). За счет увеличения контакта между частицами при формовании повышается прочность формуемого тела, уменьшается пористость, измельчаются скопления частиц, а иногда и сами частицы, и происходит некоторое упрочение (наклеп) частиц.

Порошковые металлы могут деформироваться как вследствие деформации отдельных частиц, так и вследствие их смещения и заполнения ими пор. Таким образом, деформация сыпучего тела, в отличие от компактного, изменяет не только его форму, но и объем. Обычно при формовании высота заготовки по отношению к высоте насыпанного порошка уменьшается в 3–4 раза и более.

При формовании может происходить одновременно упругая, хрупкая и пластическая деформация частиц. При сближении частиц может происходить увеличение площади контактных участков как без деформации частиц, так и с их деформацией; удаление частиц вызывает уменьшение контактных участков и даже может привести к разрыву контакта; скольжение частиц сопровождается смещением контактных участков; одновременно с перемещением частицы могут разрушаться вследствие хрупкой деформации. В результате хрупкой деформации могут разрушаться как скопления частиц, так и сами частицы. Это наблюдается при формовании порошков с хрупкими и твердыми составляющими, например тонкой чугунной стружки, а также твердых, но хрупких соединений металлов. Степень деформации частиц повышается с увеличением пластичности формуемого материала и прилагаемого давления.

На результаты формования оказывают влияние различные факторы: насыпная масса порошка, предварительная обработка порошков, величина и направление давления при формовании и др.

С

Рис. 11. Модель

прессования порошков: а - свободная

засыпка; б – заполнение пустот

частицами.

При засыпке порошка в пресс-форму его частицы располагаются хаотически, образуя при этом так называемые мостики или арки. Плотность засыпанного порошка в этом случае равна его насыпной массе.

Приложение внешнего

давления к такому свободно насыпанному

порошку приводит к резкому повышению

его плотности за счет заполнения пустот

и пор. По мере увеличения прилагаемого

давления мостики и арки разрушаются и

частицы проникают в мелкие поры. Н

а

дальнейших этапах формования происходит

качественное и количественное изменение

границ между частицами: от трения частиц

при перемещении друг относительно друга

сдираются окисные пленки, контакты

между частицами в этих местах из

н

Рис. 12. Последовательные

стадии прессования частиц пластичных

металлов.

Методы формования порошковых заготовок весьма разнообразны. По времени действия их можно подразделить на прерывистые и непрерывные, по принципам приложения давления – на постепенно возрастающие, мгновенно возрастающие и вибрационные, по направлению или схеме формования – на односторонние, двусторонние, всесторонние и центробежные, по применяемой температуре – на холодное формование при комнатной температуре и горячее при повышенной, по атмосфере – на формование на воздухе, в вакууме и в инертной среде.

К прерывистым методам относится большинство случаев формования, когда имеет место поштучное изготовление изделий: формование на разного рода прессах (гидравлических, механических, вибрационных), а также различные виды изостатического (всестороннего) формования – гидростатическое, горячее изостатическое, взрывное.

К непрерывным методам, при помощи которых можно получать изделия значительной длины, относятся клиновое формование, мундштучное (экструзия) и прокатка металлических порошков. Кроме того, к методам формования относится так называемое шликерное литье, которое практически осуществляется без приложения давления.