- •Предисловие

- •Введение

- •Глава 1. Производство металлических порошков и их свойства

- •Механические методы получения порошковых материалов

- •Дробление и размол твердых материалов

- •Измельчение ультразвуком

- •1.1.3. Диспергирование и грануляция расплавов

- •1.2. Физико-химические способы получения порошков

- •1.2.1. Химическое восстановление из оксидов и других твердых соединений металлов

- •1.2.2. Химическое восстановление различных соединений металлов из водных растворов и газообразных соединений

- •1.2.3. Диссоциация карбонилов, электролиз водных растворов или расплавленных солей, термодиффузионное насыщение

- •1.3. Свойства порошков и методы их контроля

- •1.3.1. Химические свойства

- •1.3.2. Физические свойства

- •1.3.3. Технологические свойства

- •Вопросы для самоконтроля

- •Глава 2. Подготовка, формование и спекание металлических порошков

- •2.1. Подготовка порошков к формованию

- •2.1.1. Отжиг и классификация

- •2.1.2. Приготовление смесей

- •2.2. Формование порошков

- •2.2.1. Механизм процесса формования

- •2.2.2. Прерывистые методы формования

- •2.2.3. Непрерывные методы формования

- •Несоответствия качества изделий при прессовании и факторы, способствующие снижению качества

- •2.3. Спекание

- •2.3.1. Содержание операции спекания

- •2.3.2. Твердофазное спекание

- •2.3.3. Спекание многокомпонентных систем

- •2.3.4. Жидкофазное спекание

- •Несоответствия качества при прессовании и факторы, способствующие снижению качества

- •Вопросы для самоконтроля

- •Глава 3. Новые технологические процессы в порошковой металлургии

- •Самораспространяющийся высокотемпературный синтез

- •3.1.1. Особенности технологии свс

- •3.1.2. Варианты реализации процесса свс

- •Источниками энергии

- •3.2. Механическое легирование

- •3.2.1. Особенности процесса механического легирования и применяемое оборудование

- •3.2.2. Механизм механического легирования

- •3.2.3. Области применения механического легирования

- •Вопросы для самоконтроля

- •Глава 4. Пористые материалы

- •4.1. Свойства и особенности изготовления пористых порошковых материалов

- •4.1.1. Свойства пористых материалов

- •4.1.2. Особенности технология изготовления пористых материалов из порошков

- •3.2. Пропитка порошковых формовок

- •3.2.1. Самопроизвольная пропитка

- •3.2.2. Пропитка под управляемым давлением

- •3.2.3. Керметы, получаемые методом пропитки

- •Вопросы для самоконтроля

- •Заключение

- •Список использованной и рекомендуемой литературы

- •Оглавление

- •Глава 1. Производство металлических порошков

- •Глава 2. Подготовка, формование и спекание

- •Глава 3. Новые технологические процессы

- •Глава 4. Пористые материалы………..……………….. 67

2.2.3. Непрерывные методы формования

Непрерывные методы формования позволяют получить “протяженные” изделия (прутки, листы) методами порошковой металлургии. К непрерывным процессам формования относится формование в открытой пресс форме – клиновое или формование скошенным пуансоном; выдавливание или экструзия; а также формование в валках – прокатка. Все эти методы формования характеризуются постоянным или постепенно возрастающим давлением.

Клиновое формование.

Процесс формования, названный клиновым, позволяет получить толстые листы и прямоугольные стержни большого сечения из порошковых материалов при использовании оборудования сравнительно небольшой мощности.

Метод производства непрерывной полосы состоит в периодическом формовании и продвижении в направлении, перпендикулярном прилагаемому давлению, порошка в матрице, имеющей вид длинного желоба. В процессе формования скошенный пуансон (поэтому метод иногда называют формованием скошенным пуансоном) уплотняет только часть порошка таким образом, что получается плавный переход плотности от сформированного до свободно насыпанного порошка. После этого пуансон поднимается, а матрица передвигается ему навстречу, перемещая засыпаемый из бункера порошок. Пуансон уплотняет новый участок формуемого изделия и т. д.

Процесс клинового формования – циклический. В зависимости от профиля матрицы, движения пуансона и давления можно получать необходимую степень обжатия. При формовании скошенным пуансоном требуется значительно меньшее усилие пресса, чем при наиболее распространенном способе формования в закрытых пресс-формах. Так, на формование медной пластины размером 6х50х700 мм в закрытой пресс-форме потребовалось бы усилие в 50–60 раз большее, чем при формовании скошенным пуансоном.

Процесс клинового формования происходит медленнее, чем обычное формование, однако для формования длинных пластин и прутков является рациональным и перспективным способом.

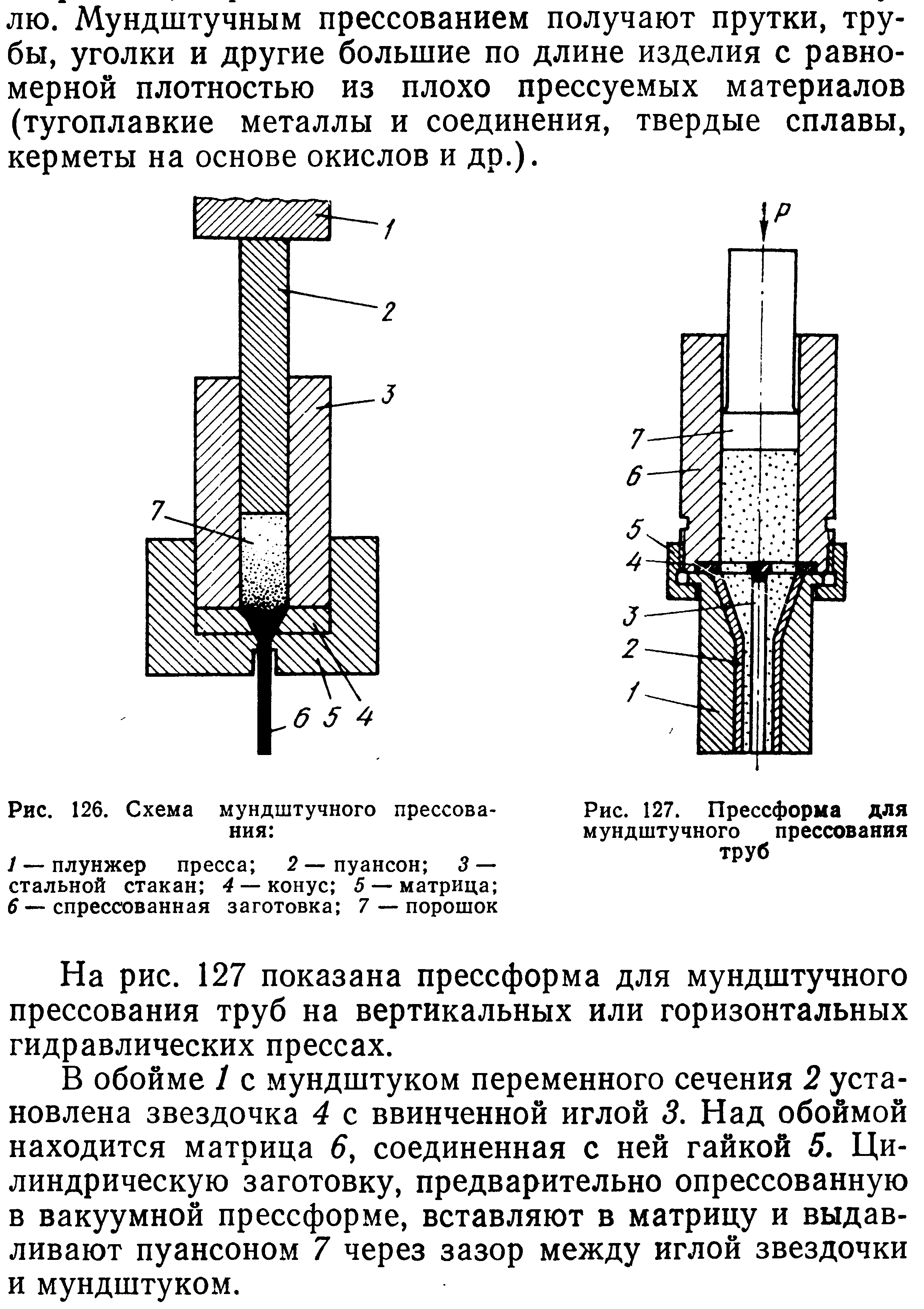

К

Рис. 12. Схема

мундштучного прессования: 1 – плунжер;

2 - пуансон; 3 – стакан; 4 – конус; 5 –

матрица; 6 – спрессованная заготовка;

7 – порошок. непрерывным методам прессования

порошковых заготовок относят также

мундштучное прессование, которым

получают прутки, уголки и другие большие

по длине изделия с равномерной плотностью

из плохо прессуемых материалов

(тугоплавкие металлы и соединения,

твердые сплавы, керметы на основе окислов

и др.). Принципиальная схема мундштучного

прессования представлена на рис. 12.

Очевидно, что к основным преимуществам

мунд-штучного, клинового и других методов

непрерывного прессования является

высокая производительность и стабильность

процесса. Основным же недостатком

является сложность изготовления фасонных

порошковых изделий.

непрерывным методам прессования

порошковых заготовок относят также

мундштучное прессование, которым

получают прутки, уголки и другие большие

по длине изделия с равномерной плотностью

из плохо прессуемых материалов

(тугоплавкие металлы и соединения,

твердые сплавы, керметы на основе окислов

и др.). Принципиальная схема мундштучного

прессования представлена на рис. 12.

Очевидно, что к основным преимуществам

мунд-штучного, клинового и других методов

непрерывного прессования является

высокая производительность и стабильность

процесса. Основным же недостатком

является сложность изготовления фасонных

порошковых изделий.

Несоответствия качества изделий при прессовании и факторы, способствующие снижению качества

Наиболее часто встречающийся и наиболее опасный вид брака – поперечные или диагональные трещины.

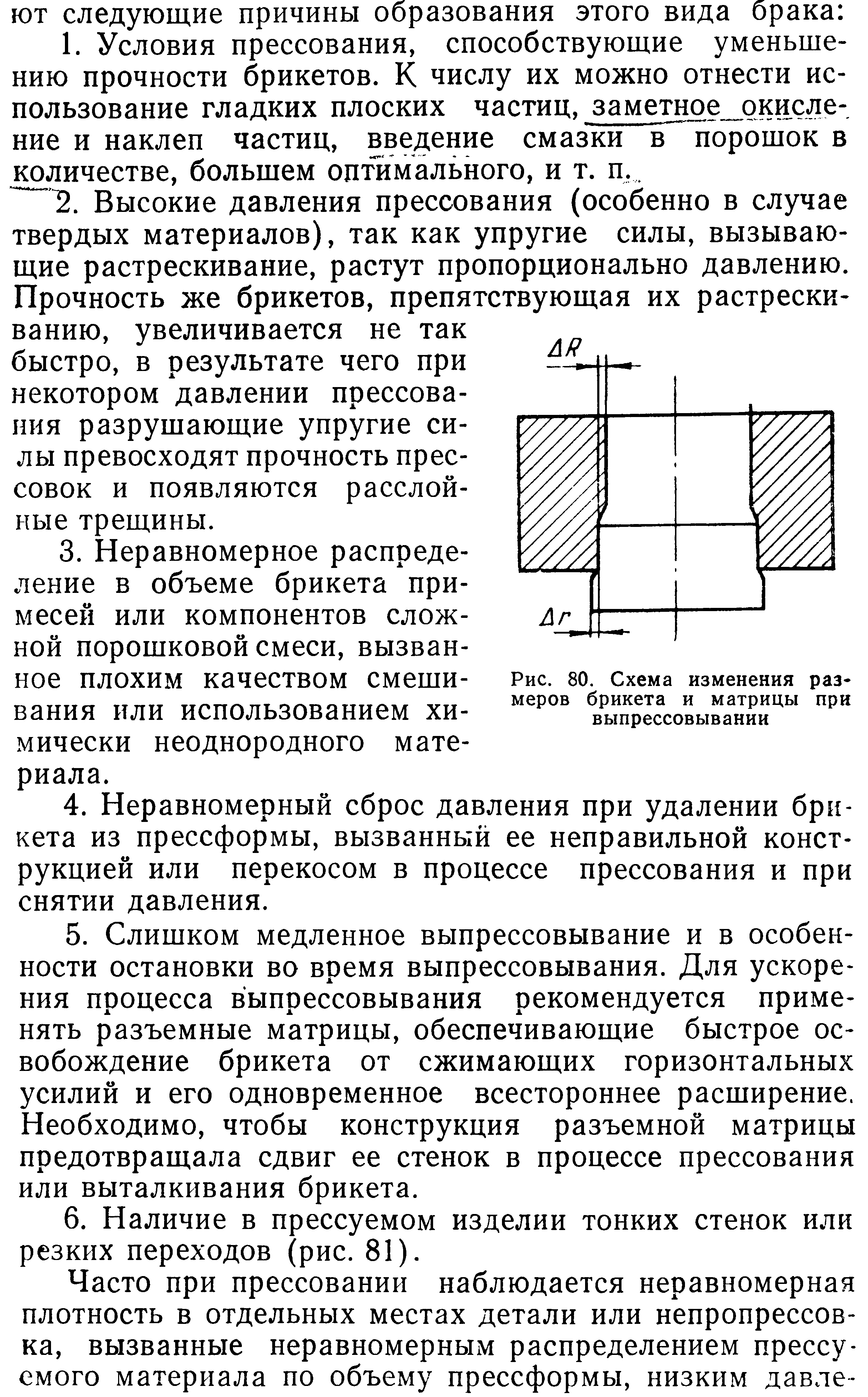

П

Рис. 13. Схема

изменения размеров брикета и матрицы

при выпрессовывании.

Возникновение трещин происходит по границам действия деформаций, вызванных указанными процессами. Наибольшее значение имют следующие причины образования этого вида брака:

Условия прессования, способствующие уменьшению прочности брикетов. К числу их можно отнести использованиегладких плоских частиц, заметное окисление и наклеп частиц, введение смазки в порошок в количестве, больше оптимального и т.п.

Высокие давления прессования (особенно в случае твердых материалов), так как упругие силы, вызывающие растрескивание, растут пропорционально давлению. Прочность же брикетов, препятствующая их растрескиванию, увеличивается не так быстро, в результате чего при некотором давлении прессования разрушающие упругие силы превосходят прочность прессовок и появляются расслойные трещины.

Неравномерное распределение в объеме брикета примесей или компонентов сложной порошковой смеси, вызванное плохим качеством смешивания или использованием химически неоднородного материала.

Неравномерный сброс давления при удалении брикета из прессформы, вызванный ее неправильной конструкцией или перекосом в процессе прессования и при снятии давления.

Слишком медленное выпрессовывание и в особенности остановки во время выпрессовывания. Для ускорения процесса выпрессовывания рекомендуется применять разъемные матрицы, обеспечивающие быстрое высвобождение брикета от сжимающих горизонтальных усилий и его одновременное всестороннее расширение. Необходимо, чтобы конструкция разъемной матрицы предотвращала сдвиг ее стенок в процессе прессования или выталкивания брикета.

Наличие в прессуемом изделии тонких стенок или резких переходов.

Часто при прессовании наблюдается неравномерная плотность в различных частях детали или непропрессовка, вызванные неравномерным распределением прессуемого материала по объему прессформы, низким давлением прессования или неправильной величиной навески порошка.

Кроме того, возможен также брак по размерам, связанный с неправильной конструкцией или размерами прессформы, неточностью дозирования порошка или нарушением режима прессования (завышение или занижение давления прессования).

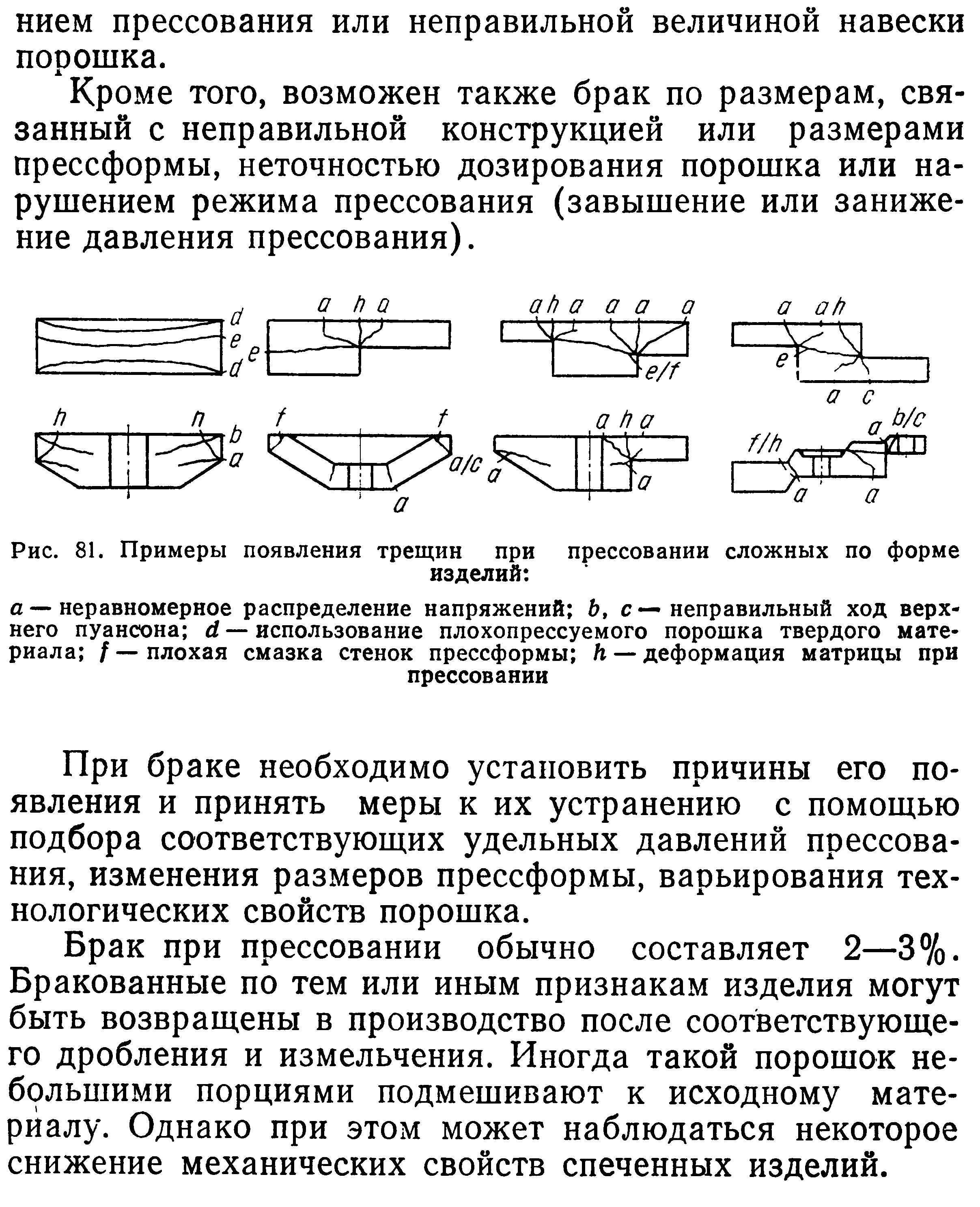

С ложность

конфигурации изделий всегда является

фактором, способствующим появлению в

прессовках трещин (рис. 14). [5]

ложность

конфигурации изделий всегда является

фактором, способствующим появлению в

прессовках трещин (рис. 14). [5]

Рис. 14. Примеры

появления трещин при прессовании

сложных по форме изделий: а – неравномерное

распределение напряжений; b,

с – неправильный ход верхнего пуансона;

d

– использование плохопрессуемого

порошка твердого материала; f

– плохая смазка стенок прессформы; h

– деформация матрицы при прессовании.

При браке необходимо установить причины его возникновения и принять меры к их устранению с помощью подбора соответствующих удельных давлений прессовании, изменения размеров прессформы, варьирования технологических свойств порошка.

Брак при прессовании обычно достигает 2-3%. Бракованные по тем или иным признакам изделии могут быть возвращены в производства после соответствующего дробления и измельчения. Иногда такой порошок небольшими порциями подмешивают к исходному материалу. Однако при этом может наблюдаться некоторое снижение механических свойств спеченных изделий.