- •1.2. Сварочная дуга – преобразователь электрической энергии в тепловую

- •1.3. Магнитное поле дуги

- •1.4. Вольт-амперные характеристики сварочной дуги

- •1.5. Условия устойчивого горения дуги

- •1.6. Сварочная дуга переменного тока

- •1.7. Требования, предъявляемые к источникам питания

- •2. Режим работы источников питания

- •2.1. Характеристика нагрева источников питания

- •2.2. Номинальные значения сварочного тока, напряжения, мощности и режима работ

- •2.3. Структура обозначения источников питания

- •3. Источники питания дуги переменного тока

- •3.1. Принцип формирования внешних характеристик сварочных трансформаторов

- •3.2. Однофазный трансформаторы с подвижными обмотками типа тд

- •3.3. Однофазные трансформаторы с неподвижными магнитными шунтами типа тдф

- •3.4. Об однофазных сварочных трансформаторах с нормальным магнитным рассеянием

- •3.5. Об однофазных сварочных трансформаторах с подвижными магнитными шунтами

- •3.6. Источники питания трехфазной дуги

- •3.7. Трансформаторы для электрошлаковой сварки

- •4. Однопостовые сварочные выпрямители

- •4.1. Общие сведения о сварочных выпрямителях

- •4.2. Условия работы полупроводниковых сварочных вентилей. Схемы включения

- •4.3. Схемы выпрямления трехфазного тока

- •4.4. Однопостовые выпрямители серии вд с характеристиками падающего вида

- •4.5. Однопостовые выпрямители серим вдг с жесткими характеристиками

- •4.6. Универсальные выпрямители серии вду

- •5. Однопостовые генераторы и преобразователи

- •5.1. Особенности работы, формирование внешних характеристик, классификация генераторов

- •5.2. Коллекторные генераторы с внешними характеристиками падающей формы

- •5.3. Коллекторные генераторы с жесткими внешними характеристиками

- •5.4. Коллекторные генераторы с универсальными характеристиками

- •5.5. Вентильные сварочные генератора

- •Список литературы

СОДЕРЖАНИЕ

1.СВОЙСТВА СВАРОЧНОЙ ДУГИ. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ИСТОЧНИКАМ ПИТАНИЯ....................................……………………………………..

1.1. Функция источника питания как звена энергетической системы источник питания – сварочная дуга – сварной шов ..........................................…………

1.2. Сварочная дуга – преобразователь электрической энергии в тепловую ......

1.3. Магнитное поле дуги ............................………………………………………...

1.4. Вольт-амперные характеристики сварочной дуги.......………………………..

I.5. Условия устойчивого горения дуги................………………………………….

1.6. Сварочная дуга переменного тока .................………………………………….

1.7. Требования, предъявляемые к источникам питания..………………………..

2.РЕЖИМ РАБОТЫ ИСТОЧНИКОВ ПИТАНИЯ.....................…………………………

2.1. Характеристика нагрева источников питания.......…………………………...

2.2. Номинальные значения сварочного тока, напряжения, мощности и режима работы…………

2.3. Структура обозначения источников питания .......…………………………..

3.ИСТОЧНИКИ ПИТАНИЯ ДУГИ ПЕРЕМЕННОГО ТОКА..............………………...

3.1. Принцип формирования внешних характеристик сварочных трансформаторов.......……..

3.2. Однофазные трансформаторы с подвижными обмотками типа ТД........................

3.3. Однофазные трансформаторы с неподвижными магнитными шунтами типа ТД5……….

3.4. Об однофазных сварочных трансформаторах с нормальным магнитным рассеянием.………

3.5. Об однофазных сварочных трансформаторах с подвижными магнитными шунтами.……….

3.6. Источники питания трехфазной дуги ..............……………………………………

3.7. Трансформаторы для электрошлаковой сварки.......……………………………..

4.ОДНОПОСТОВНЕ СВАРОЧНЫЕ ВЫПРЯМИТЕЛИ..................………………….

4.1. Общие сведения о сварочных выпрямителях.........………………………...

4.2. Условия работы полупроводниковых сварочных вентилей. Схемы включения..………….

4.3. Схемы выпрямления трехфазного тока..............…………………………...

4.4. Однопостовые выпрямители серии ВД с характеристиками падающего вида.……………….

4.5. Однопостовые выпрямители серии ВДГ с жесткими характеристиками..........…………….

4.6. Универсальные выпрямители серии ВДУ.............………………………...

5.ОДНОПОСТОВЫЕ ГЕНЕРАТОРЫ И ПРЕОБРАЗОВАТЕЛИ.............………….

5.1. Особенности работы, формирование внешних характеристик, классификация генераторов.…

5.2. Коллекторные генераторы с внешними характеристиками падающей формы.……………

5.3. Коллекторные генераторы с жесткими внешними характеристиками..................…………

5.4. Коллекторные генераторы с универсальными характеристиками...........................……….

5.5. Вентильные сварочные генераторы..................…………………………….

ЛИТЕРАТУРА...............................................………………………………………………

1. СВОЙСТВА СВАРОЧНОЙ ДУГИ. ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К ИСТОЧНИКАМ ПИТАНИЯ

1.1. Функция источника питания как звено энергетической системы

источник питания – сварочная дуга – сварной шов

Одним из видов получения неразъемных соединений металлических конструкций является дуговая сварка, при которой для плавления металлов и сплавов используется энергия мощного электрического разряда. Электрический разряд (электрическая дуга, дуговой разряд и т.п.) возбуждается и поддерживается в пространстве между электродом и изделием. Энергию для возбуждения разряда и его поддержания на время сварки поставляют источники питания.

Свойства и размеры сварных швов различных конструкций определяются параметрами дугового разряда, свойствами свариваемых сплавов и среды, окружающей электрическую дугу и сварочную ванну. Безусловно, определенное влияние на свойства швов оказывают пространственное положение сварочной ванны, особенности конструкции в целом, её размеры, а также системы автоматического регулирования параметров электрической дуги и её направления по стыку. Но вместе с тем основное влияние определяется тепловым потоком сварочной дуги, законом его распределения в сварочной ванне в единицу времени, что определяется физическими условиями существования дугового разряда. С другой стороны, сварочная электрическая дуга является нагрузкой для источника питания. Источник питания задает параметры дуги. Таким образом, все звенья энергетической системы источник питания – сварочная дуга, сварной шов взаимосвязаны, но источник питания играет в ней ведущую роль, в конечном счете определяя свойства сварных швов.

В процессе сварки в рассматриваемой энергетической системе могут возникать возмущения, вызывающие изменение напряжения и тока сварочной дуги. Это отрицательно отражается на составе легирующих элементов металла шва и приводит к отклонению ширины и глубины проплавления по отношению к заданным. Причинами возмущений чаще всего являются колебания напряжения сети, изменения длины дуги, скорости подачи проволоки и др.

Возмущения вызывают в цепи источник штамм – сварочная дуга переходные процессы. Они приводят к нарушению установившегося протекания процесса сварки, сопровождавшемуся отклонением энергетических параметров от заданных. В свою очередь, это приводит к изменению свойств и геометрии сварного шва. Характер переходных процессов определяется свойствами источника питания.

Если источник питания удовлетворяет требованиям данного технологические процесса (с учетом свойств свариваемых металлов и конструкций, требований, предъявляемых к сварным «вам, степени автоматизации и т.д.) и своевременно реагирует на возмущения, подавляя иди сводя к минимуму переходные процессы в дуговом разряде, то говорят, что такой источник питания технологичен или обладает технологическими свойствами. Современные источники питания, выпускаемые отечественной промышленностью, обладают высокой технологичностью. Как правило, они имеют устройства стабилизации параметров, системы автоматического регулирования по напряженно, по току и т.п.

1.1.1. Классификация источников питания. Источники питания сварочной электрической дуги можно классифицировать по многочисленным признакам. Отметим наиболее важные из них: по роду тока, принципу формирования внешних характеристик, назначению и количеству сварочных постов.

По роду тока современные источники питания можно разделить на три группы. К первой группе относят источники питания переменного тока: трансформаторы и генераторы повышенной (400... 600 Гц) частоты. Вторая группа – источники постоянного тока: генераторы и сварочные выпрямители. В последние годы разработаны источники питания, которые могут обеспечивать сварочный поет постоянным током различной полярности, переменным иди импульсным. По этому признаку они являются универсальными и относятся к третьей группе.

Формирование внешней характеристики источников питания может осуществляться двумя способами: путем воздействия на электрическую или магнитную цепь. В первом случае в электрическую цепь последовательно с дугой включается балластный реостат или дроссель. В универсальных выпрямителях характеристика формируется воздействием на управляющие электроды тиристорных вентилей. Во втором случае проводят мероприятия, обеспечивающие снижение величины магнитного потока при увеличении сварочного тока.

По назначению источники питания можно разделить на источники общего и специального назначения.

По количеству сварочных постов источники питания могут быть одно-, двух-, ...многопостовые.

1.2. Сварочная дуга – преобразователь электрической энергии в тепловую

1.2.1. Общие сведения. Сварочной дугой называют мощный электрический устойчивый разряд в ионизированной смеси газов и паров металлов, покрытий, флюсов при атмосферном давлении. Дуговой сварочный разряд характеризуется низким напряжением на электродах, большой си той тока и высокой температурой. Электрическая энергия превращается в тепловую в несильном объеме, что дает возможность обеспечить высокую концентрацию тепла, вводимого в свариваемые металлы. Сварочная дуга кик источник нагрева обладает осевой симметрией в отношении концентрации мощности. Распределение мощности в ней с достаточно высокой точностью описывается законом нормального распределения:

q(r) = qm exp(-Kr2), (1.1)

где qm – концентрация мощности на оси дугового разряда (r=0), r – расстояние от оси потока, К – коэффициент сосредоточенности.

Из применяемых а настоящее время источников нагрева сварочная дуга по концентрации вводимого тепла 4˙108...109 Вт/м2 уступает лишь электронному лучу (1011...1012 Вт/м2) и лучу лазера (1012...1014 Вт/м2).

Коэффициент полезного действия дугового нагрева может достигать 80 % (85 % и 5 % – соответствующие показатели электроннолучевой и лазерной сварки).

Температура дуги достигает 6000...8000 С. При сварке вольфрамовым электродом она повышается до 10000...15000 С, а при обработке металла струей плазмы – до 25000 °С.

Из источников сварочного нагрева дуга продолжает занимать ключевые позиции в сварочном производстве ввиду высокой концентрации энергии, простоты ее возбуждения, поддержания и регулирования, направления по стыку и т.д.

1.2.2. Классификация дуг. Свойства сварочной дуги существенно зависят от рода тока, схемы включения и материала электрода, среды, в которой горит дуге.

По роду тока различают дуги постоянного и переменного тока. Дуги постоянного тока отличаются высокой устойчивостью прения. Они могут быть прямой и обратной полярности. Дуги переменного тока гаснут год переходе тока через ноль и возбуждаются вновь в начале каждого полупериода. Для повышения устойчивости их горения проводят ряд мероприятий. Трехфазные дуги переменного тока, горящие между двумя электродами и изделием, отличаются исключительно высокой устойчивостью и нес, т более мощный тепловой поток.

Известны также комбинированные схемы питания нескольких дуг постоянным и переменным током одновременно. В качестве примера можно указать схему, в которой дуга постоянного тока горит между двумя электродами, а между каждым из них и изделием горят дуги переменного тока. Такие схемы применяются редко.

В зависимости от схемы включения электрода и изделия различают дуги прямого и косвенного действия. В дугах прямого действия изделие включается в электрическую цель и является одним из электродов сварочной дуги. Здесь энергия дуги выделяется непосредственно на, изделии, поэтому такая схема включения является эффективной. Дуга косвенного действия горит между двумя электродами, тепло к изделию передается только за счет теплообмена. Такой нагрев малоэффективен, поэтому дуги косвенного действия для сварки применяют редко, но используют в тех случаях, когда требуется ограниченная теплопередача от дуги к изделию (при наплавке, напылении).

По виду материала электродов дуги классифицируют: с плавящимся металлическим электродом и неплавящимися вольфрамовыми или угольными электродами. Группа дуг с плавящимися электродами получила наибольшее распространение, поскольку оба электрода поставляют металл в общую сварочную ванну. В тех случаях, когда надо сохранить металл шва близким по составу к основному металлу, т.е. исключить влияние присадки, выбирают неплавящиеся электрода.

По характеру среды, в которой существует разряд, дуги могут быть: а) открытые, горящие в смеси воздуха и паров металла изделия и электрода (сварка тонкообмазанными электродами); б) открытые, горящие в смеси воздуха, паров свариваемого металла, металла электрода и электродных покрытий (сварка толстообмазанными электродами); в) закрытые, горящие в смеси паров свариваемого металла, металла электрода и флюса (сварка под слоем флюса); г) закрытые, горящие в смеси газов (водорода, углерода. углекислого газа и др.),выделяющихся при дуговом нагреве воды (сварка под водой); д) защищенные от воздействия окружающей атмосферы различными газами, специально подаваемыми в зону сварки (сварка в среде защитных газов).

Дуга считается свободной, если ее развитие в пространстве не ограничено в пределах, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называетется сжатой. Дуги сжимают в каналах, обдувая их струями газа иди жидкостей, с целью получения новых свойств и достижения более эффективного воздействия на металлы.

1.2.3. Строение дуги. Исследование электрической дуги представляет собой определенные трудности. В пространстве между катодом К и анодом (изделие И ) протекают весьма мощные физико-химические и электромагнитные процессы. Их исследованием занимались многие отечественные и зарубежные ученые: В.Ф.Миткевич, Дж.Томсон, Ленгмюр, К.К.Хренов, В.В.Фролов, В.П.Никитин, А.Д.Капцов, Г.И.Лесков, Г.И.Погодин-Алексеев, В.М.Ямлольский и др. Вместе с тем общепринятой теории сварочной дуги до сих пор нет.

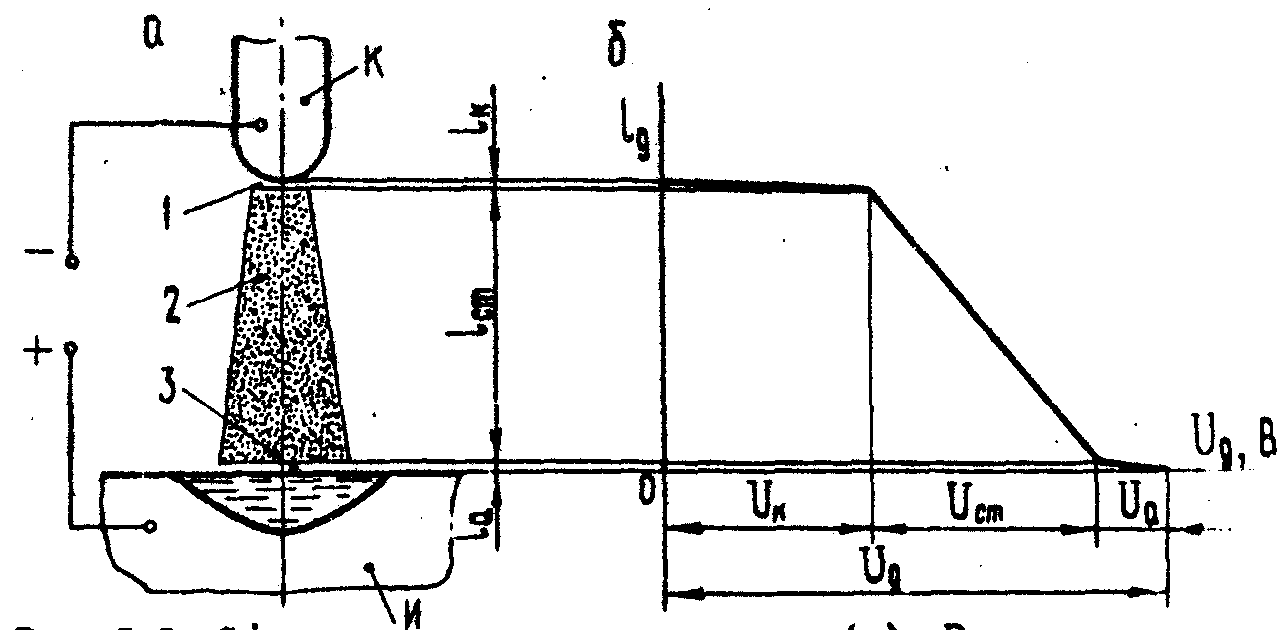

Рис. 1.1. Строение дуги постоянного тока (а). Распределение потенциалов по длине дугового промежутка (б)

На рис. 1.1, а показана модель сварочной дуги постоянного тока прямой полярности. Дуговой промежуток (межэлектродное пространство, длина дуги) между электродами К и И состоит из трех зон: 1 – прикатодной области длиной Lk= 107 м; 2 – столба дуги длиной дуги Lcm2 равной нескольким мм; 3 – прианодной области длиной Lg= 105 м. Приэлектродные области Lк и Lg выявлены экспериментально. Учитывая их небольшие размеры, считают, что длина дуги Lg 1] определяется длиной столба дуги.

1.2.4. Возбуждение дуги. Возбуждение (зажигание) дуги осуществляется несколькими способами: кратковременным касанием электродов (при приложенном к ним напряжении источника питания) с последующим быстрым их разведением; наложением на электроды дополнительных импульсов высокого напряжения и высокой частоты от посторонних источников; включением дополнительной (дежурной) дуги; через промежуточные вставки.

Первый способ возбуждения, отличающийся простотой и не требующий дополнительного оборудования, нашел самое широкое применение в сварочном производстве. Соприкосновение электродов как реальных твердых тел происходит, как известно, по микровыступам. Проходящий ток мгновенно расплавляет металл микровысупов и вызывает их бурное испарение, создавая таким образом уловим для возникновения термоэлектронной эмиссии. После нарушении металлического контакта между электродами и их разведения, электроды можно рассматривать как удаляющиеся друг от друга обкладки заряженного конденсатора, т.е. можно говорить о существовании электрического поля, под действием которого электроны, эмиттированные катодом, устремляются к аноду. В начальный момент возбуждения имеет место ионизация соударением, причем наблюдается лавинообразное нарастание ионизированных атомов вплоть до установившегося значения. По мере развития дугового разряда термическая ионизация играет преобладающую роль. Степень ионизации смеси газов и паров определяется известным упрощенным уравнением Сага:

![]() (1.2)

(1.2)

где Р – давление смеси, Т – температура нагрева, Ui – потенциал ионизации i-й составляющей снеси, К – постоянная Больцмана, К1 – коэффициент пропорциональности.

В реальных условиях сварочная дуга горит в смеси газов и паров металлов. Поэтому для оценки ионизации смеси В.В.Фролов ввел понятие эффективного потенциала ионизации Uэф. Установлено, что наибольшее влияние на Uэф смеси оказывает та её составляющая, которая имеет самый низкий потенциал ионизации.

К.К.Хренов получил приближенное выражение для определения температуры дуги

Т = 800 Uэф (1.3)

Л.А.Сена, рассматривая задачу о напряженности Е поля, находящегося под напряжением U конденсатора, эквивалентного условиям дугового промежутка (т.е. пластины конденсатора площадью F аналогично электродам удаляются друг от друга с ускорением g), пришел к выводу, что

Emax = 3 105 U R2/3 g1/3 F2/3 (1-4)

где R = 1 Ом, остальные величины, реальные для дуги) может быть порядка 1014 В/м. Эта величина более чем достаточна для организации мощной автоэлектронной эмиссии с любого катода.

Поэтому большинство исследователей считают, что образование низкотемпературной плазмы дугового промежутка является следствием термической и автоэлектронной эмиссии. По мнению Г.Н.Лескова в дуге имеет место индуцированная эмиссия. По-видимому, нельзя исключать из этого круга и фотоэмиссию.

Возбуждение дуги по второму способу требует дополнительных устройств – осцилляторов. Генерируемое ими напряжение, прикладываемое к электродам (при Lg = const), примерно на два порядка выше Ug. C учетом этого Еmax (выражение (1.4)) достигает величины 1016 В/м. Под действием такого поля возникает автоэмиссия c катода. В дальнейшем возбуждение дуги реализуется так же, как и в первом случае.

Третий и четвертый способы возбуждения дуги практического применения в сварочном производстве не нашли.

Теоретические и экспериментальные исследования показали, что уже через 10-5…10-4 от начала зажигания дуговой разряд становится устойчивым. Здесь очень важное значение имеет фактор постоянства энергетических параметров дуги – напряжения и тока, так как они, как говорилось выше, определяют свойства сварных швов.

1.2.5. Физические процессы, протекающие в сварочной дуге. Дуговой промежуток заполнен парами металлов, покрытий, флюсов и газами. В основном они находятся в нейтральном состоянии, частично (4...6 %) – в ионизированном. Такая смесь называется низкотемпературной плазмой. Эта среда анизотропна в осевом и радиальном направлениях, т.е. её различные свойства (напряженность, плотность плазмы, величина электрического заряда, температура, проводимость и др.) неодинаковы по мере удаления от исследуемой точки. Нейтральные молекулы и атомы двигаются в плазме хаотически, а заряженные частицы, электроны и ионы, имеют упорядоченное движение. Свободные электроны с большой скоростью перемещаются к аноду (рис. 1.1, а), а положительные ионы вследствие большой массы – медленнее к катоду. Эти потоки создают свои проводимости, магнитные поля, заряды и т.п.

Ионизация газовых составляющих происходит за счет неупругих соударений. Koмпоненты, имеющие более низкий потенциал ионизации, ионизируются в большей степени (К, Nа, Са и др.). В целом объем дугового промежутка электронейтрален. Ток в сварочной дурр обусловлен движением электронов. За положительное направление тока принимают направление от положительного полюса (электрода) к отрицательному.

В столбе дуги, являющимся наиболее протяженным её участком (рис. 1.1, а), происходят процессы ионизации и рекомбинации. В этой области в результате лавинообразной ионизации рождается наибольшее количество заряженных частиц. Электрическое поле обеспечивает их движение к электродам с наибольшими скоростями (вследствие отсутствия объемных зарядов, как его имеет место на аноде и катоде), что создает высокий температурный режим. Температура и электропроводность плазмы достигают высоких значений на оси столба. По мере удаления от оси к периферии значения этих величин уменьшаются. Поэтому иногда, дуговой разряд представляют как разряд в газовом канале (откуда появился термин "каналовая модель дуги"). По мере удаления от оси (в связи с понижением температуры) создаются условия для рекомбинации атомов. Возбужденный атом захватывает заряженную частицу, переходит в нейтральное состояние, испуская при этом один – дай кванта излучения. Этим объясняется яркое свечение дуги.

Проводимость столба сварочной даты очень высокая, напряженность электрического поля низкая.

Мощность, выделяемая столбом открытой свободно горящей дуги, составляет около 50 % всей её мощности. Около 80 % этой мощности рассеивается в окружающее пространство путем; световой радиации.

В приэлектродных областях температура снижается до температура плавления электродов. Энергия, выделяющаяся в этих областях, расходуется на плавление металла изделия и плавящегося электрода или плавление металла изделия и нагрев неплавящегося электрода. Здесь наблюдается скопление заряженных частиц (ионов на катоде, электронов на аноде), т.е. возникают объемные заряды. В этой связи в приэлектродных областях резко возрастает напряженность электрического поля.

При горении дуги в катодной области создаются условия для термо- и автоэлектронной эмиссии. Положительные ионы, пришедшие из плазмы столба, ударяясь о поверхность катода, отдают ему кинетическую энергию. Вещество катода нагревается, возрастает энергия его свободных электронов. Как только энергия превысит уровень потенциального барьера, электрон покидает нагретый участок поверхности катода (активное пятно) и переходит в прикатодную область. Наличие мощного электрического поля в прикатодной области способствует выходу электронов даже из слабо нагретых участков поверхности катода.

Ярко светящееся активное пятно на катоде с большой скоростью блуждает по его поверхности, что вызывает изменение пространственного положения столба дуги. Если металл катода плавится, то полагают, что для поддержания дуги решающее значение имеет автоэлектронная эмиссия.

Мощность катодной части дуги составляет 10...J5 % её общей мощности, напряженность электрического поля – 1...2˙108 В/м.

Электроны, поступаете из столба дуги на анод, нейтрализуются, отдавал ему свою анергию. Анодное пятно также светится, но менее ярко, чем катодное. Наблюдается интенсивный теплоотвод из столба дуги в сторону анода. В анодной области ионизации практически нет. Напряженность электрического поля в прианодной области – 1...2˙105 В/м мощность, выделяемая на атом участке, составляет 35 % общей мощности дуги.

1.2.6. Распределение потенциалов по длине дуги. График распределения напряжений на отдельных участках дуги показан на рис. 1.1, б.

Падение напряжения в катодной области зависит от потенциала ионизации газов и паров и обычно преобладает в общем напряжении на дуге. Исследованиями установлено, что площадь катодного пятна пропорциональна току дуги (при 1g 100 A ):

Fк – К1 Ig, (1.5)

где К1 – коэффициент пропорциональности. Следовательно, плотность тока в прикатодной области является величиной постоянной:

![]() (1.6)

(1.6)

Считая электрическое

сопротивление катодной области активным,

т.е.

![]() нетрудно показать, что

нетрудно показать, что

![]() 1.7)

1.7)

Постоянство падения напряжения в катодной области объясняется тем, что температура катодного пятна уже при малых токах достигает предельного значения, равного температуре плавления металла, поэтому при дальнейшем увеличении тока дуги сопротивление Rk не возрастает (т.е. = const).

Напряжение в анодной области U0 зависит от физических условий и степени влияния пространственного заряда и не зависит от величины строчного тока. Для дуг с плавящимся электродом анодное напряжение составляет 2,5 В.

Напряжение на дуге равно сумме напряжений на её участках:

Ug = Uk + Ucm. (1.8)

Для дуг с плавящимся электродом при нормальных режимах Uk>Uo, a Uo + Uk > Ucm.