- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

В зависимости от температурных условий образования трещины подразделяются на горячие и холодные. Горячие трещины обычно имеют усадочное происхождение и возникают в интервале температур затвердевания сплава. Они проходят по границам макрозерна и имеют неровную окисленную поверхность, на которой иногда видны дендри-ты. В крупных дендритах горячие трещины могут образовываться по периферии дендритных ячеек. Холодные трещины возникают вследствие высоких внутренних напряжений в отливке. Они обычно имеют гладкую светлую или зернистую поверхность с цветами побежалости.

Зарождение и развитие трещин в отливках определяются четырьмя группами факторов: 1) податливостью формы, а также ее тешюфизи-ческими свойствами и конструкцией; 2) конструкцией отливки (наличием тепловых узлов и сочетанием различных сечений, способом подвода металла и т.д.); 3) условиями формирования отливки, определяющими последовательность затвердевания ее частей, а также возможность получения заданной макро- и микроструктуры сплава; 4) усадочными, механическим и теплофизкческими свойствами, а также характером его кристаллизации. Технологические условия литья влияют путем изменения кинетики формирования отливки.

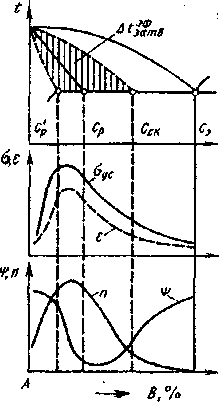

Наиболее характерны для отливок горячие трещины, кинетика образования которых изучалась А.А. Бочкаревым, Г.Т. Гудковым и их учениками. Было установлено, что горячие трещины зарождаются с момента перехода сплава в твердожидкое состояние при температуре ниже температуры образования твердого скелета 1СК и начала свободной линейной усадки, то есть в эффективном интервале затвердевания. Горячие трещины образуются вследствие торможения свободной усадки со стороны формы или стержней и локализации возникающей при этом деформации растяжения. Склонносгь сплавов к образованию трещин связана с шириной температурного интервала кристаллизации. Формирование усадочных напряжений аус происходит в период прохождения сплавом эффективного интервала затвердевания, причем максимум сгус соответствует максимуму А13агВ3*- В то же время из-за образования жидких прослоек по границам зерен запас пластичности \|/ в этих сплавах минимален (рис. 5.30). В связи с этим сплавы склонны к образованию горячих трещин и имеют минимальную трещиноустойчивость.

В системах с небольшой растворимостью в твердом состоянии сплавы с минимальной трещиноустойчивостью имеют концентрацию вблизи Ср, в системах со значительной растворимостью набольшее количество трещин отмечается в сплавах с концентрацией меньше Ср, то есть соответствует точке С'р. В чистых металлах и узкоинтервальных сплавах с большим количеством эвтектики развивается последовательная кристаллизация, дендриты не разделяются прослойками жидкой фазы, трещиноустойчивость имеет максимальные значения. Развитие горячих трещин зависит также от макро- и микро структуры сплавов. Наибольшей трещиноустойчивостью обладает равномерная мелкозернистая макро- и микроструктура, значительно меньшей - крупнозернистая равновесная структура

Борьба с горячими трещинами большей частью осуществляется технологическим путем (увеличением податливости форм, изменением конструкции отливки и т.д.), так как марка сплава обусловлена технологическими условиями и не может произвольно изменяться. Однако нельзя недооценивать роль структуры и свойств сплава. Незначительные изменения химического состава (в пределах допуска), снижение содержания вредных примесей, введение небольших технологических добавок, модифицирование - все это может значительно увеличить тре-щиноустойчивость сплава и резко снизить брак по горячим трещинам без изменения технологии изготовления формы и конструкции отливки или тепловых условий ее формирования.

Рис 5.30. Изменение усадочных свойств сплавов в эвтектической системе; бусус — усадочные напряжения; Е — деформация; Ф — запас пластичности; n - склонность к образованию горячих трещин