- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

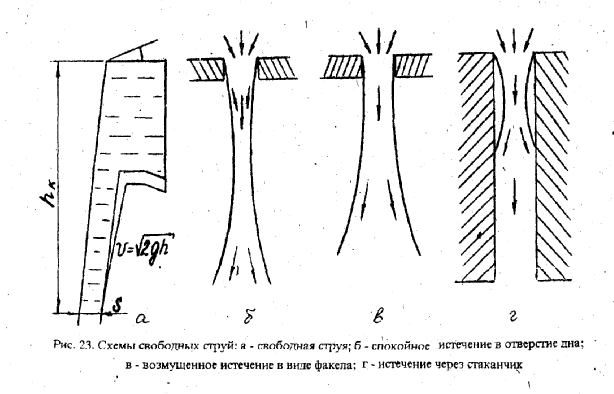

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

В случае если бы частица перемещалась бы с результирующей скоростью V по спирали к оси вращения вихря.

Образование вихрей в форме имеет свои достоинства и недостатки. Вихри могут разрушать форму: первая поток металла ударяется в стенку формы и образует вихрь, второй поток будет ударяться в вихрь, который образовал первый поток металла. Вертикальный вихрь (смерч) можно использовать для шлакоудаления.

Газовая пористость. При выделении из раствора в процессе кристаллизации газы могут образовывать пустоты, которые разделяются на скопление мелких пузырьков, называемых газовой пористостью. Источники газов: шихтовые материалы, атмосфера печи, атмосфера формы при разливке. Причины: 1.Недостаточные вентиляция и газопроницаемость формы или стержня; 2. Высокая гэзотворная способность формовочной или стержневой смеси.; 3. Не правильный расчет и конструкция элементов литниковой системы. 4.Низкая температура заливаемого металла. 5.Высокая скорость заполнения формы металлом. 6. Применение некачественных холодильников и жеребеек. 7.Нарушен режим сушки форм и стержней. 8.Высокая газонасыщенность металла. 9. Установка в холодильную формугорячих стержней или горячую форму холодных стержней, длительный простой формы.

Неметаллические включения. Неметаллические включения в отливках представляют собой твердые частицы соединений компонентов сплавов с неметаллическими примесями. Их размеры колеблются от долей микрона до десятков микрон. Основная масса неметаллических включений в литейных сплавах делится по составу на окислы и сульфиды. По видам источников неметаллические включения: на попадающие в сплав вместе с шихтой, продукты взаимодействия компонентов сплава с примесями или добавками, продукты взаимодействия компонентов сплава с атмосферой. По формам неметаллические включения делятся на круглые, кристаллические, дендритные и пленочные. Причины: 1.Неправильный расчет и конструкции элементов литниковой системы; 2.Некачественная сборка формы. 3.Низкая формовочной или стержневой смеси. 4.Слабое уплотнение формы или стержня.

Несоответствие геометрических размеров. Причины: Чаще всего эти дефекты не являются следствием недоработки технологического процесса. Возможными причинами их образования являются: использование медалей и стержневых ящиков, требующих ремонта; изменение контура формы в процессе транспортировки или хранения; срезка выступающих углов и болванов, подпиловка стенок, заправка поломок формы при формовке в сборке; неправильное использование отъемных частей стержневых ящиков при изготовлении стержней; применение моделей и стержневых ящиков, вылолненных с отклонениями от чертежей; износ направляющих втулок и штырей неправильный монтаж моделей на плитах; назначение повышенных зазоров по знакам стержней.

18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

В зависимости от метода установки форм под заливку на практике применяют три способа: на полу (плацу) литейного цеха, на рольганге и на литейном конвейере. Заливку на плацу применяют в маломеханизированных литейных цехах и при получении очень крупных отливок. При этом мелкие формы устанавливают в ряд поштучно или стопками, заливочными чашами в одну сторону с оставлением прохода для движения заливщиков с ковшами исключить необходимость переноса ковша к отдельным формам, которые подаются к месту заливки приводным рольгангом. В современных комплексно-механизированных литейных цехах с поточной системой применяют заливку форм на движущемся конвейере. При этом доставка ковшей с расплавом от вагранки к конвейеру осуществляется по монорельсу, а заливка форм — рабочим, стоящим на подвижной платформе. Одинаковая скорость перемещения тележек литейного конвейера и заливочной платформа обеспечивает удобство заливки, исключает разбрызгивание расплава.

Автоматическая заливка литейных форм. Расплав содержится в миксере и выпускается из него в форму через отверстие стопорного стакана, расположенного в днище миксера. Определенная скорость заливки задается диаметром выпускного отверстия, а ее длительность—длиной пути синхронного перемещения литейного конвейера и заливочной установки. Автоматический контроль массы заливаемого в форму расплава осуществляется радиационным пирометром, чувствительным к тепловому излучению расплава в выпоре формы, находящейся на тележке литейного конвейера. Фиксируя окончание процесса заливки, радиационный пирометр подает сигналы на механизм автосцепки конвейера с заливочной установкой, а также соленоидам и пневмоцилиидру на опускание стопора для прекращения выпуска расплава из миксера.

Миксер рассчитан на 2,7 т расплава, который непрерывно подогревается канальным индуктором, снабженным охладительным вентилятором, что обеспечивает постоянную (заданную) температуру заливки к отсутствие намерзания расплава. Заливочная установка проста по устройству и компактна. Кнопочная система

Специальные способы заливки форм. Необходимость их применения обусловливается стремлением повысить качество отливок и снизить их себестоимость. Заливка в наклонную форму и последующее изменение ее положения позволяют получать отливки с высокой плотностью, так как в этом случае создается наиболее благоприятный перепад температур, обеспечивающий направленное затвердевание отливки при ее формировании в литейной форме.

Заполнение литейной формы свободной струей практикуется сравнительно редко. Так поступают при получении фасонных отливок несложной конфигурации типа втулок, барабанов, которые заливают в вертикальном положении. Небольшие цилиндрические литые заготовки—слитки из сплавов цветных металлов также получают заливкой свободной струей. Заливка стальных слитков из стопорного ковша в изложницы является по существу заливкой свободной струей.

Поскольку, как уже указывалось, при заливке очень важно выдерживать в определенных пределах время заполнения литейной формы, в подобных случаях всегда для обеспечения нужного расхода расплава используют специальные заливочные и раздаточные воронки, насадки, коробки, чаши.

Весьма ответственным условием при заливке свободной струей является оформление выпускного отверстия. Необходимо, чтобы были строго выдержаны размеры и была достаточная чистота поверхности. В противном случае в текущей жидкости возникают местные завихрения, и вытекающая струя разбрызгивается.

Свободно падающая струя расплава по мере удаления от выпускного отверстия меняет свой диаметр. Это происходит из-за увеличивающейся линейной скорости в условиях свободного падения.

При свободном истечении металлического расплава из ковша образуется в воздухе свободная струя. Скорость истечения расплава из ковша описывают уравнением Торичелли:

![]()

где I - коэффициент скорости, учитывающий потери на трение (независимо от природы жидкости = 0,97); hк - гидростатический напор, определяемый расстоянием от уровня поверхности расплава в ковше до точки, где определяется скорость, м.

При этом статическая энергия полностью превращается в энергию движения (кинетическую). Падающий поток не оказывает на окружающую среду никакого давления. Схема свободной струи представлена на рис. 23.