- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

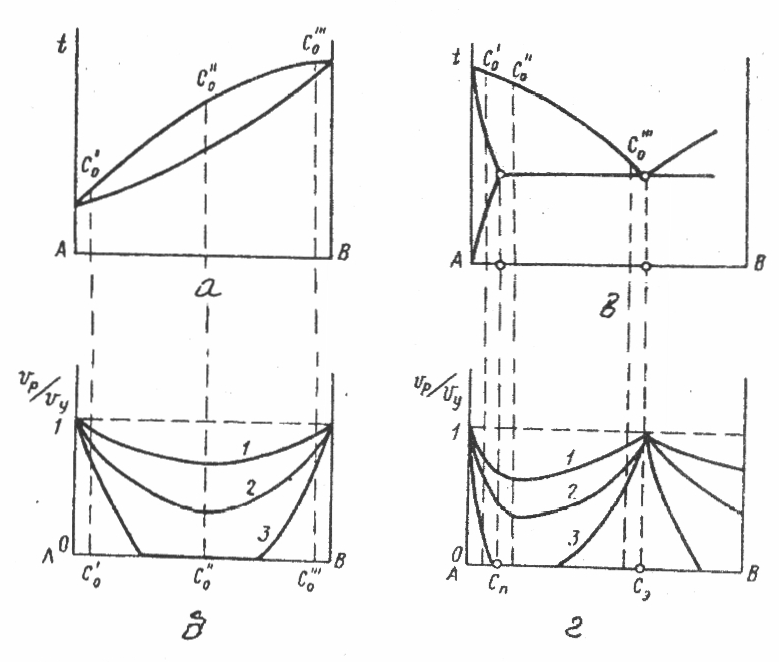

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

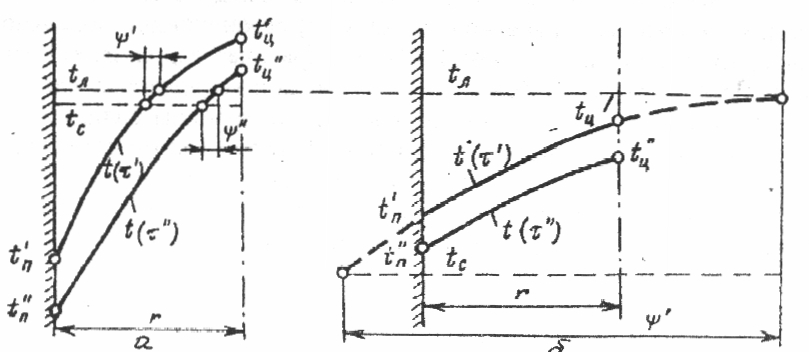

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

В зависимости от массы и слоистости отливки, типа сплава и литейной формы, характера кристаллизации отливки, усадка может проявляться не в виде концентрированной раковины, а виде концентрированной раковины, а в виде множества мелких пустот, называемых усадочной пористостью.

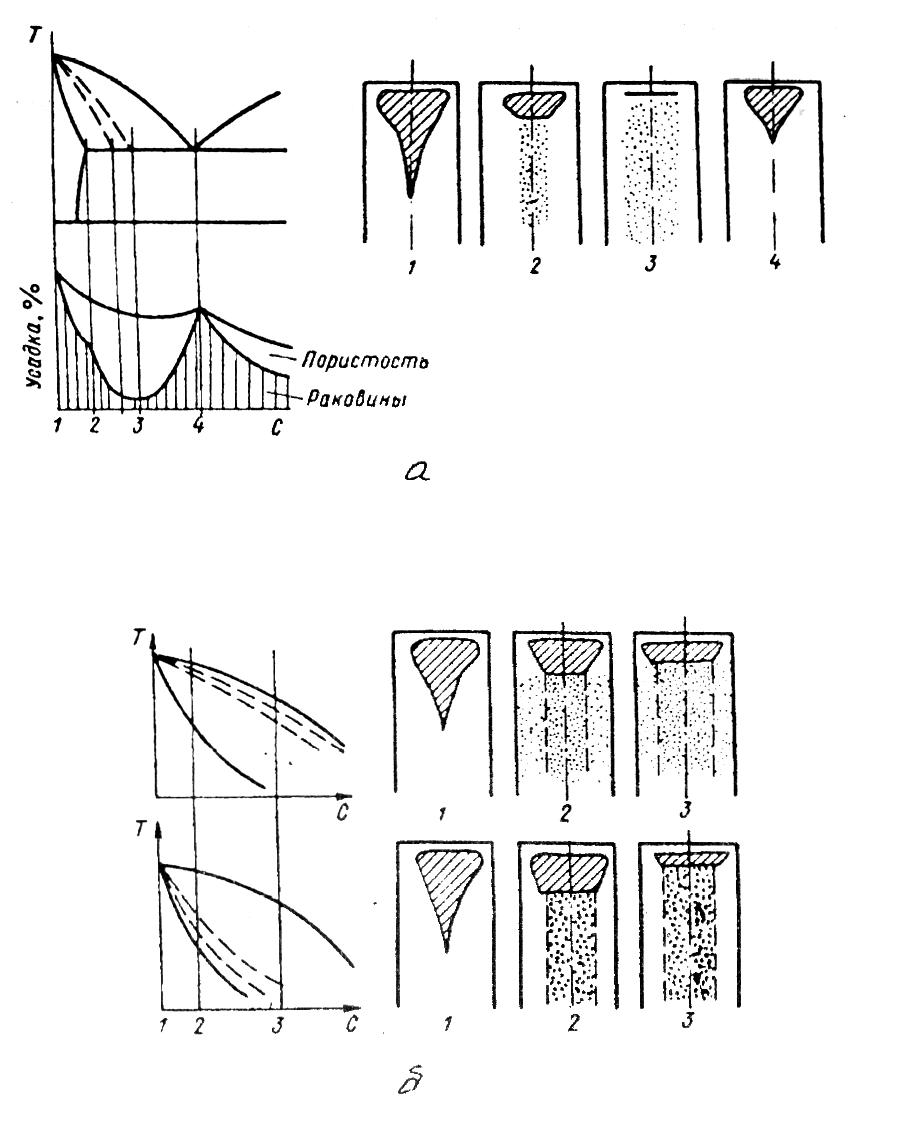

На рис.1,а показана схема связи развития усадочных пустот с диаграммой состояния двойной системы сплавов.

Рис.1. Связь развития усадочных пустот с диаграммой состояния (а) и положения технологических границ (б)

В чистых металлах и эвтектиках (составы 1 и 4) формируются полноценные раковины и пористость почти не имеет развития. При увеличении интервала кристаллизации (составы 2 и 3) существенная часть усадочных пустот представлена порами. Пористость получает максимальное, а усадочная раковина минимальное развитие для состава 3, соответствующего концентрации в точке пересечения линии температур на границе выливаемости и эвтектической платформы. На рис.1,б показана схема перераспределения усадочных пустот между раковиной и порами в зависимости от положения границ выливаемости и питания (1 – 3 + составы сплавов). При смещении этих технологических границ к ликвидусу зона осевой пористости сужается, но рассеянная пористость может увеличиваться. При смещении технологических границ к солидусу зона осевой пористости может расшириться, но общий объем всех видов пористости должен уменьшаться.

Металл, затвердевший на стенках формы за время заливки в усадочных процессах, определяющих объем усадочной раковины, участия не принимает. В сплаве, кристаллизующемся в интервале температур, формирование области усадочной раковины заканчивается раньше, чем отливка затвердеет полностью. Поверхность области усадочной раковины представляет собой совокупность точек пересечений зеркала жидкого металла и положений границы выливаемости в последовательные моменты времени от окончания заливки до достижения этой границей оси отливки.

Если интервал кристаллизации сплава особенно велик, граница ликвидус может достигать оси отливки уже в начальной стадии затвердевания. Тогда усадочная раковина практически не образуется; все сечение отливки представляет собой зону пористости.

Формирование пор происходит на микроструктурном уровне и связано с фильтрацией жидкого металла между твердыми кристаллами в области затвердевания.

Усадочные пустоты образуются в отливках в период затвердевания в результате совместного протекания указанных ранее трех видов объемной усадки – εvж, εvз и εvт.

Усадка жидкого металла εvж частично протекает до начала затвердевания, то есть до образования твердой фазы на поверхности отливки. Эта усадка ε′vж = ∆V′ж/Vо, проявляющаяся в понижении уровня расплава, оказывается внешней по отношению к отливке и не входит в объем образующихся внутри нее усадочных пустот .

В

момент начала затвердевания наружные

слои отливки достигают температуры tкр

(ликвидуса), а в центре жидкий металл

может сохранять значительный перегрев

над ликвидусом. Последующее охлаждение

этого расплава и его усадка в жидком

состоянии

![]() происходит внутри отливки и, вызывая

понижение уровня расплава, увеличивает

суммарный объем усадочных пустот. Из

сказанного выше следует, что с повышением

интенсивности теплоотвода, когда перепад

температур в отливке увеличивается,

слагаемое

возрастает до предельной величины

происходит внутри отливки и, вызывая

понижение уровня расплава, увеличивает

суммарный объем усадочных пустот. Из

сказанного выше следует, что с повышением

интенсивности теплоотвода, когда перепад

температур в отливке увеличивается,

слагаемое

возрастает до предельной величины

![]() .

При малой интенсивности теплоотвода,

когда температура по сечению отливки

выравнивается, к моменту начала

затвердевания перегрев металла во всем

объеме практически полностью снимается,

так что

.

При малой интенсивности теплоотвода,

когда температура по сечению отливки

выравнивается, к моменту начала

затвердевания перегрев металла во всем

объеме практически полностью снимается,

так что

![]() .

В общем случае

.

В общем случае

![]() ,

где (tж)ср

– средняя температура жидкого металла

в момент начала затвердевания отливки.

,

где (tж)ср

– средняя температура жидкого металла

в момент начала затвердевания отливки.

Усадка при затвердевании εvз вызывает понижение уровня расплава внутри отливки и полностью входит в объем образующихся усадочных пустот.

Усадка

твердого металла εvт

в результате понижения температуры

образовавшейся твердой корки вызывает

сокращение как наружных размеров

отливки, так и внутренней полости,

занятой незатвердевшим расплавам, и

приводит к повышению уровня жидкого

металла. Объем внутренней полости

изменяется за период затвердевания от

Vо

до нуля, поэтому общая объемная усадка

твердого металла составит

![]() ,

где (tт)ср

– средняя температура твердой корки .

,

где (tт)ср

– средняя температура твердой корки .

Если

сумма

и εvз

будет равна εvт,

то общее изменение уровня расплава

будет нулевым, и усадочные пустоты не

образуются. Обычно

![]() ,

поэтому возникает усадочная пустота,

относительный объем которой составляет

,

поэтому возникает усадочная пустота,

относительный объем которой составляет

![]() (1).

(1).

В

ряде случаев, когда

![]() ,

наблюдается выдавливание некоторого

количества расплава из отливки, при

этом отливка не содержит усадочных

пустот, таким образом, в общем случае

можно записать:

,

наблюдается выдавливание некоторого

количества расплава из отливки, при

этом отливка не содержит усадочных

пустот, таким образом, в общем случае

можно записать:

![]() .

.

Анализ

показывает, что основным слагаемым этой

суммы является εvз,

однако, последний член εvт

может достигать 25-30 % (для стальных

слитков и отливок в металлических

формах), существенно уменьшая объем

образующихся пустот. Если затвердевание

сопровождается не сокращением, а

увеличением наружных размеров отливки

(так называемое «предусадочное

расширение»), тогда εvт

имеет обратный знак и приводит к

увеличению общего объема пустот, поэтому

обычно выражение (1) записывается в общем

виде:

![]() .

.

Если

в период заливки металла в форму

происходит частичное охлаждение и

затвердевание расплава, тогда к моменту

окончания заливки τзал

соответствующая часть усадки будет

скомпенсирована доливкой расплава.

Влияние условий заливки металла на

объем образующихся усадочных пустот

определяется соотношением длительностей

заливки τзал

и затвердевания τз:

![]() .

.

Чем выше интенсивность теплоотвода (меньше τз) и больше продолжительность заливки τзал, тем меньше υу. Непрерывная разливка металла реализует предельный случай, когда τзал достигает τз, то есть скорость доливки металла в водоохлаждаемый кристаллизатор точно согласована со скоростью затвердевания металла и извлечения слитка из кристаллизатора, при этом обеспечивается υу = 0.

Для разработки мер борьбы с усадочными пустотами важное значение имеет не только общий объем пустот, но его распределение между концентрированными раковинами (υр) и рассеянной пористостью (υп).

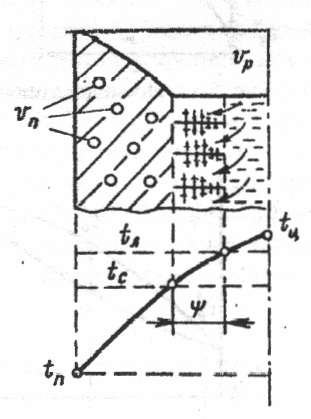

Усадка металла εvз сосредоточена в междуосных промежутках дендритов зоны затвердевания шириной φ, ограниченной поверхностями ликвидуса и солидуса (рис.2). Если расплав под влиянием гидростатического напора столба жидкого металла и капиллярных сил может перемещаться в зоне затвердевания вплоть до границы солидуса, тогда его поступление из центральной жидкой зоны полностью компенсирует эту усадку. В результате этого соответственно будет понижаться уровень расплава и образуется концентрированная усадочная раковина объемом υр = υу, а затвердевающий металл будет совершенно плотным (υп = 0).

В той части зоны затвердевания, где фильтрационное перемещение расплава затруднено, усадка металла сосредоточивается в междуосных промежутках дендритов и дает рассеянную микроскопическую усадочную пористость. Максимальные размеры возникающих пор соответствуют средним расстояниям между осями дендрита наиболее высокого порядка (II-III). В образующиеся поры выделяются растворенные в металле газы, увеличивая их объем, поэтому пористость приобретает газо-усадочный характер. Если бы перемещение расплава в зоне затвердевания было полностью исключено, тогда вся усадка была бы сосредоточена в порах (υп = υу) и концентрированная раковина не образовывалась бы (υр = 0).

Рис.2. Образование концентрированной раковины υр и рассеянной усадочной пористости υп в период затвердевания отливки

В общем случае объем усадочной раковины определяется скомпенсированной долей усадки при затвердевании, поэтому соотношение между υр и υп в общем объеме пустот υу = υр + υп определяется шириной зоны затвердевания φ и условиями фильтрации расплава между растущими кристаллитами.

При последовательном затвердевании металла с узкой зоной φ (φ/r ≤ 1) (рис.3,а) преимущественно формируется концентрированная раковина, и отливка имеет высокую плотность (υр ≈ υу, υп ≈ 0). В условиях объемного затвердевания (φ/r ≥ 1), когда процесс объемной усадки протекает по всему сечению отливки (рис.3,б), возникает рассеянная пористость без образования усадочной раковины (υп ≈ υу, υр ≈ 0).

В общем случае отмечается соответствие между характером затвердевания, который оценивается относительной шириной зоны затвердевания φ/r и характером образующихся усадочных пустот (рис.4, а-г).

Рис.3. Последовательное (а) и объемное (б) затвердевание отливки

Рис.4. Зависимость относительного объема концентрированных усадочных раковин υр/υу от положения сплава на диаграмме состояния типа непрерывных твердых растворов (а) и эвтектического типа с ограниченной растворимостью (в) при высокой (1); средней (2) и малой (3) интенсивности теплоотвода

Узкоинтервальные сплавы при любой интенсивности теплоотвода затвердевают с образованием концентрированной усадочной раковины. Широкоинтервальные сплавы в зависимости от интенсивности теплоотвода могут образовывать как преимущественно рассеянную пористость (при малой интенсивности теплоотвода), так и концентрированную раковину (при высокой интенсивности теплоотвода).

Для сплавов, затвердевающих последовательно и образующих концентрированную раковину, необходимо создавать режим направленного затвердевания в направлении к прибыли. Конфигурацию, место установки и размеры прибыли выбирают таким образом, чтобы усадочная раковина была полностью локализована в объеме прибыли, а отливка не содержала никаких раковин. Впоследствии прибыльная часть отливки отрезается и направляется в переплав, поэтому необходимо стремиться к минимальному расходу металла на прибыли. Для повышения эффективности работы прибылей используют указанные ранее тепловые факторы, обеспечивающие теплоизоляцию или разогрев металла в прибыли.