- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

1 кристаллизация под повышенным газовым давлением. 2. Создание направленного затвердевания от отдаленных частей отливки к источнику питания. Это мероприятие направлено на сокращение усадочных перемещений и резко уменьшает развитие осевой пористости. Эффект может быть достигнут путем применения напусков, т.е. придания уклона стенкам отливок, направленных к источнику питания. Второй, более сложный, но более эффективный путь заключается в предварительном нагреве формы с градиентом температур, повышающимся к источнику питания. Способ применяется при получении ответственных изделий из дорогих сплавов. 3. Уменьшение длины элементов отливки, в которых развивается осевая пористость. Это может достигаться путем установки прибылей на небольших расстояниях друг от друга. 4. Использование холодильников, что применяется для борьбы с пористостью в утолщениях и сопряжениях. При больших размерах утолщениях возможна установка прибылей. Возможно и введение напусков, соединяющих утолщение в стенке с более массивной частью таким образом, чтобы при затвердевании отливки не образовывалось изолированного бассейна. 5. Рациональный выбор места подвода металла (в массивную часть без перепускания больших объемов металла через один литник), а также понижение температуры заливки. Мероприятие применяют для борьбы с пористости в зонах местных разогревов. Мероприятия: корректировка конструкций детали, применение напусков, внутренних и наружных холодильников; изменение размеров и конструкций прибылей; правильный выбор места установки прибылей; снижение температуры заливки; применение подвода металла под прибыль в толстостенные части отливки.

59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

Усадочной раковиной называют концентрированную группу пустот (или одну пустоту), образующуюся в результате усадки при затвердевании и охлаждении жидкого металла отливки. Процесс перемещения жидкого металла внутри затвердевающей отливки, связанный с формированием усадочных пустот и приводящий, в частности, к образованию усадочных раковин, называется питанием. Слои металла, разделяющие от усадочной раковины ее сверху, называют мостами. Часть отливки, в которой располагается усадочная раковина вместе с мостами, называется областью усадочной раковины.

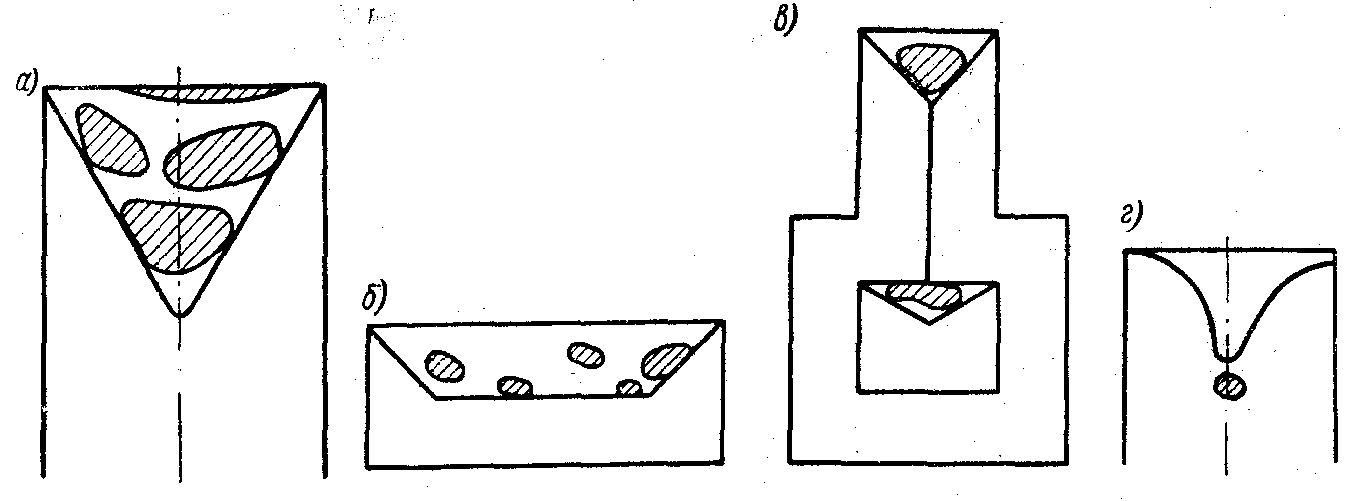

При наличии моста, закрывающего усадочную раковину сверху, она называется закрытой (рис.1,а-в), при отсутствии моста – открытой (рис.1,г). Небольшие открытые раковины иногда называют утяжинами. В отливках вытянутые раковины в осевом направлении, мосты получают слабое развитие (рис.1,а); в плоских отливках, в которых формирование усадочной раковины заканчивается на стыке слоев, затвердевающих сверху и снизу, наоборот, мосты преобладают (рис.1,б). Если в процессе затвердевания отливки какая-либо ее крупная часть обособляется, в ней образуется изолированный бассейн и возникает самостоятельная вторичная усадочная раковина (рис.1,в)

Рис.1. Типы усадочных раковин

Усадочная раковина начинает формироваться с момента образования сплошной твердой по всей поверхности отливки. Усадку в жидком состоянии и при затвердевании, начиная с этого момента образование усадочных пустот. Усадку затвердевшего металла может выжимать жидкость из средней части отливки, способствовать сокращению объема раковины. Образование в твердом и жидком металле новых фаз, изменяющих удельный объем, может в той или иной степени компенсировать усадку в жидком состоянии и при затвердевании.

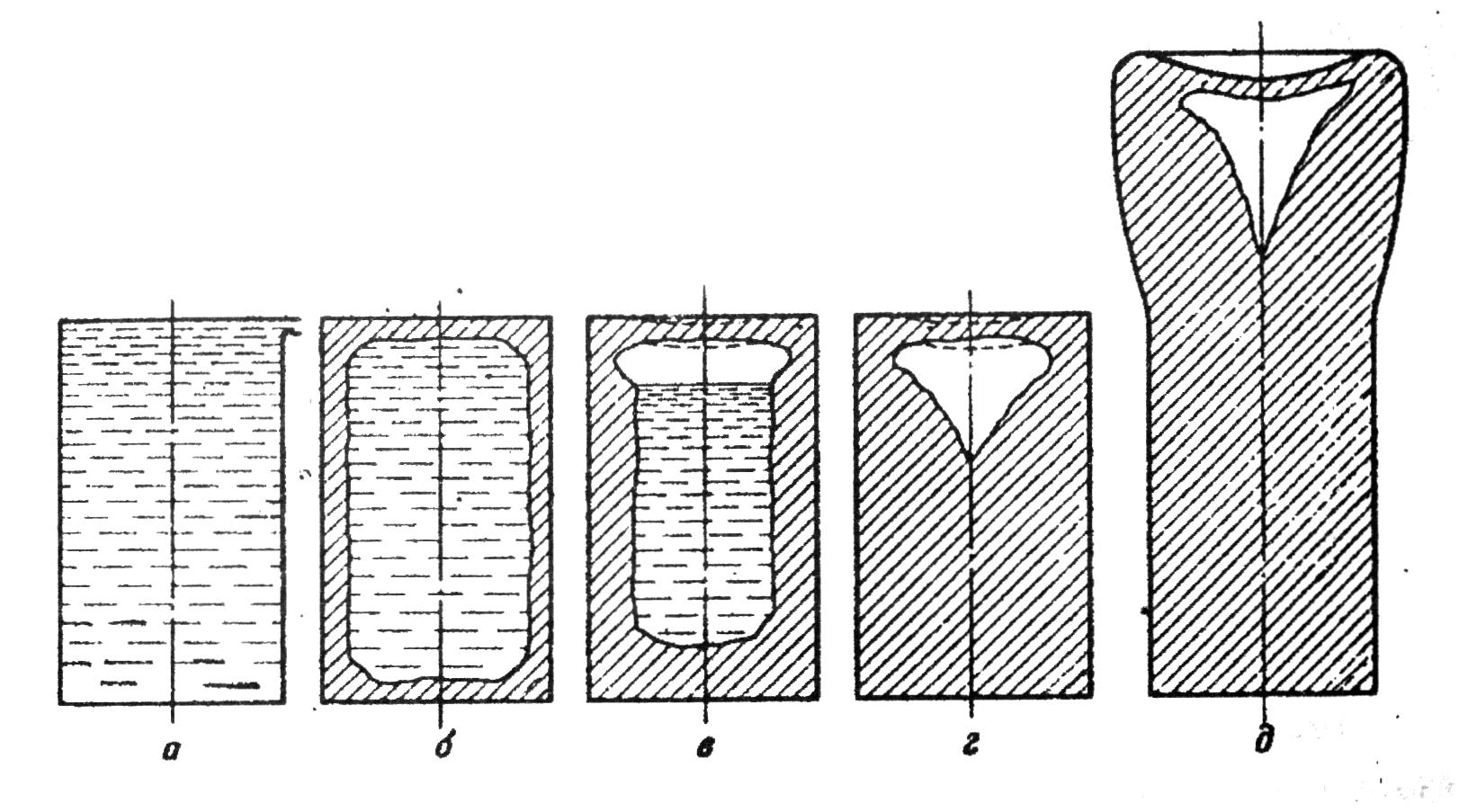

На рис.2 представлены четыре стадии усадки. На первой стадии (рис.2,а) полость формы заполнена расплавом, залитым при температуре ликвидуса, так что расплав начинает затвердевать сразу же после контакта с формой, а затем затвердевает постепенно. На второй стадии (рис.2,б) затвердевает корка – получается своего рода закрытый сосуд, внутри которого заключен расплав. По мере охлаждения происходит усадка расплава и затвердевшей корки, а также имеет место уменьшение объема при изменении агрегатного состояния (на плоскости кристаллизации). Усадка расплава и уменьшение объема при переходе из жидкого состояния в твердое превышают усадку корки (то есть уменьшение сечения в свету). Поэтому в определенный момент расплав отделяется под действием силы тяжести от верха затвердевшей корки и опускается (рис.2,в). Над расплавом остается полость – закрытая усадочная раковина (рис.2,г). В образовавшейся раковине в отливках из дегазированных сплавов создается разрежение, вследствие чего верхняя тонкая корка может прогнуться внутрь раковины, как это показано пунктирными линиями на рис.2, в, г. Таким образом, усадочная раковина состоит из наружной (впадины) и внутренней частей.

Рис.2. Ход образования усадочной раковины у отливки без прибыли

Чтобы не допустить образования в отливке усадочной раковины, надо к отливке присоединить резервуар сплава – прибыль (рис.2,д), из которой под действием силы тяжести расплав переместится в затвердевающую отливку. Усадочная раковина в этом случае образуется только в прибыли, которую отделяют от отливки.

На рис.3 показана схема связи развития усадочной раковины с диаграммой состояния двойной системы сплавов, построенная впервые акад. А.А. Бочваром на основе обобщения экспериментальных исследований. В чистых металлах и эвтектиках (составы 1 и 4) формируются полноценные раковины, и пористость почти не имеет развития. При увеличении интервала кристаллизации (составы 2 и 3) существенная часть усадочных пустот представлена порами. Пористость получает максимальное, а усадочная раковина минимальное развитие для сплава 3, соответствующего концентрации в точке пересечения линии температур на границе выливаемости и эвтектической платформы.

Рис.3. Связь усадочной раковины с диаграммной состояния

Например, в обычных серых чугунах графит выделяется при температурах, когда сплав находится в жидком состоянии. Его выделение компенсирует усадку при затвердевании, и ни усадочная раковина, ни зона осевой пористости не получают существенного развития. В высокопрочных и модифицированных магнием чугунах графит выделяется преимущественно в твердой фазе. Его выделение вблизи температур солидуса вызывает расширение твердой корки или так называемое предусадочное расширение. При этом происходит дополнительное опускание зеркала жидкого металла, и объем усадочной раковины резко возрастает. Поскольку металл вблизи температур солидуса малопрочен, увеличивая жесткость формы, можно затормозить предусадочное расширение и предотвратить увеличение объема усадочной раковины.

На

выделение графита в чугуне наибольшее

влияние оказывает содержание углерода,

кремния и фосфора. Удобной характеристикой

чугуна является углеродный

эквивалент

Сэ,

выражаемый в процентах и равных:

![]() ,

где C,

Si,

P

– массовая доля элементов, %.

,

где C,

Si,

P

– массовая доля элементов, %.

Поскольку чугун представляет собой сплав, кристаллизующийся в интервале температур, для оценки развития в нем усадочных пустот необходимо учитывать коэффициент формы области усадочных раковины n, определяемый соотношение: n = R.

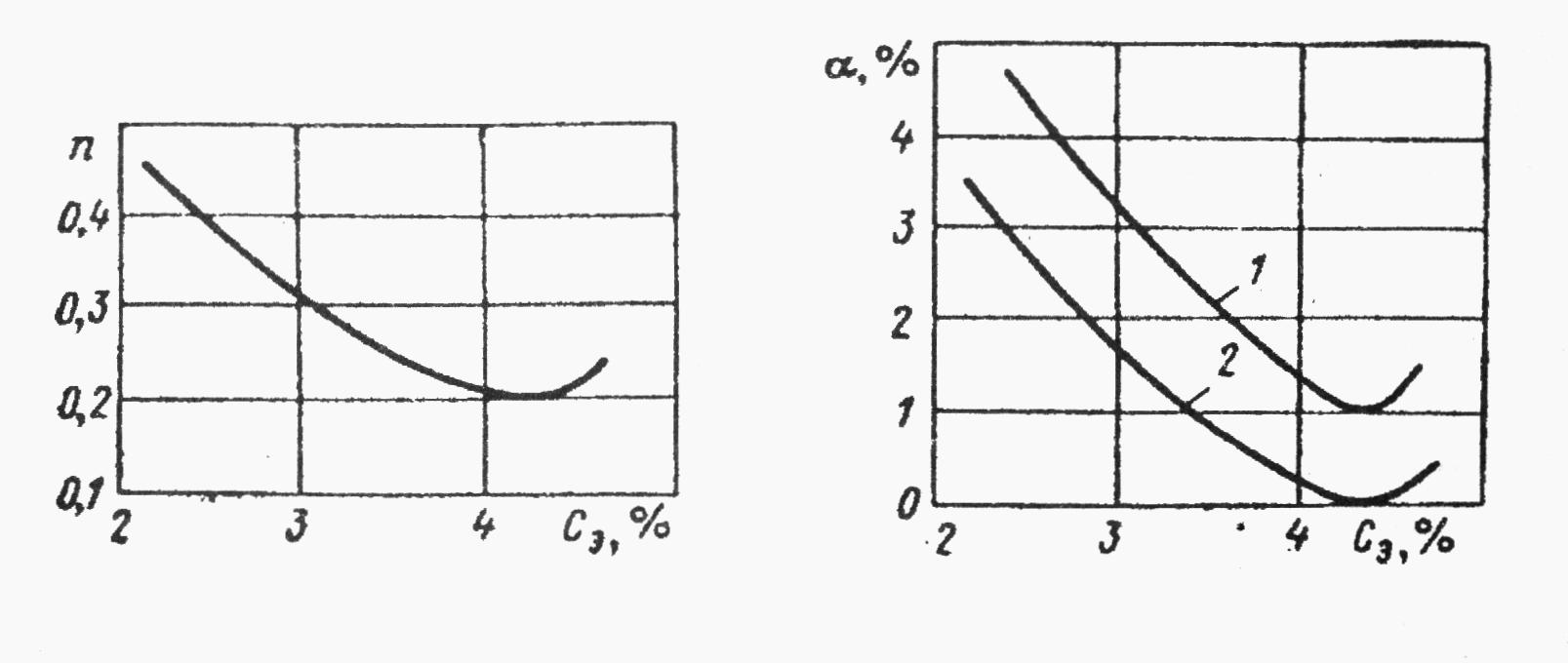

На рис.4,а показана его зависимость от углеродного эквивалента. На рис.4,б показана зависимость коэффициента усадки α, фактически представляющего собой комплексную характеристику отношения объема пустот усадочной раковины к объему отливки, от углеродного эквивалента и материала форм.

Рис.4. Влияние углеродного эквивалента Сэ на коэффициент формы области усадочной раковины n (а) и на коэффициент усадки α (б): 1 – песчано-глинистая форма; 2 – жидкостекольная форма

Относительная величина усадочной раковины различна у разных сплавов. Очень широки интервалы значений и для сплавов одного типа. Так, например, объем усадочной раковины у стали составляет от 3 до 10 % начального объема расплава, у серого чугуна 1,5-2,5 %, у модифицированного чугуна 2-3,5 %, у белого чугуна 2,5-6 %, у чугуна с шаровидным графитом 0-13 %. Большой разброс этих значений связан со сложностью процесса, который зависит от следующих факторов.

Материал отливки. Сравнительно малая разница в химическом составе сплавов одного типа; разное содержание газов; у чугунов весьма различный ход графитизации; разная температура заливки; различные теплофизические свойства.

Форма. Податливость под давлением сплава; расширение формы; ее прочность и теплофизические свойства. Определенную роль играет техника формовки и заливки.

Конструкция отливки. Стойкость к деформации (жесткость или податливость) и величина последней.

Приведенные три основных фактора проявляют себя одновременно, и их влияние алгебраически складывается.

При определенных обстоятельствах получается малая, при других – большая усадочная раковина. Предотвратить образование усадочных раковин невозможно, но в наших силах так управлять температурным и силовым полями отливки, чтобы усадочные раковины получались только в прибылях.

Форма усадочной раковины. Форма усадочной раковины обусловлена скоростью понижения уровня, то есть перемещения частиц жидкого сплава, и ходом нарастания затвердевшей корки. Оба эти фактора отражаются отношением между поверхностью кристаллизации Fк (причем имеется в виду простое последовательное затвердевание) и соответствующей ей поверхностью зеркала жидкого сплава Fз: Fк / Fз = .

Величины Fк и Fз изменяются во время затвердевания, и вместе с ними изменяется и отношение φ. Чем больше φ, тем круче поверхность усадочной раковины. Усадочная раковина с меняющейся крутизной свидетельствует, таким образом, о соответствующих изменениях в процессе затвердевания. Такая раковина имеет глубокое сужение (рис.6,в). Наилучшая форма раковины представлена на рис.6,а. Здесь имеет место просто опускание всего уровня, когда φ в течение всего периода затвердевания понижается. На практике мы из экономических соображений стремимся хотя бы приблизиться к этому идеалу.

На отношение φ, а тем самым и на глубину усадочной раковины можно влиять путем охлаждения отливок за счет соответствующей комбинации формовочных материалов с разной теплопроницаемостью.

Этой же цели может служить и надлежащее изменение конструкции

При определенных обстоятельствах φ не будет увеличиваться к концу затвердевания и может даже снижаться; при этом уменьшится и крутизна стенок усадочной раковины. Такие случаи весьма благоприятны при расширенной прибыли, потому что можно достигнуть небольшого остаточного веса прибыли после ее затвердевания, т.е. после того, как определенная часть расплава переместилась в отливку (рис.6,а). При определенных условиях усадочная раковина может получиться точно конусной (рис.6, б).

Если малое численное значение φ сохранится до конца затвердевания, усадочная раковина будет мелкой, а оставшаяся часть прибыли будет невелика. Таким образом, знание и использование приведенных зависимостей дают и экономические результаты.

Положение усадочной раковины. Положение усадочной раковины зависит в основном от конструкции отливки. Отливки по конструкции можно разделить на простые, представляющие собой один термический узел, и сложные – из многих термических узлов.

Морфология затвердевания – это изменение характера движения, когда сплав начинает затвердевать. Свободная конвекция в затвердевающем сплаве практически подавляется, так как значительно возрастает вязкость и структурная жесткость сплава. Возникают новые условия для движения сплава, и, прежде всего усадка – сокращение объема сплава при затвердевании и охлаждении. Величина усадки в период затвердевания зависит от природы сплава и составляет около 6 % относительно объема сплава. Движение сплава для компенсации усадки может носить различный характер, что зависит от формы, строения, расположения формирующейся твердой фазы, то есть от формы, размеров, взаимного расположения растущих кристаллитов. Эту характеристику кристаллизующегося сплава называют морфологией затвердевания.