- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

Различают два способа образования зародышей: гомогенный и гетерогенный.

С повышением температуры число и размеры кластеров уменьшаются. По мере приближения температуры расплава к точке кристаллизации устойчивость и продолжительность «жизни» их повышается, а при определенной температуре они приобретают полную устойчивость и становятся центрами кристаллизации. Происходит спонтанная кристаллизация, и кристаллы начинают расти на кластерах. Такой тип зарождения кристаллов называется гомогенным.

При гетерогенном образовании зародышей кристаллы растут на инородных зародышах (различных включениях в расплаве).

Для начала кристаллизации необходимо уменьшить свободную энергию, то есть переохладить расплав, отвести некоторое количество теплоты, чтобы на имеющихся зародышах начался рост кристалла.

П ри

затвердевании и охлаждении отливки в

системе отливка-форма происходят

следующие нестационарные тепловые

процессы: переход тепла через жидкий

металл; переход тепла через твердый

металл; передача тепла от расплава в

форму; передача тепла от твердого металла

в форму; передача тепла от твердого

металла в форму через зазор между

затвердевшей корочкой металла и формой;

переход тепла через форму; излучение

тепла открытыми прибылями.

ри

затвердевании и охлаждении отливки в

системе отливка-форма происходят

следующие нестационарные тепловые

процессы: переход тепла через жидкий

металл; переход тепла через твердый

металл; передача тепла от расплава в

форму; передача тепла от твердого металла

в форму; передача тепла от твердого

металла в форму через зазор между

затвердевшей корочкой металла и формой;

переход тепла через форму; излучение

тепла открытыми прибылями.

Условия теплопередачи от металла в форму постоянно меняются -температура отдельных точек системы отливка-форма изменяется во времени.

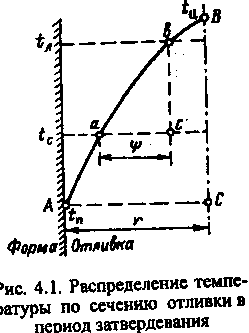

Распределение температур по сечению отливки в период затвердевания (4.1).

Центральная зона(tл < t ≤ tц), имеющая температуру выше ликвидуса tл, является жидкой.

Наружная зона (tп ≤ t < tc) с температурой ниже солидуса tc образована твердым металлом.

В промежутке между этими зонами (tc < t < tc) расположена зона затвердевания шириной ψ, протяженность которой зависит от величины температурного интервала затвердевания ∆tинт= ta - tc и характера распределения температур по сечению отливки.

Величина ∆tинт зависит от вида диаграммы состояния сплава и его положения на ней.

При сочетании высокой интенсивности теплоотвода (водоохлаждаемые формы) и узкоинтервального сплава (расположены вблизи чистого компонента на д-р состояния ) ширина зоны затвердевания ψ сужается до величины, намного меньшей г, то есть ψ /r « 1, Узкая зона затвердевания у, разделяющая области жидкого и твердого металла, последовательно перемещается от поверхности к центру отливки. Процесс затвердевания начинается с образования твердой корки у поверхности и завершается в центре, когда толщина корки достигает г. Такой процесс называется последовательным затвердеванием. В этих условиях обычно образуются преимущественно столбчатые (вытянутые в направлении теплоотвода) кристаллиты, формируется концентрированная усадочная раковина, из-за понижения уровня расплава вследствие усадки при затвердевании и последующего охлаждения возникают значительные термические деформации и напряжения.

При малой интенсивности (для неметаллических форм) в широкоинтервальных, сплавах зона затвердевания ψ распространяется на все сечение отливки.. ψ /r »1 В период затвердевания отливки длительное время отсутствуют зона жидкого металла и твердая корка и по всему сечению жидкая и твердая фаза сосуществуют, различаясь по размеру кристаллитов и доле выделившейся твердой фазы. Процесс затвердевания почти одновременно начинается и заканчивается во всем объеме отливки. Такой процесс называют объемным затвердеванием. В этих условиях образуются преимущественно равновесные кристаллиты, выделение растворенных газов и усадка в междуосных промежутках кристаллитов приводят к образованию рассеянной газоусадочной пористости, ликвация сосредотачивается в масштабе дендритной ячейки, деформации и напряжения не достигают существенных значений.

Сравнение затвердевания разных сплавов при разной интенсивности теплоотвода (см. рис. 4.2) показывает, что узкоинтервальные сплавы - затвердевают последовательно, а в широкоинтервальных сплавах в зависимости от теплоотвода характер затвердевания изменяется от последовательного до объемного

При повышении начальной температуры формы tп и заливке легкоплавких сплавов, перепад температур по сечению отливки уменьшается и соответственно возрастает склонность к объемному характеру затвердевания. Влияние других технологических факторов (температура заливки металла, нанесение краски на поверхность формы и т.д.) на характер затвердевания оценивается по тому, как под влиянием этих факторов изменяется перепад температур по сечению отливки.