- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

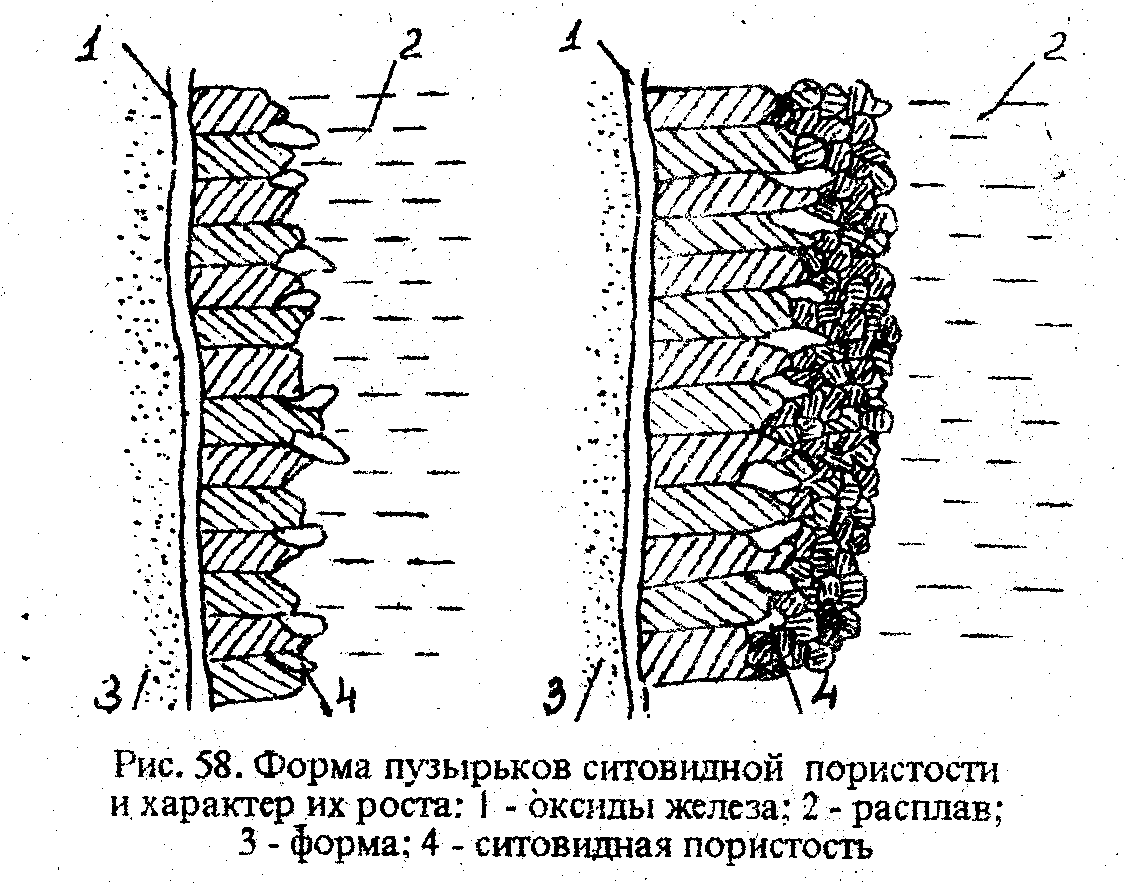

32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

Ситовидная пористость – сплошная зона удлиненных пузырьков, вытянутых перпендикулярно к поверхности отливки.

1 – оксиды железа; 2 – расплав; 3 – форма; 4 – ситовидная пористость

Рис.3. Форма пузырьков ситовидной пористости и характер их роста

Причины:

1. Водород или азот, растворяющиеся в расплаве при его контакте с формой, или их сочетание. В процессе затвердевания растворимость этих газов в металле быстро снижается, образуя ситовидную пористость: 2Н → Н2 (ситовидная пористость), 2N → N2 (ситовидная пористость). Водородная теория была применена для сплавов Mg, Al, Cu, Fe, а азотная – только для сплавов Fe;

2. Образование СО (только в сплавах железа). В расплаве присутствует кислород в форме оксидов. Содержание кислорода возрастает при контакте металла с формой, поскольку на поверхности отливки образуются оксиды FeO. При определенном содержании кислорода в металле происходит восстановление оксидов углеродом расплава по реакции: МеО + С (в металле) → Ме + СО (ситовидная пористость). Образовавшиеся пузырьки СО могут увеличиваться за счет диффузии водорода, иногда других газов, которые в них ассоциируются в молекулы. СО, как причина ситовидной пористости, указывается для отливок из стали, высокопрочного и серого чугуна. В работах Гака приводится теория возникновения ситовидной пористости в сером чугуне при наличии корольков внутри газовых пор вследствие протекания следующих реакций: Fe2O3 + 3C (в металле) → 2Fe + 3CO (ситовидная пористость) или 2Fe2O3 + 3C (в металле) → 4Fe + 3CO (ситовидная пористость). Присутствующие С или СО2 образуют в пузырьках пленку графита.

3. Образование водяного пара. Эта гипотеза была предложена, в частности, для сплавов Cu, но была применена и для сплавов железа (для отливок из стали). Водяной пар образуется при повышенной температуре в сырой форе по уравнению: MeO + 2H → Me + H2O (ситовидная пористость).

4. Образование сероводорода. Эта теория применяется специально для высокопрочного чугуна. При обработке чугуна магнием образуется MgS, который частично остается в расплаве. При заливке в сырые формы происходит реакция MgS + H2O → MgO + H2S (ситовидная пористость).

Таким образом, пористость в отливках из сплавов железа появляется главным образом при их изготовлении в сырой форме. Для стали наиболее важной причиной ситовидной форме. Для стали наиболее важной причиной ситовидной пористости считают СО, в то время как в сером чугуне и, в особенности высокопрочном, – водород. Однако механизм образования ситовидной пористости не является простым, на его возникновение оказывают влияние одновременно и другие газы: азот, водяной пар, углекислый газ и т.п.

Для предупреждения ситовидной пористости производится тщательное раскисление металла и обеспечивается полная защита стали от воздействия влаги и водяного пара. Для этого необходимо хорошо просушивать футеровку печи и приспособления, которые входят в контакт с жидким металлом.

Неметаллические включения, засоры. Правильно соблюдать технологический процесс приготовления формы и формовочной смеси. Неметаллические включения в отливках представляют собой твердые частицы соединений компонентов сплавов с неметаллическими примесями. Их размеры колеблются от долей микрона до десятков микрон. Основная масса неметаллических включений в литейных сплавах делится по составу на окислы и сульфиды. По видам источников неметаллические включения: на попадающие в сплав вместе с шихтой, продукты взаимодействия компонентов сплава с примесями или добавками, продукты взаимодействия компонентов сплава с атмосферой. По формам неметаллические включения делятся на круглые, кристаллические, дендритные и пленочные. Причины: 1.Неправильный расчет и конструкции элементов литниковой системы; 2.Некачественная сборка формы. 3.Низкая формовочной или стержневой смеси. 4.Слабое уплотнение формы или стержня.