- •1. Теория я.И.Френкеля о квазикристаллическом строении жидких сплавов и три основных вывода из этой теории. Свойства жидких сплавов с позиции теории я.И.Френкеля.

- •2. Природа кластеров. Неметаллические включения в расплавах и влияние их на свойства жидких расплавов.

- •3. Свойства жидких сплавов: вязкость, плотность. Зависимость их от температуры сплава. Расчет плотности и температуры сплавов

- •4. Смачиваемость и поверхностное натяжение.

- •5. Определение смачиваемости жидким сплавом литейной формы методом «лежащей капли» и регулирование смачиваемости с целью предупреждения пригара на отливках (рисунки, формулы)

- •6. Диффузия . Давление паров металла

- •7.Тепловые свойства металлов. Электрическое сопротивление жидких металлов.

- •8. Термодинамические основы плавильного процесса. Основные законы термодинамики

- •9. Классификация шихтовых материалов, свойства.

- •10. Расчет шихты, понятия о принципах составления шихты , исходные компоненты добавки.

- •12. Основные химические взаимодействия между расплавом, атмосферой, шлаком, футеровкой, флюсами.

- •13. Состояние примесей в сплавах. Выбор способа очистки сплавов от примесей. Комплексные способы очистки. Технологические приемы очистки сплавов (классификация способов, рисунки).

- •14. Рафинирование, раскисление и модифицирование металлических расплавов

- •15. Способы обработки металлических расплавов с целью измельчения структуры в литых изделиях.

- •17. Обосновать возникновение в отливках а) газовой пористости, б) неметаллических включений, несоответствия геометрических размеров.

- •18. Классификация способов заливки форм. Структура потоков расплава. Конфигурация и параметры свободной струи расплава.

- •19. Закон непрерывности потока жидкого сплава в каналах литейной формы; шлакозадержание и тонкая очистка сплавов элементами литниковой системы (формулы, рисунки)

- •20. Обосновать необходимость расчета каждого из элементов литниковой системы, основываясь на функциях каждого элемента и законах течения расплавов (рисунки)

- •21. Основы расчета литниковых систем приближенным универсальным методом

- •22. Давление расплава на стенки формы. Изменение давления в вертикальных и горизонтальных каналах.

- •23.Виды брака отливок, возникающие при неправильном конструировании и расчетах литниковой системы.

- •24. Жидкотекучесть сплавов, связь ее с положением сплава на диаграмме состояния и зависимость от различных факторов со стороны формы и сплава (диаграммы, графики)

- •25. Заполняемость литейных форм жидким расплавом. Зависимость ее от свойств сплава и конструктивных особенностей формы. Мероприятия по улучшению заполняемости форм для тонкостенных отливок

- •26. Взаимодействие металлических расплавов с кислородом, водородом, азотом. Способы дегазации расплавов

- •27. Взаимодействие металлических расплавов со сложными газами. Меры предупреждения газонасыщения

- •28. Состав литейной разовой формы и физико-химические взаимодействия с ней жидких сплавов

- •29. Дефекты отливок связанные с литейной формой.

- •30. Теплофизические и технологические свойства сплавов материалов формы

- •31. Физико-химические процессы на границе «металл-форма» и образование дефектов: пригара; ужимин; наростов.

- •32. Физико-химические процессы на границе «металл-форма» и образование дефектов ситовидной пористости; засоров и неметаллических включений.

- •33. Зависимость структуры металла в отливках от процесса теплопередачи. Регулирование тепловых процессов в литейной форме

- •3 4. Типы литейных форм.

- •35. Методы исследования тепловых процессов в литейной форме.

- •38. Гомогенное и гетерогенное зарождение центров кристаллизации. Объемная и последвательная кристаллизация.

- •39. Последовательная и объемная кристаллизация сплавов. Зависимость заполняемости форм от характера кристаллизации. Теоретические предпосылки и приемы регулирования структуры в литом изделии

- •40. Теоретические предпосылки и технологические приемы регулирования кристаллического строения литого сплава.

- •41. Параметры кристаллизации (лск, цк) и зависимость их от технологических факторов

- •42. Переохлаждение сплавов и зависимость от него формы т размеров зерен.

- •43. Кристаллизация металлов и сплавов. Кластеры и наследственность. Кристаллизация на примесях, активация примесей

- •44. Область затвердевания и формирование структурных зон.

- •45. Двухфазная область кристаллизации и параметры кристаллизации; связь их с энергией Гиббса и диаграммами состояния сплавов

- •46. Дефекты отливок, образующие в процессе кристаллизации.

- •47. Методы исследования затвердевания металла в отливки

- •48. Ликвационные процессы в отливках. Виды дефектов, возникающие в результате ликвации компонентов в сплаве.

- •49. Внутрикристаллическая и зональная ликвация в отливках. Связь ликвационных процессов с условиями затвердевания отливки.

- •50. Технологические приемы, обеспечивающие снижение химической неоднородности по сечению отливки (диаграммы, рисунки)

- •51. Влияние вибрации, перемешивания ультрозвуковой обработки на структуру металла в отливки

- •52. Влияние модифицирования, активации примесей, термовременной обработки, суспензионного литья на структура расплава.

- •53 Влияние структуры металла в отливке на ее физико- механические свойства.

- •54. Теоретическое обоснование и технологические приемы , обеспечивающие формирование мелкозернистой и крупнозернистой структуры.

- •55. Физическая природа объемной усадки металлов и сплавов при затвердевании. Коэффициенты объемной усадки сплавов (формулы, диаграммы, рисунки)

- •56. Механизм образования усадочной пористости в отливках, факторы, влияющие на образование усадочных пор. Технологические приемы, обеспечивающие предупреждение усадочной пористости в отливках

- •57. Зависимость вида усадочных пустот от положения сплава на диаграмме состояния. Влияние характера кристаллизации на механизм образования усадочных пустот

- •58. Технологические приемы, обеспечивающие предупреждение усадочной пористости. Мероприятия по борьбе:

- •59. Механизм образования концентрированной усадочной раковины в отливках и технологические приемы, обеспечивающие такой механизм кристаллизации отливок (диаграммы, рисунки)

- •60. Концентрированная усадочная раковина и рассеянная усадочная пористость.

- •61. Свободная и затрудненная усадка отливок из различных сплавов.

- •62. Питание и затвердевание отливок. Прибыли и основы их расчета

- •63. Направленная кристаллизация. Прибыли, их назначение и основная классификация.

- •64. Факторы учитываемые при расчете и выборе формы и местоположения прибыли . Универсальные методы расчета.

- •66. Напряжения в отливках. Виды напряжения. Меры предупреждения напряжений.

- •68. Трещины в отливках. Виды трещин. Меры предупреждения трещин.

- •69. Факторы, влияющие на возникновение напряжений и трещин в отливках. Механизм образования этих дефектов. Мероприятия по их предупреждению или устранению

- •70. Трещины горячие и холодные. Процесс образования горячих трещин в отливках.

21. Основы расчета литниковых систем приближенным универсальным методом

1 – воронка; 2 – стояк; 3,4 – шлакоуловитель;

5 – питатель, 6 – тупик; 7 – полость формы

Рис. 1 – Литниковая система

Литниковая система – совокупность каналов в литейной форме, через которые металл из ковша поступает в полость формы (рис.1).

Тип литниковой системы выбирают в зависимости от сплава и конструкции отливки. Необходимо учитывать ряд требований: обеспечивать заполнение формы без недоливов и спаев; задерживать шлак и неметаллические включения; обеспечивать заполнение формы за оптимальное время с определенной скоростью, без разбрызгивания и размывания стенок формы; расход металла на литниковую систему должен быть минимальный.

Расчет оптимальной продолжительности заполнения формы и скорости подъемауровня металла в форме. При выборе оптимальной продолжительности заполнения формынужно учитывать уровень металла в месте подвода сплава. При подводе снизу при прочихравных условиях продолжительность заливки должна быть меньше, чем при подводе сверху,так как при этом нужно обеспечить достаточно высокую температуру сплава в прибыль.

При подводе в тонкие части большая продолжительность заливки будет способствовать меньшим внутренним напряжениям в отливке.

Аналитическое определение min и max в настоящее время затруднительно. Поэтому в практике расчетов широко используются эмпирические зависимости. Наиболее широко известна формула Г.М. Дубицкого:

![]() ,

где опт

– оптимальное время заполнения формы,

с; S1

– коэффициент продолжительности

заливки, зависящий от температуры

отливки, рода сплава места подвода,

материала формы и т.д.;

– преобладающая толщина стенки отливки,

м; G – масса жидкого металла, приходящегося

на одну отливку в форме, кг.

,

где опт

– оптимальное время заполнения формы,

с; S1

– коэффициент продолжительности

заливки, зависящий от температуры

отливки, рода сплава места подвода,

материала формы и т.д.;

– преобладающая толщина стенки отливки,

м; G – масса жидкого металла, приходящегося

на одну отливку в форме, кг.

Под преобладающей толщиной стенки понимается толщина стенки, наиболее удаленной от питателей и находящейся в наиболее неблагоприятных с точки зрения заливки условиях. При этом не всегда совпадает с геометрической толщиной стенки. Масса заливаемого в форму сплава: Gж = N*Gотл + Gприб + GЛ.С., где где N – количество отливок в форме, шт; Gотл – черновая масса отливки, кг; Gприб, GЛ.С. – масса прибылей и литниковой системы (принимается 25-30 % и 4-10 %, соответственно от Gотл), кг

Для получения качественной, отливки допускается отклонение зал от рассчитанного onm в большую или меньшую сторону не более, чем на 20 %.

Определяют среднюю скорость по формуле: ср = hотл / опт, где hотл – высота отливки, м.

Расчет элементов литниковых систем. Расчет литниковых систем сводится к определению площади наименьшего (лимитирующего) сечения с последующим определением остальных элементов.

Для чугунных и стальных отливок применяют замкнутые (сужающиеся системы), т.е. узким местом является питатель. Питатели является узким местом и для большинства медных сплавов, кроме тех, которые склонны к вспениванию – окислению (алюминиевые сплавы, бронза и латуни). При литье легких сплавов применяют расширяющиеся и замкнутые системы. Узким местом в этом случае является сечение стояка снизу или шлакоуловителя.

Для расчета размеров сечения узкого места предложено множество формул, таблиц, номограмм, которые корректируют применительно к конкретным отливкам. В расчетах учитывают тип ковша для разливки сплавов (поворотный, стопорный), способ подвода расплава (на одном или нескольких уровнях) и другие факторы.

Расчет

площади узкого места производится по

формуле (рис.2):

![]() ,

где

– коэффициент расхода литниковой

системы;

– плотность сплава, кг/м3;

g = 9,8 м/с2;

Р – расстояние от уровня подвода металла

до верхней точки полости формы по

отливку, м; hст

– высота стояка, м: при боковой системе:

hст

= Р + 1/2* hотл;

при верхней системе: hст

= 1/2* hотл;

при нижней системе: hст

= 1/2* hотл

(1/2* hотл

– рекомендуемая толщина слоя смеси над

полостью формы под отливку, м).

,

где

– коэффициент расхода литниковой

системы;

– плотность сплава, кг/м3;

g = 9,8 м/с2;

Р – расстояние от уровня подвода металла

до верхней точки полости формы по

отливку, м; hст

– высота стояка, м: при боковой системе:

hст

= Р + 1/2* hотл;

при верхней системе: hст

= 1/2* hотл;

при нижней системе: hст

= 1/2* hотл

(1/2* hотл

– рекомендуемая толщина слоя смеси над

полостью формы под отливку, м).

Значения Нр, Р, hст выбирают в зависимости от типа литниковой системы (рис.2).

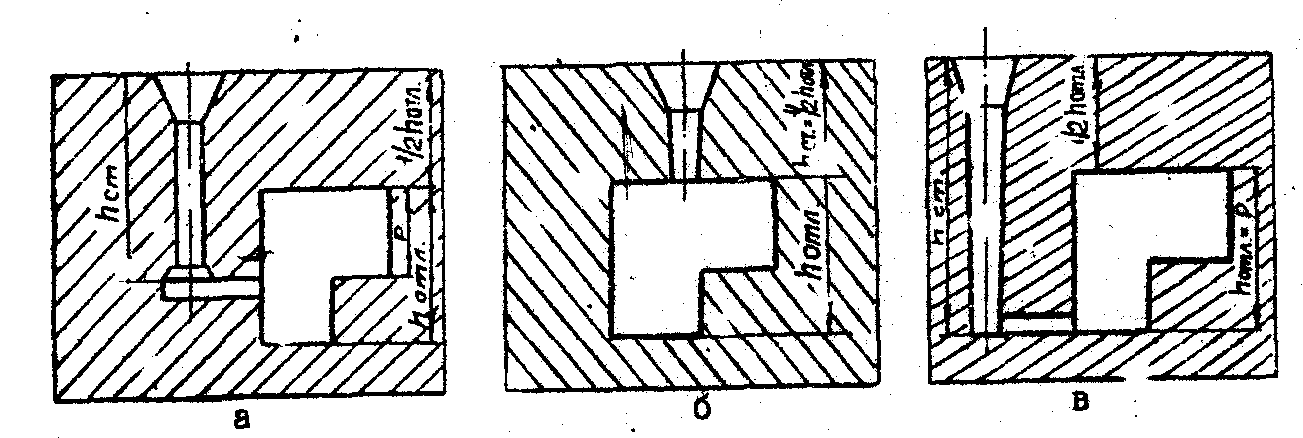

а – боковая; б – верхняя; в – нижняя

Рис.2. Типа литниковых систем

Коэффициент

расхода литниковой системы ()

определяется суммой потерь П:

![]() .

.

В литниковых системах встречаются следующие сопротивления и соответствующие потери напора:

1. Повороты каналов (Ппов):

2. Резкие изменения сечений (Псеч):

Чаще всего соотношение сечений 0,8.

3. Вход из широкой полости в узкий канал Пк (из чаши к стояку); как правило, Пк = 0,5.

4. Сопротивление в виде сетки (Пс), обычно Пс = 5.

5.

Потери на трение:

![]() ,

где

,

где

![]() –

средний коэффициент потерь на трение

(0,04) на сумму отношений длин к диаметрам

всех элементов литниковой системы.

–

средний коэффициент потерь на трение

(0,04) на сумму отношений длин к диаметрам

всех элементов литниковой системы.

Посла расчета площади узкого места литниковой системы (для чугунов и стали – питателей) площади сечений остальных элементов выбирают из определенных соотношений:

- для чугунных отливок: Fпит : Fшл : Fст = 1 : 1,2 : 1,4;

- для стальных отливок: Fпит : Fшл : Fст = 1 : 1,5 : 1,3;

- для алюминиевых и магниевых отливок:

Fст.в. : Fст.н : Fшл : Fпит = (1,7-1,5) : 1 : 2 : (2-3);

- для медных отливок: Fст.в. : Fст.н : Fшл : Fпит = 2 : 1,6 : 1,3 : 1.

Из площади сечения стояка в нижней его части (Fст) находят диаметр (м):.

![]()

Внизу под стояком нужно устраивать зумпф – углубление, уменьшающее опасность разрушения формы в этом месте. Для отливок из магниевых и алюминиевых сплавов применяют цилиндрические или плоские изогнутые змеевидные стояки.