- •2. Химическая технология и защита окружающей среды

- •3. Основные направления в развитии химической промышленности.

- •4. Хтп и их классификация

- •5. Уровни анализа, описания и расчета хтп.

- •6. Основные показатели хтп: степень превращения, выход продукта

- •7. Расходные коэф-ты. Избирательность хтп (φ)

- •Скорость хтп. Способы увеличения скорости

- •9. Материальный баланс процесса.

- •10. Тепловой баланс процесса.

- •11. Задачи термодинамического анализа

- •12. Равновесие Принцип Ле-Шателье и его применение в хт. Равновесная степень превращения

- •13.Константа равновесия и способы ее выражения

- •14. Влияние температуры на константу равновесия, ее расчет

- •15.Общая характеристика гомогенных хтп

- •16. Влияние концентраций реагентов на скорость гомогенных процессов и степень превращения

- •Основное кинетическое уравнение:

- •17. Влияние концентрации реагентов на избирательность гомогенных хтп.

- •18. Температура как фактор повышения скорости процесса и управления выходом продукта реакции (необратимые, обратимые, экзо- и эндотермические реакции)

- •19. Влияние температуры на скорость, избирательность процесса и выход продукта при протекании сложных реакций

- •20. Влияние давления на скорость газофазных реакций

- •1 Влияние давления на скорость необратимых процессов

- •2 Влияние давления на скорость обратимых процессов

- •21. Характер изменения основных параметров хтп во времени

- •22. Принципы расчета оптимальных параметров проведения процессов

- •23. Применение катализаторов в гомогенных системах (гомогенный катализ)

- •24. Общая характеристика гетерогенных хтп.

- •25. Процессы протекающие во внешнедиффузионной области.

- •26. Внутредиффузионная область протекания процессов.

- •27. Кинетическая область протекания процессов.

- •28. Основные методы изготовления и требования к катализаторам.

- •29. Особенности протекания каталитических процессов. Гетерогенные каталитические процессы.

- •Области протекания гетерогенных каталитических процессов.

- •Влияние этих торможений на избирательность Кт.

- •Влияние внутридиффузионных торможений на кинетику процесса.

- •30. Переходные области протекания гетерогенного хтп.

- •31. Моделирование хтп. Общие понятия.

- •37. Основные характеристики потоков и их влияние на хтп

- •38. Протекание хтп в потоке идеального вытеснения (ив)

- •39. Температурные режимы протекания хтп.

- •40. Протекание хтп в потоке полного (идеального) смешения.

- •4 0.1. Технологические расчеты.

- •40.2. Закономерность хтп без теплообмена.

- •41. Теплообмен с окружающей средой как фактор интенсификации хтп в потоке.

- •42. Секционирование реакционной зоны потока смешения.

- •42.1. Методы расчета каскада реакционных зон.

- •43. Сопоставление протекания хтп в различных идеальных потоках.

- •43.1. Процессы без тепловых эффектов ( при изотермическом температурном режиме).

- •43.2. Процессы с большими тепловыми эффектами.

- •43.3. Сравнение по избирательности.

- •44. Протекание хтп в неидеальных потоках.

- •45. Химические реакторы

- •45.1. Классификация

- •46. Основные требования к промышленным реакторам:

- •47. Отклонения реальных реакторов от идеализированных моделей

- •48. Реакторы для гомогенных процессов

- •49. Реакторы для проведения гетерогенных процессов в системе г — ж

- •50. Химико-технологические системы (хтс). Основные определение.

- •51. Моделирование химика-технологической системы

- •52. Организация химико-технологического процесса. Выбор схемы процесса

- •53. Основные условные обозначения технолог.Операторов. Основные способы отражения структуры хтс.

- •54. Технологическая схема хтс. Схемы с открытой цепью и циклические

- •55. Элементы анализа и синтеза хтс.

- •56. Основные типы связей.

- •59. Задачи, решаемые при исследовании хтс.

- •60. Сырьё в химической технологии. Комплексное использование сырья.

- •61. Методы очистки воды для производственных процессов. Очистка сточных вод. Замкнутые водооборотные циклы.

- •62. Очистка газообразных промышленных выбросов.

- •63. Обработка твердых отходов

- •64. Виды энергии, применяемые в химической промышленности. Использование тепла отходящих газов: регенераторы, рекуператоры, котлы-утилизаторы.

- •65. Методы обогащения твёрдых, жидких материалов и газов.

48. Реакторы для гомогенных процессов

Устройство реакторов для проведения гомогенных процессов проще, чем устройство реакторов для гетерогенных процессов ввиду легкости перемешивания. Все реальные аппараты занимают промежуточное положение между аппаратами идеального вытеснения и полного смешения. Движущая сила процесса в реальных реакторах меньше, чем в реакторах идеального вытеснения. Следовательно, в реакторах для гомогенных процессов перемешивание необходимо усиливать только до перехода процесса из диффузионной области в кинетическую, дальнейшее же усиление перемешивания снижает скорость процесса. В некоторых случаях бывает необходимо усиление перемешивания и в кинетической области, например, для устранения местных перегревов реакционной смеси, для усиления теплопередачи между реакционной смесью и теплообменными поверхностями и т. п. Конструкции реакторов зависят от характера среды (газ, жидкость), параметров процесса и свойств соединений, участвующих в реакциях.

Фактически во всех реакторах в большей или меньшей степени идет перемешивание, снижающее движущую силу процесса и соответственно общую скорость его. Коэффициенты, учитывающие влияние перемешивания, находятся экспериментально. Наиболее существенно влияет на скорость процесса перемешивание по длине или высоте аппарата, а перемешивание в направлении, перпендикулярном потоку, влияет меньше. Скорость реакции в жидкой фазе, отнесенная к единице объема, в тысячи раз больше, чем в газовой, а коэффициенты молекулярной диффузии в тысячи раз меньше. Поэтому процессы в жидкой фазе чаще проходят в диффузионной области, чем газовые и именно для интенсификации жидкостных процессов решающее значение имеет перемешивание. Перемешивание обеспечивает также получение однородных физических смесей и интенсификацию теплообмена.

Для газовых гомогенных процессов

применяются в основном камерные и трубчатые реакторы. Для смешения газа в реакторах применяются сравнительно простые устройства: сопло, эжектор, центробежный лабиринтный, каскадный смеситель и др. Наиболее типичные и широко применяемые аппараты для процессов в газовой фазе:

1. Камерные реакторы с эжекторными смесителями газов и паров. Например, печь для синтеза хлористого водорода; форсуночная печь для сжигания серы, печь для термоокислительного крекинга метана.

2 .

Камерный реактор с центробежным

перемешиванием газовой смеси (рис.

53) по

режиму работы близок к полному смешению

и изотермичному типу.

.

Камерный реактор с центробежным

перемешиванием газовой смеси (рис.

53) по

режиму работы близок к полному смешению

и изотермичному типу.

3. Трубчатый реактор с теплообменом между двумя газами работает по режиму вытеснения. Этот реактор политермичен.

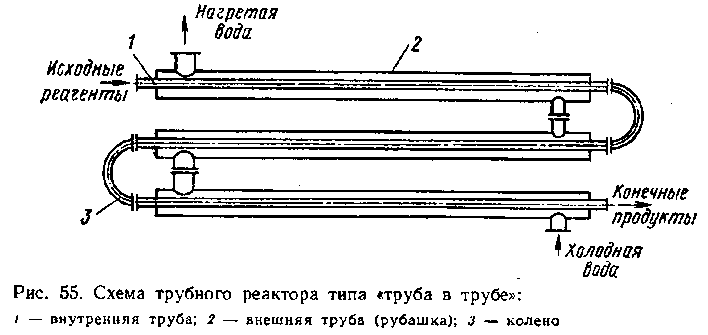

4. Реакторы типа труба в трубе с водяными или другими жидкостными охлаждением или нагревом (рис. 55) работают по принципу идеального вытеснения. Реакторы типа труба в трубе политермичны и обычно используются дли протекающих с большим тепловым эффектом. Количество труб, расположенных друг над другом и соединенных коленами, может достигать 15 и более; они составляют секцию. В реакторах большой мощности устанавливаются десятки секций, работающих параллельно и объединенных коллекторами.

Для жидкостных гомогенных процессов применяются реакторы с различными перемешивающими устройствами механического и пневматического типа. Для повышения к. п. д. (выхода продукта) используют прямоточные аппараты большой длины, батареи из нескольких реакторов, а также многосекционные аппараты, в которых степень превращения возрастает с увеличением числа секций. Реакционные аппараты снабжены теплообменниками (рубашки, змеевики) для подвода или отвода тепла.

Широко применяются реакторы с различными видами механических мешалок и другими типами перемешивающих устройств, обеспечивающих режим, близкий к полному смешению.

В установке со струйно-эжекторным смешением теплообменник может служить холодильником или подогревателем. Вследствие перемешивания эти реакторы изотермичны. Для повышения к. п. д. используются каскад реакторов с мешалками или секционированные реакторы с мешалками или без мешалок.

Непрерывно действующие реакторы проточного типа работают по принципу идеального вытеснения.

Для работы под давлением применяют автоклавы периодического действия.