- •27. Детали машин.

- •28. Критерий работоспособности.

- •Соединения.

- •Глава 1. Разборные соединения.

- •52. Соединение болтами, поставленными в отверстие из-под развертки.

- •53. Расчет болтовых соединений, нагруженных центрально приложенной осевой силой.

- •54. Расчет сложно-нагруженных болтовых соединений.

- •58. Учет влияния эксцентричности нагружения болтов.

- •59. Расчет болтов клеммового соединения.

- •Расчет болтов клеммовых соединений.

- •62. Расчет на прочность центрально нагруженного валикового шва.

- •63. Расчет валикового флангового шва.

- •Расчет комбинированных валиковых швов, нагруженных не центральной приложенной силой.

- •64. Расчет кругового шва.

- •65. Расчет швов резервуаров.

- •66. Паяные соединения.

- •67. Расчет на прочность.

- •68. Соединение деталей посадкой с натягом.

- •69. Прочность прессовых соединений.

- •70. Требование натяга в соединении.

- •71. Прочность детали при прессовом соединении.

- •72. Соединения посадкой на конус.

- •35. Шпоночные шлицевые соединения. Конструктивные разновидности шпоночных соединений.

- •Клиновые шпонки.

- •33. Геометрия конических передач.

- •34. Червячные передачи.

- •Классификация червячных передач.

- •Общие сведения о червячных передачах.

- •38. Подшипники качения.

- •39. Классификация пк.

- •40. Подразделяются по сериям.

- •41. Типы подшипников качения.

- •47. Фланцевые муфты.

- •Зубчатые муфты.

- •48. Упругокомпенсирующие муфты.

- •73. Управляемые муфты.

- •49. Самоуправляемые муфты.

- •50. Кулачковые муфты.

27. Детали машин.

Курс деталей машин посвящен расчету конструированию, теории деталей и узлов деталей машин.

Деталь – изделие, изготовленное из однородного сплошного материала без применения сборочных операций.

Сборочная единица – изделие, полученное путем сборочных операций из деталей.

Для повышения КПД машины целесообразно использовать двигатели с высокими удельными мощностями (скоростями), поэтому возникает необходимость уменьшения частот вращения и скоростей с увеличением крутящих моментов и сил. Исполняющий механизм предназначен для выполнения требуемых функций.

Основные критерии при проектировании.

Работоспособность – состояние объектов, при котором они способны выдержать эксплуатационные нагрузки, выполняя заданные функции.

Надежность – вероятность безотказной работы в течение заданного срока службы, без применения дополнительных ремонтных операций.

Технологичность – процесс изготовления и сборки деталей и узлов, определяет вид материалов, оборудование и режим обработки.

Экономичность – затраты на изготовление и сборку деталей и узлов

Эстетичность и эргономичность – комплексный критерий качества и совместимости человека и машины.

28. Критерий работоспособности.

Прочность – способность выдержать заданные нагрузки без разрушения.

![]()

![]()

![]()

![]()

![]()

![]()

Жесткость – способность сохранять заданную форму (траекторию).

Износоустойчивость – способность противостоять износу.

![]()

Износоустойчивость – способность деталей и узлов противостоять температурным воздействиям (хладостойкость, жаропрочность).

Соединения.

Глава 1. Разборные соединения.

Резьбы.

Классификация резьб:

По форме основной поверхности:

1. цилиндрические

2. конические

По направлению винтовой линии:

1. правая

2. левая

По числу заходов:

1. однозаходные

2. многозаходные

По профилю резьбы:

1. метрическая

2. дюймовая

3. круглая

4. трапециидальная

5. упорная

6. ленточная

52. Соединение болтами, поставленными в отверстие из-под развертки.

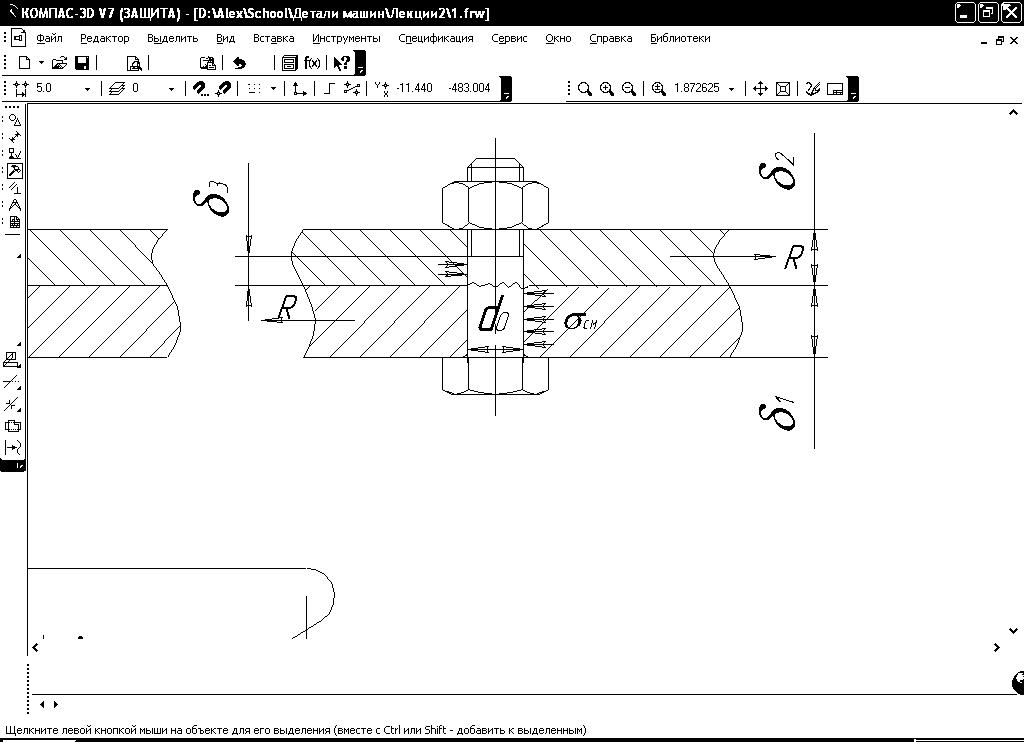

Выполняем пункты 1-3 предыдущего расчета.

В стыке между деталями на наиболее нагруженном болте возникает напряжение среза.

![]()

![]()

![]() kп

– число поверхностей среза.

kп

– число поверхностей среза.

Следовательно,

![]()

Выполняем проверку на смятие.

Если

![]() и

материал один, то напряжение смятия

больше на

и

материал один, то напряжение смятия

больше на

![]()

![]() Fсм=R;

Fсм=R;

![]()

Если материал

различный, то определяется

![]() для каждой из пластин и выбирается

худший случай нагружения. Например,

пластина 1 может быть изготовлена из

алюминия, и несмотря, что

для каждой из пластин и выбирается

худший случай нагружения. Например,

пластина 1 может быть изготовлена из

алюминия, и несмотря, что

![]() напряжение

смятия для первой пластины может быть

более опасным, чем для второй. Если

проверки удовлетворяет, то найденное

d0 округляем

до стандартного размера болта.

напряжение

смятия для первой пластины может быть

более опасным, чем для второй. Если

проверки удовлетворяет, то найденное

d0 округляем

до стандартного размера болта.

Так же рассчитывается соединение заклепками.

53. Расчет болтовых соединений, нагруженных центрально приложенной осевой силой.

Примером может служить соединения баков, работающих под давлением, кронштейнов, в которых нагрузка воздействует вдоль оси.

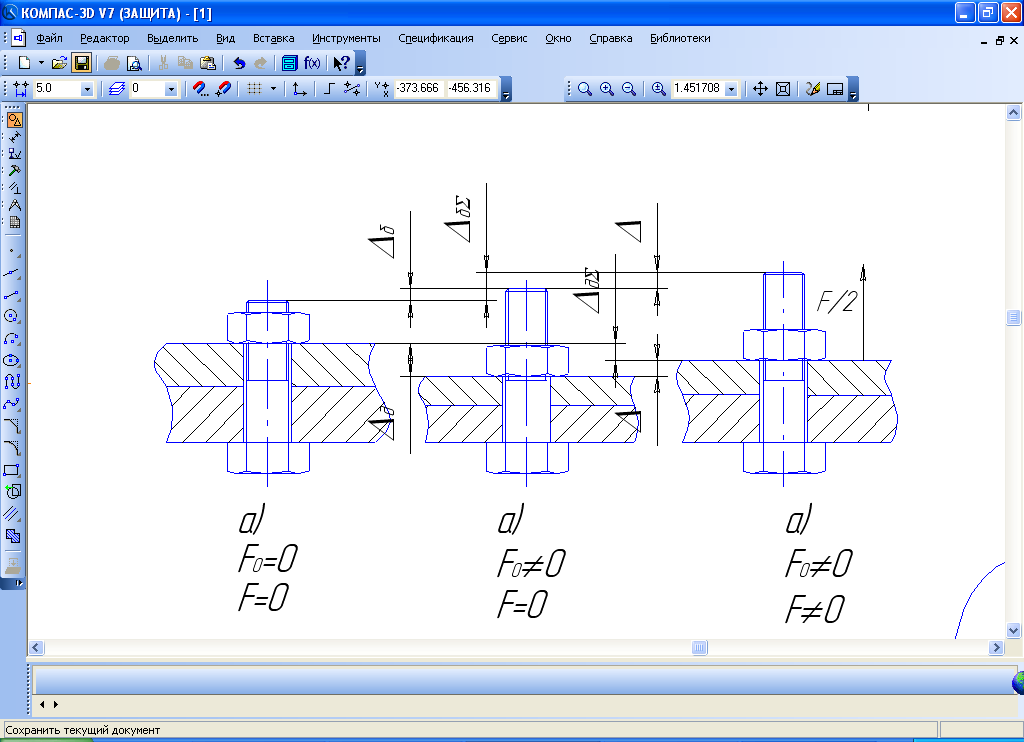

На рис. а показано

не затянутое болтовое соединение. При

затяжке болта, соединение деталями

деформируется на величину

![]() а

болт удлиняется на

а

болт удлиняется на

![]() (рис.

б). При приложении силы F

болт удлиняется на величину

(рис.

б). При приложении силы F

болт удлиняется на величину

![]() ,

а детали разгружаются на величину

.

,

а детали разгружаются на величину

.

![]()

![]()

![]() F=F1+F2,

где F

– внешняя нагрузка, действующая на

болтовое соединение, F2

– составляющая внешней нагрузки.

разгружающая стык, F1

– составляющая внешней нагрузки,

дополнительно растягивающая болт.

F=F1+F2,

где F

– внешняя нагрузка, действующая на

болтовое соединение, F2

– составляющая внешней нагрузки.

разгружающая стык, F1

– составляющая внешней нагрузки,

дополнительно растягивающая болт.

![]()

![]()

![]()

![]()

![]() податливость

болта.

податливость

болта.

![]()

![]()

![]()

![]()

![]()

![]()

![]() коэффициент

внешнего нагружения.

коэффициент

внешнего нагружения.

![]()

![]()

![]()

![]() Если болт имеет ступенчатую форму, то

Если болт имеет ступенчатую форму, то

![]()

Полученные выражения для податливости справедливы при длине болта > 6d. Если болт короткий, то необходимо учитывать податливость головки и резьбы.

![]() где

P

– шаг резьбы,

где

P

– шаг резьбы,

![]() - нагруженный диаметр резьбы, d2

– внутренний диаметр резьбы.

- нагруженный диаметр резьбы, d2

– внутренний диаметр резьбы.

![]()

![]() .

.

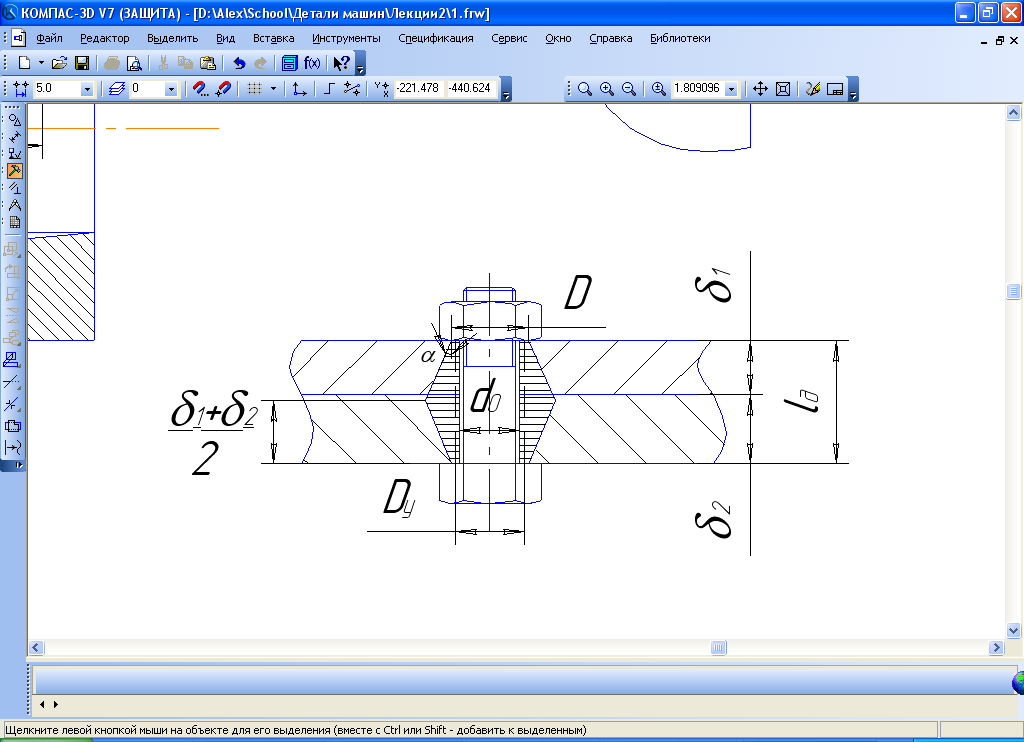

D – наружный диаметр опорной поверхности гайки, обычно он равен размеру под ключ, d0 – диаметр отверстия. Воздействие осуществляется в пределах конусов влияния.

Для упрощения расчетов объем конусов приводят к объему условного цилиндра, с диаметром D.

Т.к. , то приравнивая объемы получим примерно следующее выражение.

![]()

В том случае, если соединяются детали, изготовленные из различных материалов, податливость детали рассчитывается как податливость каждой детали.