- •5.3 Монтаж повітропроводів і вентиляційних труб …………..……….32

- •Монтажне проектування системи обігріву

- •Труби для систем обігріву

- •1.2 Арматура

- •1.3. Монтажне проектування систем тгв

- •З’єднання сталевих водогазопровідних труб

- •2 Монтажне проектування трубної обв’язки радіаторного обігрівача

- •3. Зварювання трубопроводів

- •3.1 Загальні відомості про зварювання сталевих трубопроводів

- •3.2 Матеріали та інструмент для електродугового зварювання металевих труб

- •3.3 Технологія ручного електродугового зварювання сталевих труб

- •3.4 Контроль якості зварних з'єднань сталевих трубопроводів

- •4.Виготовлення вентиляційної заготовки

- •4. 1 Матеріали для виготовлення вентиляційної заготовки

- •Види з'єднань металевих листів і фасонних деталей вентиляційної заготовки

- •4.3 Технології виготовлення металевих повітропроводів

- •4.4 Перевірка якості та комплектування готових вентиляційних виробів

- •5.Монтаж систем вентиляції повітря

- •5.1. Матеріали і обладнання

- •5.2. Підготовка об'єктів до монтажу санітарно-технічних систем

- •5.3 Монтаж повітропроводів і вентиляційних труб

- •5.4 Розбиття монтажної схеми на укрупнені вузли

- •5.5 Випробування, регулювання і здавання вентиляційних систем в експлуатацію

3.3 Технологія ручного електродугового зварювання сталевих труб

Перед зварюванням виконуються підготовчі роботи: розмічання, розрізання, очищення, випрямляння деталей, що з’єднуються, стикування їх у монтажному положенні та підготовка торців. Деталі, що з’єднуються, очищають на відстань 25...З0 мм від бруду, іржі, задирок і висушують. Випрямляють зігнуті деталі вручну на правильних плитах ударами кувадла або за допомогою ручних чи приводних пресів.

Підготовка торців до зварювання полягає в тому, що їм надають такої геометричної форми, за якої забезпечується найкраща якість зварюваного шва.

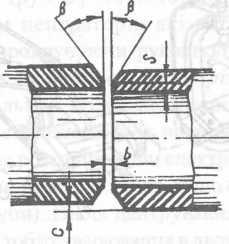

Рис.2.3.3. Підготовка торців під зварювання

Елементи підготовки торців під зварювання такі (рис.5.1): кут скошення країв , який виконується, якщо товщина металу більша за З мм р= ЗО...35 °; відсутність цього елемента може призвести до пепроварювання, а також до перегрівання і перепалювання металу;

зазор b, який забезпечує повне проварювання по перерізу з’єднання під час виконання першого шару шва; зазор повинен бути не більшим за 1... 1,5 мм, якщо товщина стінки труби 2,5...5 мм;

притуплення країв S, яке забезпечує стійкість зварювання першого шару, приймається 1...3мм; якщо притуплення країв відсутнє, то може виникати пропалювання;

зміщення країв С впливає на міцність зварного з’єднання і сприяє непроварюванню; зміщення країв один відносно одного допускається до 10 % від товщини поєднаних деталей, але не більше за 3 мм.

3.4 Контроль якості зварних з'єднань сталевих трубопроводів

Якість зварених швів трубопроводів перевіряють методами:

вхідного контролю, систематичного післяопераційного контролю, зовнішнього огляду і вимірювань, неруйнівного контролю, випробувань механічних властивостей пробних стиків і металографічних досліджень.

У вхідний контроль входить перевірка: кваліфікації зварювальників та інженерно-технічних працівників, контроль якості зварювання, технічного стану і виконання правил експлуатації зварювального обладнання, оснащення, апаратури і контрольно-вимірювальних приладів; проектної і виконавчої нормативно-технічної документації на відповідність її ТУ, ДСТу тощо.

Післяопераційний контроль складається з перевірки: стану і якості труб, деталей і елементів, арматури і зварювальних матеріалів, правильності оброблення країв і чистоти їх поверхонь, контролю якості збирання стиків під зварювання, зміщень країв, зазорів і неспіввісності; параметрів режиму зварювання.

Зовнішньому оглядові і вимірюванню підлягають всі зварені стики для виявлення можливих дефектів: тріщин, напливів і підрізів, пропалів і кратерів; нерівномірності посилення звареного шва по ширині і висоті, а також його відхилення від осі, непроварювань, невідповідності геометричних розмірів швів вимогам креслень проектів і ДСТу.

Зовнішній вигляд зварених швів, виконаних дуговим зварюванням, повинен відповідати таким вимогам: поверхня швів повинна бути злегка випуклою і гладкою; ніздрюватість і пористість, груба лушпинчатість не допускається; перехід від наплавленого металу до основного повинен бути плавним; шви не повинні мати тріщин, пропалів, кратерів і підрізів глибиною більше за 0,5 мм (в зварених швах трубопроводів з Ру вище за 10 МПа підрізи не допускаються).

Неруйнівний контроль проводять фізичними методами, які дають змогу виявити в зварених з'єднаннях недоступні для зовнішнього огляду внутрішні дефекти. До таких методів контролю належать: радіографічний із застосуванням рентгенівських апаратів, гамма-дефектоскопів і електрорадіографічних апаратів; ультразвуковий з застосуванням ультразвукових дефектоскопів; кольоровий і магніто-порошковий. Механічними випробуваннями металу зварених швів перевіряють відповідність механічних властивостей: межі міцності, текучості, відносного видовження, ударної в'язкості, кута згинання.

Металографічні дослідження необхідні для визначення структури металу шва і біляшовної зони, виявлення в звареному шві газових або шлакових включень, волосяних тріщин, непроварювань.

Для виправлення дефектних місць їх вирубають і знову зварюють. В інших випадках дефектний стик повністю видаляють з трубопроводу, а на його місце вварюють вставку (котушку). Всі виправлені стики повинні бути перевірені неруйнівними методами контролю.