- •Тема 7. Lean (Кайзен)

- •1) Увидеть – понять реальное положение на рабочих местах. Обычный способ – фотографирование реального процесса на каждом рабочем месте.

- •2) Инструмент, который используется для формального отображения потерь на рабочих местах – карты vsm (Value Stream Mapping). Использование инструмента включает три этапа:

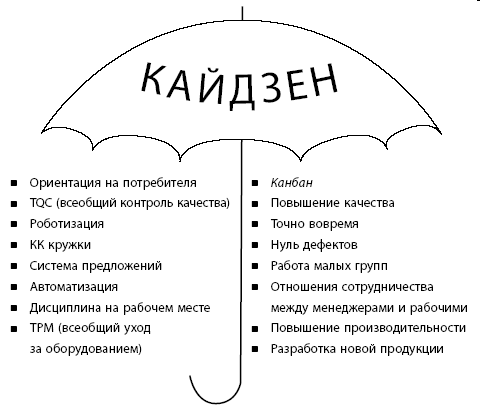

- •Ключевые принципы Кайзен

- •Основные элементы Кайзен

- •Основные системы Кайзен

- •4) План работы – составление карты «to-be»

- •5) График выполнения

Тема 7. Lean (Кайзен)

|

|

Кайзен – это основной инструмент LEAN. Все остальные инструменты являются базой (основой), помогающей в реализации улучшений по Кайзен. |

Впервые описание дано в 1986 г. в книге «Кайзен: ключ к успеху японских компаний», автор – Масааки Имаи.

В 1993 г. термин вошел в словарь New Shorter Oxford English Dictionary.

Патент на использование понятий Kaizen и Gemba Kaizen в качестве торговых марок принадлежит в настоящее время Kaizen Institute (www.kaizen-institute.com).

-

Kai = изменение

-

Zen = к лучшему (яп.)

-

Изменение небольшими шагами. Что означает «изменение?» и что значит «к лучшему»? – необходимо определить операционально!

Целью Кайзен является усовершенствование деятельности компании или её отдельных подразделений с помощью внутренних резервов, без привлечения крупных инвестиций извне. Достижение высочайшей операционной эффективности (соотношение качество продукции к затратам).

Основная цель – совершенствование за счет внутренних процессов:

-

Качество (рост)

-

Стоимость (вниз)

-

Выпуск (поставки). Каждое рабочее место - точно во время!

Осуществляется силами большинства ОБЫЧНОГО ПЕРСОНАЛА!

Улучшения Кайзен не следует путать с инновациями. Кайзен создает основу для последующей инновационной деятельности.

|

Кайзен |

Инновации |

|

|

В улучшениях Кайзен принимает участие до 98% персонала, в то время, как инновации – это функция, прежде всего, высшего и среднего менеджмента компании.

Два подхода (две модели) к использованию потенциала компании – восточный и западный. Названия условны, поскольку с середины 1980-х годов большинство западных компаний широко используют методологию Кайзен.

Два основных отличия: западный подход (основан на системе сбалансированных показателей - BSC, карта стратегии) и восточный (в основе кайзен)

-

1) Небольшие усовершенствования (постепенность улучшений, небольшие шаги)

-

2) Цикл PDCA (Деминга) – стандартизация всех сделанных изменений предприятия

(11) Стандартизация любого улучшения обязательно включает 3 элемента:

-

стандартные схемы всех процессов

-

рабочие должностные инструкции

-

планы и графики выполнения работ

Пример реализации цикла PDCA на ФОРД-моторс:

-

Проблема в цехе окончательной сборки на линии Trim: Пол конвейера пачкался воском, капающим с кузовов, поступающих из цеха окраски. Воск разносился на подошвах обуви по всему цеху. Требовалась постоянная уборка и покраска (доп. затраты)

Необходимость повсеместного применения Кайзен состоит в наличии потерь на всех рабочих местах!!!

-

Т.е. есть объективная возможность их постоянного совершенствования!!!

===================================================================

Два понятия: Кайзен (это скорее философия, набор принципов), Кайзен-костинг - инструмент расчета затрат

-

В отличие от кайзен понятие "кайзен-костинг" носит более определённое значение. Оно означает обеспечение необходимого уровня себестоимости продукта и поиск возможностей снижения затрат до некоторого целевого уровня. Система кайзен-костинг — важнейший и необходимый элемент японского управленческого учёта

-

Кайзен-костинг — инструмент снижения затрат, который используют менеджеры для достижения целевой себестоимости и обеспечения прибыльности производства.

-

См. отдельный материал: 08a-Lean_Kaizen costing.doc

=========================================================

Как практически решать поставленную Кайзен-задачу?

C чего начать?

|

|

Семь основных видов потерь:

|

Первый шаг: ВИЗУАЛИЗАЦИЯ, т.е. необходимо УВИДЕТЬ потери на каждом рабочем месте

Примеры потерь на рабочих местах.

Ключевые моменты: