- •Улан – удэнский институт железнодорожного транспорта –

- •(Ууижт ИрГупс)

- •Расчет основных тягово-экономических параметров проектного тепловоза

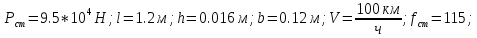

- •Исходные данные

- •Исходные данные

- •2. Методические указания к расчету основных тягово-экономических параметров проектного тепловоза

- •2.1 Расчёт эффективной потребной мощности силовой установки и мощности тягового электродвигателя

- •2.2 Расчет и построение электромеханических характеристик тягового электродвигателя тепловоза-образца

- •2.3 Расчёт параметров тягового редуктора проектного тепловоза

- •2.4 Расчет и построение электромеханических характеристик проектного тепловоза

- •2.5 Расчет электротяговых характеристик тэд

- •2.6 Расчет и построение тяговой характеристики тепловоза

- •2.7 Расчет и построение экономических характеристик проектируемого тепловоза

- •3. Расчет охлаждающего устройства

- •3.1 Расчет потребного числа водяных секций

- •3.2 Расчет водомасляного теплообменника

- •4. Разработка экипажной части тепловоза и определение ее основных параметров

- •4.1 Выбор и расчет на прочность основных элементов экипажной части.

- •4.2. Определение жесткости и статического прогиба рессорного подвешивания

- •4.3. Определение частоты колебаний подрессорной массы и критической скорости движения тепловоза

- •4.4. Расчет демпфирования колебаний

4. Разработка экипажной части тепловоза и определение ее основных параметров

4.1 Выбор и расчет на прочность основных элементов экипажной части.

1. Опорно-возвращающее устройство –служит для создания возвращающих сил и моментов при поперечном относе кузова и повороте вертикальной оси .

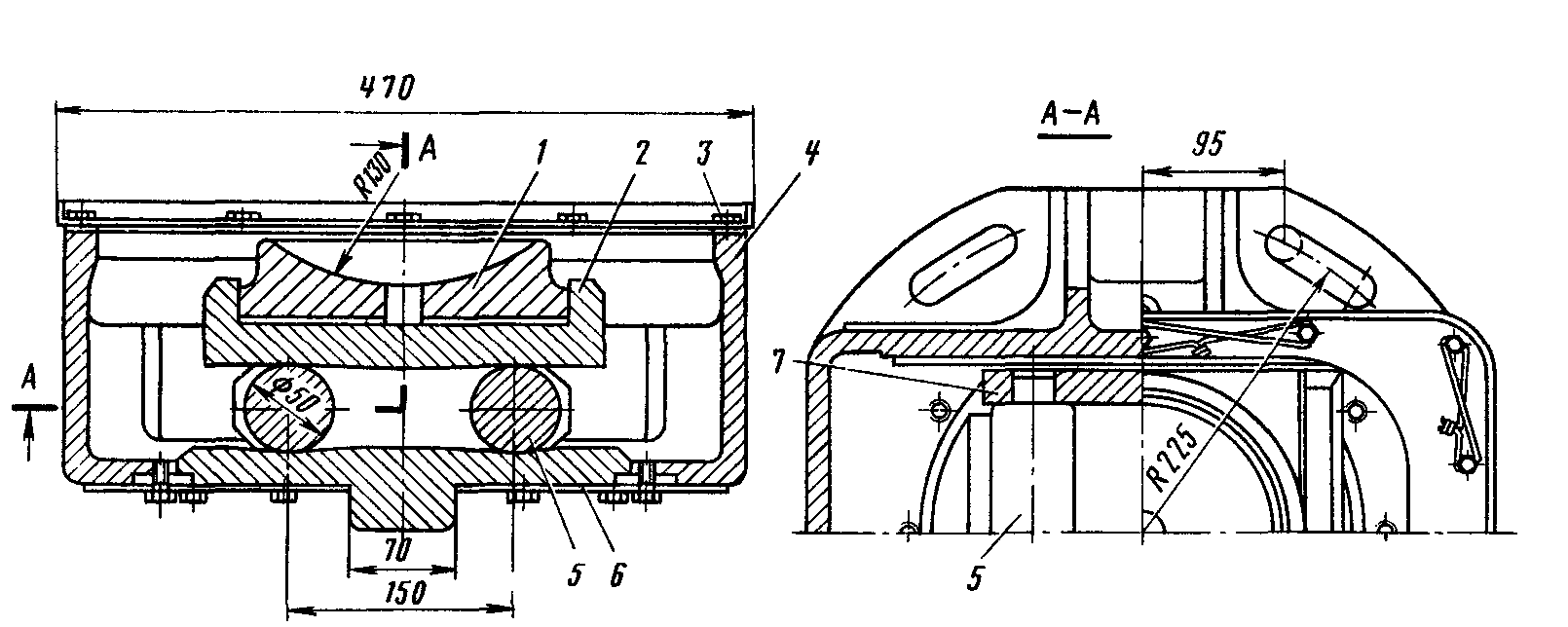

Рисунок 12 Опорно-возвращающее устройство

ОВУ представляет собой стальную коробку 4, в которой помещены нижняя 6 и 2 опорные плиты и гнездо 1, на которое опирается сферическая опора рамы тепловоза. Между верхней и нижней опорными плитами находится два ролика 5, соединенных обоймами 7.

Внутренняя поверхность ОВУ заполняется осевой смазкой. Для предохранения от пыли корпус сверху закрыт крышкой 3, а вся опора – брезентовым чехлом. Рабочие поверхности верхней 2 и нижней 6 опорных плит не горизонтальные, а наклонены в обе стороны от среднего положения ролика на небольшой угол (20).

РЕЗИНО-металлическая опора ?

2) Шкворневой узел –служит для передачи продольных и поперечных сил, а также является вертикальной осью вращения тележки относительно кузова. Относительный угол поворота может достигать 3-4ͦ.

Буксы с

цилиндрическими роликовыми подшипниками

связаны с рамой тележки поводками с

шарнирами в виде резино-металлических

блоков. Тяговое и тормозное усилие от

тележек к раме кузова передается через

шкворни тележек, укрепленные в раме

кузова. Шаровые вкладыши, через которые

проходят шкворни, помещены в шкворневых

балках тележки и позволяют ей перемещаться

относительно кузова в поперечном

направлении. Усилие возвращающих пружин

действует на шаровые вкладыши, стремясь

совместить продольные оси кузова и

тележек. Вертикальное усилие от кузова

на раму тележки передается через две

пары пружинных опор. Эти опоры, выполненные

в виде цилиндрических пружин и

направляющих, укрепленных в шкворневых

балках рамы кузова, расположены над

концами шкворневой балки тележки и

скользят по поверхности этих балок. От

рамы тележек на буксы нагрузка передается

также через цилиндрические пружины.

Статический прогиб надбуксовых рессор

- 46 мм; пружин второй ступени - 48 мм. Между

рамами тележки и кузовом поставлены

гидравлические амортизаторы, между

буксами и рамой тележки - фрикционные

амортизаторы. Чтобы повысить использование

сцепного веса, электровозы оборудованы

противоразгрузочными устройствами в

виде пневматических домкратов,

установленных между рамой кузова и

концевыми брусьями тележек со стороны

1, 4, 5 и 8-й колесных пар. Управление

разгрузочными устройствами - ручное.

Тяговые электродвигатели опираются на

шкворневые брусья тележек при помощи

подвески с резиновыми шайбами. Передача

от тягового электродвигателя к колесным

парам двусторонняя жесткая косозубая,

передаточное отношение 20:88=1:4,40. Для

уменьшения воздействия электровоза на

путь рамы тележек каждой секции связаны

между собой сочленением с упругим

элементом; через это сочленение передаются

только поперечные горизонтальные

усилия. На шкворневых брусьях каждой

тележки установлено по два тормозных

цилиндра, которые при помощи рычажной

передачи обеспечивают двустороннее

торможение колесных пар.

3) Поводковая связь буксы с рамой тележки.

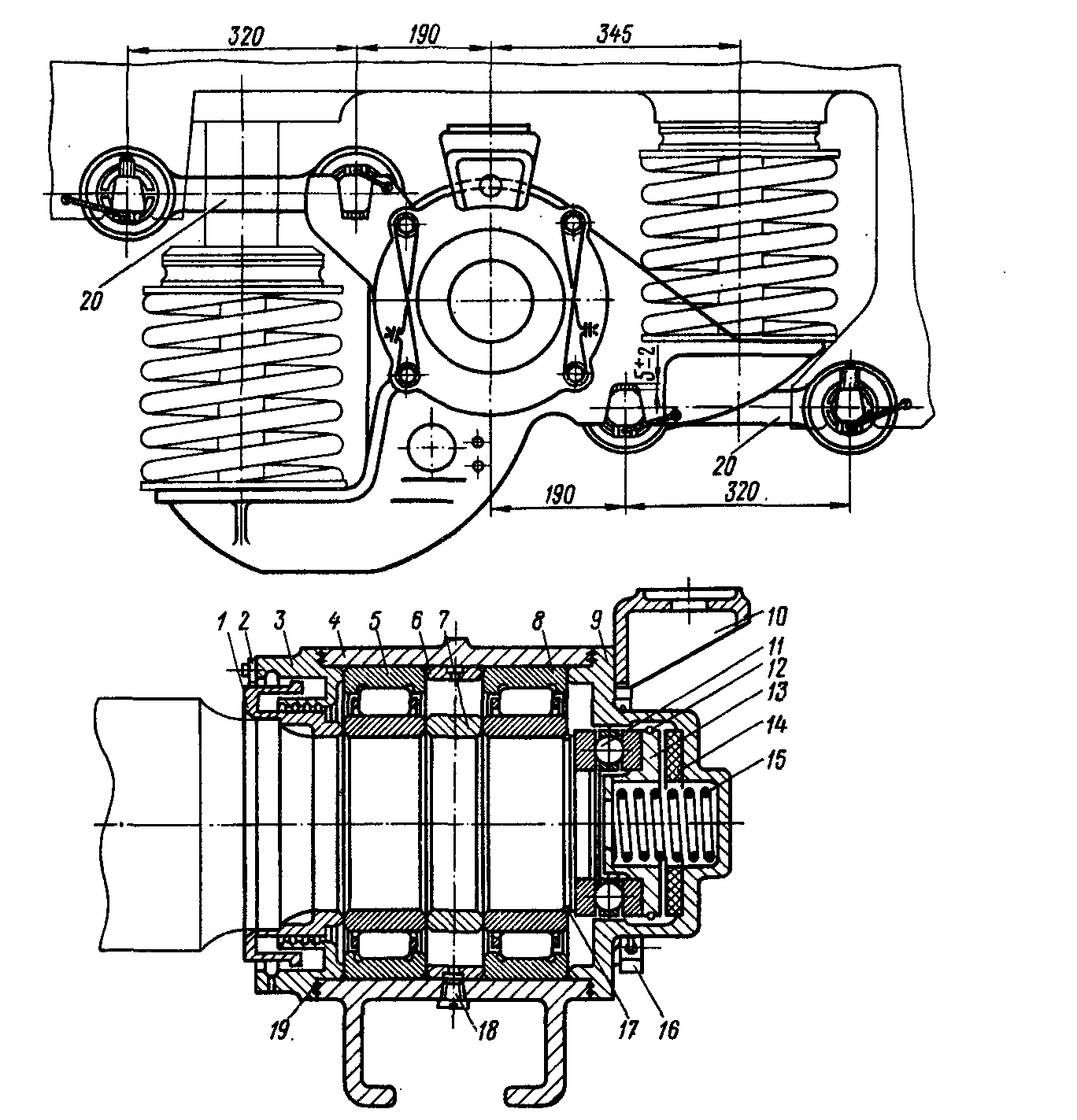

Рисунок 13 Букса тепловоза 2ТЭ121

1 — кольцо лабиринтное; 2 — планка; 3 — задняя крышка: 4 – корпус; 5 -8 роликовые подшипники: 6, 7 — кольца дистанционные; 9 — передняя крышка; 10 — кронштейн: 11— упорный шариковый подшипник; 12 -17 стопорные кольца; 13 — упор; 14 — амартизатор;15 — пружина; 16 — болт; 18 – пробка; 19-нитка; 20-поводок.

Такие буксы

полностью исключают трене скольжения

в узле. Корпус имеет две пары клиновидных

вырезов для соединения с валиками

резинометаллических втулок поводков

20. Такая подвеса бусы дает ей возможность

упругого перемещения относительно рамы

в вертикальном и поперечном направлениях.

Букса заполняется консистентной смазкой

и не требует ее замены до текущего

ремонта.

4) Схема рессорного подвешивания

Рессорное подвешивание тележек состоит из листовых рессор, винтовых пружин, балансиров и гидравлических амортизаторов.

Статический прогиб первой ступени подвешивания состовляет 100мм.

Вторая ступень подвешивания сделана по типу подвешивания тепловоза 2ТЭ116 в виде резинометаллических опор: ее статический прогиб 16-18мм.

Рисунок 14 Рессорное подвешивание тележки Какой тепловоз?:

/ — балансир; 2, 18 — подвески; 3 — скоба предохранительная; 4 — втулка; 5, 13, 15, 17 — валики; 6 — кронштейн; 7 — пружина; 8 — амортизатор; 9 чут; 10 — рессора; // — тарелка; 12 — клапан смазки; 14 — опора рессоры; 16 — тарелка; 19 — прокладка; 20 — шплинт; 21 — гайка марки Ж4 или 50 ХФА. Толщина наплавленного слоя должна быть 2,5—3,5 мм. Опираются балансиры на закаленные упоры, запрессованные в корпус буксы.

Шарнирные соединения состоят из валиков (сталь 5), вставляемых свободно от руки в закаленные втулки, запрессованные в отверстия подвесок, балансиров и опор рессор. Валик 5 полый, в него ввернут клапан 12, через который подводится масло к трущимся поверхностям по осевым и радиальным каналам.

Остальные валики имеют ступенчатую форму Их средняя часть.выполнена с меньшим диаметром, внутренний же диаметр всех втулок одинаков. Поэтому втулки, опирающиеся на среднюю часть валиков, имеют возможность при взаимных перемещениях перекатываться по ним, как на призмах. В этом случае трение скольжения заменяется трением качения и шарнирные соединения изнашиваются меньше.

Прямое назначение балансиров— выравнивать нагрузку между колесными парами при наезде на неровности— выполняется лишь при малых скоростях. При значительных скоростях динамические нагрузки, имеющие малый период действия, не успевают перераспределяться между колесами вследствие значительной инерции балансиров и рессор, замедляющих их угловые перемещения. Этому способствует значительное трение в листах рессоры и шарнирных соединениях.

Расчеты на прочность листовой рессоры НЕТ на ТЭ121

-

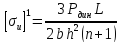

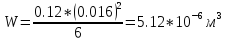

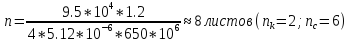

Определение числа листов рессоры, удовлетворяющих условию их прочности при статической нагрузке.

При расчетах на прочность рессор следует принимать:

Допускаемое

напряжение изгиба рессоры под статической

нагрузкой

доп

доп

где

-

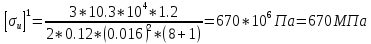

Проверка прочности рессоры при динамической нагрузке.

Допускаемое

напряжение изгиба рессоры под динамической

нагрузкой

max

=1000 МП

max

=1000 МП

Рессоры проверяют по допускаемому напряжению изгиба при динамической нагрузке с учетом влияния хомута по формуле:

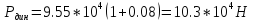

Динамическая

нагрузка:

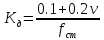

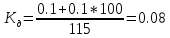

Коэффициент вертикальной динамики определяют по эмпирической формуле ВНИИЖТ

где

–статический прогиб рессорного

подвешивания мм

–статический прогиб рессорного

подвешивания мм

-

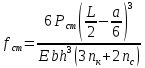

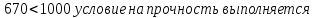

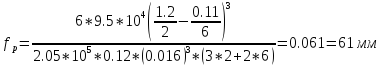

Определение статического прогиба (деформации) листовой рессоры.

Статический прогиб листовой рессоры

где Е -2.05*105 МПа –модуль упругости для стали;

а –ширина хомута рессоры;

-число

коренных листов рессоры (

-число

коренных листов рессоры ( );

);

-число

листов ступенчатой рессоры

-число

листов ступенчатой рессоры

Дано: а=0.11;

Решение :

Расчеты на прочность пружины

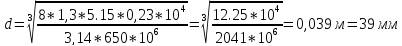

Пружины на прочность рассчитывают по допускаемому касательному напряжению при динамической нагрузке [τ]max =650 МПа.

-

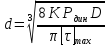

Диаметр прутка определяют из уравнения прочности пружины

[τ]max =8КР дин D/πd3,

Где К-

коэффициент учитывающий увеличение

касательного напряжения в сечении на

внутренней поверхности витка пружины

за счет ее кривизны и других факторов.

Величина коэффициента зависит от индекса

пружины с=D/d.

В курсовом проекте можно принять К=1,25-1,3

D- диаметр пружины (табл.4, последняя цифра шифра);

Рдин- динамическая нагрузка на пружину. Принять Рдин=0,5Рст

-

Число рабочих витков определяют из уравнения деформации пружины fпр=8D3*nр*Рдин/d4G, откуда

nр=fпрd4G/8D3Pдин

где fпр- прогиб пружины; принять fпр=fст (табл.4 последняя цифра шифра);

G=8*104 МПа- модуль сдвига для стали;

Рдин- динамическая нагрузка на пружину.

Дано: D=0,23м; Рдин=5,15*104Н;

Рст=4.7*104Н; fст=0,115м.

Решение:

принимая число опорных витков 1,5 получим общее число витков 6,5.

Расчеты на прочность резинового амортизатора

Резиновые амортизаторы рессорного подвешивания могут иметь форму диска, кольца или прямоугольника и устанавливаться как опоры пружин и рессор.

При расчете резиновых амортизаторов сжатия абсолютную деформацию под статической нагрузкой принимается

∆Н=(0,1-0,15)Н,

где Н- первоначальная высота амортизатора.

При больших значениях ∆Н резина быстро разрушается

Характеристика резинового амортизатора в пределах ε≤0,2 принимается линейной и выражается по закону Гука:

σ=εЕр,

где σ-напряжение сжатия;

Ер- расчетный модуль упругости резины.

Так как σ=Р/F и Е=∆Н/Н, где F – площадь амортизатора,

∆Н=fра=НР/ЕрF

Если

амортизатор (в виде диска, кольца или

прямоугольника) испытывает деформацию

сжатия, то его жесткость будет зависеть

от свободной поверхности выпучивания

резины и от состояния опорных поверхностей.

Расчетный модуль упругости амортизатора

определяют по формуле

Ер=Е(1+αФ),

где Е- модуль упругости резины,

α-коэффициент, учитывающий состояние опорных поверхностей, при прочном креплении опорных поверхностей резины к металлическим прокладкам α=4,67

Ф- коэффициент формы, представляющий отношение площади опорной поверхности (одной) амортизатора к его полной боковой поверхности (поверхности выпучивания).

Модуль упругости Е связан с модулем сдвига резины Gр выражением Е=3Gр

Основным показателем, оценивающим свойства резины, является ее твердость. Переход от числа твердости h к Gp осуществляется по эмпирической формуле

Gp= (h/19.5)2

В этой формуле Gp выражается в кг/см2.

Напряжение сжатия σсж и коэффициент формы Ф кольцевого амортизатора определяется пот формулам :

σсж=Рст / π/4(D2-d2)

где D и d – соответственно наружный и внутренний диаметры амортизатора;

Ф=π(D2-d2)/4πН(D+d)=D-d/4H.

Таким образом, по габаритным размерам амортизатора D, d, H (табл.4) и нагрузке Рст можно определить напряжение сжатия, модуль сдвига, а затем необходимую твердость резины, обеспечивающую допустимую деформацию амортизатора.

Пример:

Дано: D=0.23м, d=0.06м; Н=0,08м

Е=0,1; Рст=4.7*104Н

Решение:

σсж= 4.7*104/3.14/4(0.232-0.062)= 1.214 МПа;

Ер=1.214/0.1=12.14 МПа

Ф=(0,23-0,06)/4*0.08=0.53;

Е=12.14/(1+4,67*0.53)=3.49 МПа;

G=3.49/3= 1.16 МПа=11.6кг/см2;

h=19,5 =66

ед.

=66

ед.

По твердости резины можно подобрать марку резины.

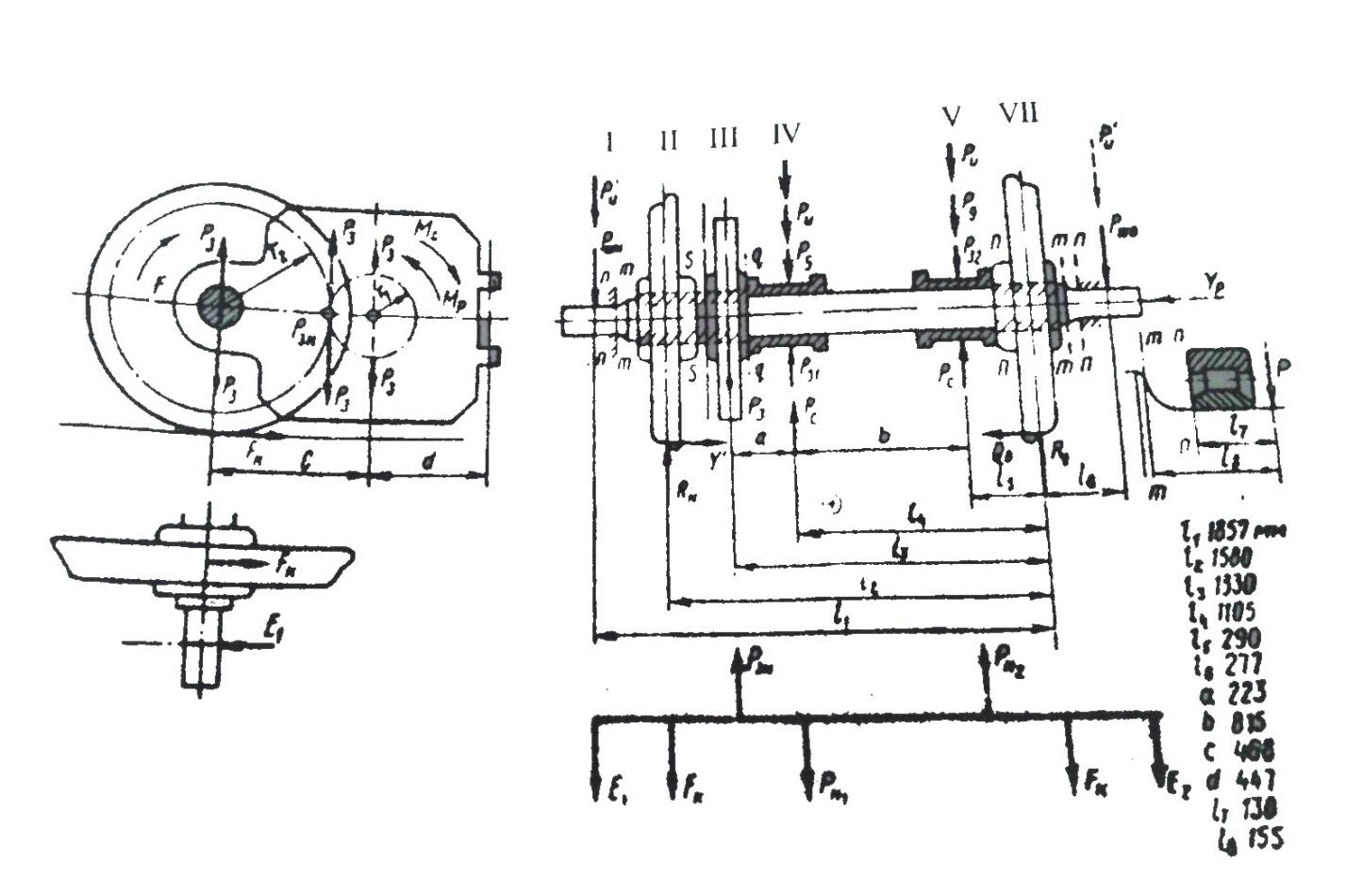

Расчеты на прочность оси колесной пары тепловоза.

Расчет оси

колесной пары необходим для определения

оптимальных размеров элементов оси,

при которых был бы обеспечен достаточный

запас прочности при минимальной массе.

Ось рассчитывают на статическую прочность

по длительно действующим нагрузкам,

определяемым при среднеэксплуатационной

скорости тепловоза 60-70км/ч. Однако,

учитывая исключительно большое значение

надежности осей, динамические параметры

при этом расчете принимаются для

конструкционной скорости. При расчете

на статическую прочность расчетное

напряжение сравнивают с пределом

текучести осевой стали σт=300-320

МПа. При этом принимают запас прочности

n=2.7

При расчете на усталостную прочность допускаемое напряжение выбирают из полученных экспериментальным путем пределов выносливости σ-1 называют максимальное напряжение, которое выдерживает образец (10 млн. циклов), не разрушаясь.

По результатам

испытаний натурных осей с упрочненными

накаткой шейками и подступичными частями

ВНИТИ установлены следующие пределы

выносливости для расчетных сечений:

Подступичная часть оси –σ-1=143МПа

Шейка и средняя часть оси-σ-1=148МПа

Допустимое напряжение в оси меньше предела выносливости и определяется коэффициентом запаса прочности n.

Рекомендуемые значения коэффициентов запаса прочности:

Для подступичных и средней части оси n=1,3-1,5, для буксовых шеек оси n≥2.

Расчет на усталостную прочность является основным и должен наиболее полно учитывать все факторы силового воздействия на ось. Студент выполняет несколько приближенный расчет на усталостную прочность, определяя диаметр оси в заданном сечении (табл.4)

Можно рекомендовать следующий порядок расчета:

Начертить расчетную схему оси в соответствии с заданным вариантом и с указанием действующих на ось сил в вертикальной и горизонтальных плоскостях (пример такой схемы показан на рис.9);

Определить численные значения сил, действующих на колесную пару;

Составить уравнение моментов и вычислить значения изгибающих моментов в заданном сечении от действия вертикальных и горизонтальных сил вертикальной плоскости;

Определить изгибающий момент в горизонтальной плоскости от приложения тягового усилия;

Рисунок 14 Схема к расчету оси колесной пары на усталостную прочность

Найти

результирующий момент в заданном сечении

от действия вертикальных и горизонтальных

сил,

По рекомендуемым пределу выносливости и запасу прочности определить допускаемое напряжение [σ]и из уравнения [σ]и=Мр/Wи , где Мр-результирующий изгибающий момент, а Wи- момент сопротивления изгибу круглого сечения (Wи=0,1 d3),

Определить диаметр в сечении, удовлетворяющий необходимой прочности оси.

-

Изгибающий момент в вертикальной плоскости от вертикальных сил

Мв1=(Ршн+Р,и)(l1-l4)-Rн (l2-l4)+P3(l3-l4)

где Ршн- нагрузка на шейку оси в кривом участке пути, кН;

Ри- сила инерции неподрессорных частей, опирающихся на шейку, кН

Ре-вертикальное усилие от крутящего момента, кН;

L1-l4 –расстояние от середины шейки оси до рассматриваемого сечения, м(l1 l2 l3 l4 –см.рис.9).

Нагрузка на шейку оси в кривом участке пути

Ршн=1,3Ршст

где Ршст –статическая нагрузка на шейку оси, кН

Ршст = Ршн

Вертикальная реакция наружного рельса

Rн=Pшн+Цhc/2Sn+Ypr/2S

где Ц- часть центробежной силы, не уравновешанной возвышением наружного рельса, кН;

hc-1,5-1,6м –расстояние от центра тяжести до плоскости, проходящей через оси колесных пар;

n-число осей тележки (принять n=3),

2S- расстояние между кругами катания колес (2S=1.58м)

Yp- рамное давление на торец оси, кН;

r-радиус колеса, м (r=0,525м)

если принять Ц=0, то

RH=Ршн+Ypr/2S,

где Yp=0,6Рст.

Сила инерции неподрессоренных частей, опирающихся на шейку,

Р׳и=Gσj/g

где Gσ-масса буксы и балансира без учета массы шейки оси (можно принять Gσ=2600H)

g- ускорение свободного падения, м/с2

j-ускорение неподрессоренных частей

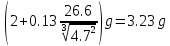

j=(2+0.13 )g

)g

(здесь q=2.3т- неподрессорная масса, приходящая на одну шейку);

vp скорость движения, км\ч

Вертикальное усилие от крутящего момента

Р3=2Мд/dш

где Мд- вращающий момент ТЭД, кН*м;

dш- диаметр ведущей шестерни, м; dш=mz1

m- модуль зацепления;

z1-число зубьев ведущей шестерни ТЭД (принять m=10, z1=17).

Вращающий момент ТЭД в кН*м

Мд=9,5*Рд/nд

Где Рд мощность ТЭД, кВт;

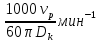

nд- частота вращения якоря ТЭД, мин-1, nд=µpnk;

µp- передаточное число тягового редуктора (принять µр=4,41)

nк- частота вращения колес тепловоза, мин-1

nk=

-

Изгибающий момент в вертикальной плоскости от горизотальных сил

Мв2=Y׳r

где Y׳-боковое давление от рельса на направляющее колесо, кН;

r-радиус колеса, м;

Боковое давление от рельса на направляющее колесо

Y׳=Yp+QB

где QB-поперечная сила трения между рельсом и гребнем бандажа колеса, катящегося по внутреннему рельсу без учета горизонтальной силы инерции, кН;

QB=(Pст )φo,

)φo,

φ0- коэффициент трения скольжения (φ0=0,25)

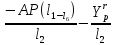

∆Р- изменение нагрузки на шейку оси за счет крена подрессорной части тепловоза,

∆Р=0,1Рш.ст.,

Рш.ст.= ,

,

где 2Рст- нагрузка на ось

2q- неподрессоренный вес на ось.

-

Суммарный изгибающий момент в вертикальной плоскости

Мв=Мв1+Мв2

-

Изгибающий момент в горизонтальной плоскости от приложения тягового усилия

Мr=Е1(l1-l4)-F(l2-l4)+Pзн(l3-l4)

где Е1- горизонтальная реакция буксовых направляющих, кН;

Рзн- горизонтальная составляющая от действия вращающего момента, кН;

Fд- сила тяги моторно- колесного блока, кН;

Fд=

Здесь Мд- длительный момент ТЭД, кН*м

μр- передаточное число редуктора.

Горизонтальную реакцию Е1 принимают равной Fд, а горизонтальную составляющую Рзн=0,25Рз

Результирующий изгибающий момент

Мр=

-

Диаметр оси колесной пары в зоне моторно-осевого подшипника

d=

где [σ]и-1- предел выносливости (для сечения оси в зоне моторно-осевого подшипника. Предел выносливости следует принять равным 130-140МПа);

nσ- запас прочности.

При расчете на выносливость запас прочности, определяемый по пределу усталости, принимать nσ= 1,3-1,5.

Если принята приближенная расчетная схема и нет ее экспериментальной проверки, то nσ увеличивает до 1,5-1,8.

Определяем

диаметр шейки оси в зоне моторно—осевого

подшипника, если

Дано:

2Р=250кН; 2q=47кН;

V=26.6км/ч; Dk=1,25м; Gσ=1.20кН;

2S=1,58м; Рд=450кВт; m=10; μр=4,32;

Z1=17

Решение:

Используя вышеприведенные формулы, определяют:

-

Силы, создающие изгибающий момент,

Ршст=

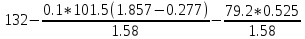

Ршн=1,3*101.5=132кН

J= ;

;

Р׳и=

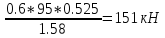

RH=132+

nk= ;

nд=4,32*217=488

мин-1

;

nд=4,32*217=488

мин-1

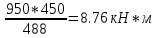

Мд= ;

dш=10*17=170мм=0,17м

;

dш=10*17=170мм=0,17м

Рз=

-

Силу, создающую изгибающий момент Мв2

Yp=0.6*95=57 кН

Qи=[ ]*0.25=25кН

]*0.25=25кН

Y׳=57+25=82 кН

-

Изгибающий момент Мв1

Мв1=(132+3.23)*(1,857-1,105)-151*(1,58-1,105)+103(1,33-1,105)=53.14кН*м

-

Изгибающий момент Мв2

Мв2= 57*0,525=30 кН*м

-

Суммарный изгибающий момент

Мв=53.14+30=83.14кН*м

-

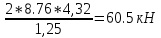

Силы, создающие изгибающий момент Мг

Е1=Ед=

-

Сила

Рзн=0,25*Рз=0,25*103=25.7 кН.

-

Изгибающий момент

Мr=60.5(1,857-1,105)-60.5(1,58-1,105)+25.7(1,33-1,105)=22.54 кН*м

-

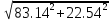

Результирующий изгибающий момент

Мр= =86.14

кН*м

=86.14

кН*м

-

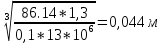

Диаметр шейки оси в зоне моторно-осевого подшипника

d=