- •1 Причины гистерезиса, обусловленного трудностью зародышеобразования 3

- •2 Все про магнитную анизотропию 6

- •3 Все про намагничивание и перемагничивание 16

- •4 Определение лимитирующего звена процесса перемагничивания 36

- •5 Все про рзм-металлы 40

- •Причины гистерезиса, обусловленного трудностью зародышеобразования

- •Гистерезис, обусловленный задержкой смещения границ между доменами

- •Гистерезис, обусловленный задержкой роста зародышей перемагничивания.

- •Магнитокристаллическая одноосная анизотропия (определение, примеры соединений, возможности реализации).

- •Определение поля анизотропии

- •Все про намагничивание и перемагничивание

- •Когерентный механизм перемагничивания

- •НЕкогерентный механизм перемагничивания

- •Явление термического намагничивания.

- •Особенности процессов перемагничивания частиц с переходной доменной структурой.

- •Влияние напряженности магнитного поля при намагничивании на гистерезисные характеристики частиц.

- •Определение поля возникновения зародыша обратной намагниченности.

- •Влияние намагничивающего поля на величину поля возникновения зародыша обратной намагниченности.

- •Влияние размера частиц на величину поля образования домена обратной намагниченности.

- •Определение лимитирующего звена процесса перемагничивания

- •Лимитирующее звено процесса перемагничивания.

- •Критерий лимитирующего звена процесса перемагничивания.

- •Магнитные структуры рзм-металлов.

- •Магнитные структуры соединений рзм-3d металлов.

- •Диаграмма Sm-Co.

- •Магнитные свойства соединений типа SmCo5 (понимание).

- •Магнитные свойства соединений типа Sm2Co17 (понимание).

- •Технология спечённых магнитов SmCo5.

- •Технология спекания и кривая Вестендорфа.

- •Технология измельчения и прессования сплавов магнитов SmCo5.

- •Технология изготовления магнитов из сплавов Sm-Co-Cu.

- •Влияние исходного магнитного состояния на кривую намагничивания и магнитно-доменную структуру сплавов SmCo5.

- •Магнитные свойства Sm2Fe17 — нитридов.

- •Технология производства магнитов Nd-Fe-b.

- •Быстрозакаленные магниты Nd-Fe-b.

- •Первая схема использования полупродукта быстрозакаленного материала.

- •Вторая схема использования полупродукта быстрозакаленного материала.

- •Спин – ориентационный переход в Nd2Fe14b.

- •Нанокристаллические магнитные порошки из соединения Nd2Fe14b.

- •Hddr – технология: технология диспергирования.

- •Методы определения магнитной текстуры спечённых магнитов (общее).

- •Пленочные постоянные магниты.

- •Магнитные свойства порошков Fe-o.

- •Переходная доменная структура

-

Нанокристаллические магнитные порошки из соединения Nd2Fe14b.

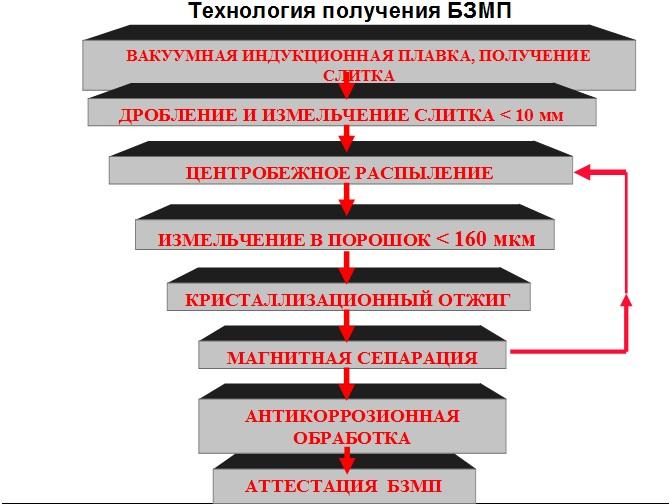

Нанокристаллические магнитные порошки из соединения Nd2Fe14B (быстрозакаленные) получают методом центробежного распыления расплава. С увеличением скорости вращения тигля растет доля аморфной фазы и уменьшается толщина чешуек. При 85 об.% АФ толщина чешуек 264 мкм для всех БЗМП. Толщина чешуек – мера скорости закалки и параметр оптимизации технологического процесса.

Проводится антикоррозионная обработка БЗМП.

Режим обработки:

-

Температура 90-95 0С

-

Влажность 100%

-

Время 18 час

ИЗ ЛЕКЦИЙ:

Введение бора- элемента, известного как способствующего аморфизации сплавов, привело к новому технологическому решению: получать мелко-кристаллическую структуру материала, а именно, через аморфное состояние. Охлаждение расплава на водоохлаждаемый барабан позволяло получать скорость охлаждения до 106 К/с и получить сплав в аморфном состоянии. Дальнейшее использование получаемого полупродукта может осуществляться по двум технологическим схемам.

С помощью магнитного сепаратора отделяют магнитные фракции.

Первая схема использования полупродукта быстрозакаленного материала.

Полученные ленточки или чешуйки дополнительно измельчают под прессом, затем в результате нагрева проводят кристаллизацию аморфной фазы, добиваясь нанокристаллического размера кристаллитов. В результате возникновения микрокристаллической структуры коэрцитивная сила такого порошка возрастает практически с нулевого значения до 12-16 кЭ (960-1280кА/м). Но поскольку частицы порошка после измельчения относительно крупные – до десятков микрон –такие частицы после кристаллизации являются поликристаллическими и их невозможно текстуровать в магнитном поле. Такой порошок используют для изготовления, так называемых, магнитопластов. Порошок пропитывают связующим веществом, и после затвердевания получают изотропные по магнитным свойствам постоянные магниты. В качестве связующего вещества применяют цинк, эпоксидные смолы, резину. Преимуществами такой технологии являются: относительная экономичность (отсутствие таких технологически сложных операций, как текстурование в магнитном поле, гидростатическое уплотнение, спекание и сложная термическая обработка), возможность получения магнитов любой конфигурации и, наконец, возможность получение при завершающем намагничивании многополюсной системы. Последнее очень важно для производства различного вида электромеханических устройств.

Вторая схема использования полупродукта быстрозакаленного материала.

Полученный аморфный полупродукт подвергают горячей пластической деформации, в результате которой происходит не только кристаллизация мелких частиц, но и возникает кристаллическая текстура в заготовке. Направление кристаллографических осей текстуры напрямую связано с видом пластической деформации. Например, при горячей прокатке по такой технологии получены магниты с (ВН)мах=400 кДж/м3, Br =1,36 Тл, bHc=1000кА/м. Эта технология позволяет, используя экструдирование через кольцевую щель, получать магниты с радиальной текстурой и высокими свойствами вдоль радиуса кольцевого магнита ((ВН)мах=29,8 МГсЭ при Br=11,2 Тл и bHc=10,5 кЭ. Получение кристаллической текстуры в радиальном направлении трудно управляемый процесс, и фактически предложенное решение является единственным для получения таких магнитов.