- •Введение

- •Схемы систем локального регулирования

- •Основные функции системы управления

- •Технико-экономические предпосылки создания асу тп

- •Аппаратная реализация асу тп

- •Информационный принцип построения асутп (рис. 3)

- •Критерии

- •Назначение, цели и функции асу тп

- •Разновидности асу тп

- •I. Асу тп, функционирующие без вычислительного комплекса

- •II. Информационно – измерительная система (иис). Асу тп с вычислительным комплексом, выполняющим только информационные функции

- •III. Асу тп с вычислительным комплексом, функционирующим в режиме «советчика»

- •IV. Асу тп с вычислительным комплексом, выполняющим функции центрального управляющего устройства (супервизорное управление)

- •V. Асу тп с вычислительным комплексом, выполняющим функции непосредственного (прямого) цифрового управления (нцу)

- •Состав асу тп

- •Надежность асу тп

- •Организационное обеспечение

- •Техническое обеспечение

- •Математическое обеспечение

- •Информационное обеспечение

- •Программное обеспечение (по)

- •Технические средства контроля и автоматики.

- •Виды измерений

- •Средства измерений

- •Общие сведения о точности и погрешности измерений

- •Случайные погрешности

- •Основные сведения о метрологических характеристиках средств измерений

- •Способы числового выражения погрешностей средств измерений.

- •Оценка и учет погрешностей при технических измерениях

- •Аналоговые и импульсные сигналы

- •Теорема котельникова

- •Двоичная система

- •Аналогово-цифровые и цифро-аналоговые преобразователи

- •Цифроаналоговые преобразователи

- •Аналогово-цифровые преобразователи

- •Параллельные ацп

- •Последовательные ацп

- •Интегрирующие ацп

- •Цифровые измерительные приборы и системы

- •Температура

IV. Асу тп с вычислительным комплексом, выполняющим функции центрального управляющего устройства (супервизорное управление)

ВК, фактически ИВС, реализуя необходимые измерительные функции, аппаратно стыкуется с локальными (аналоговыми или цифровыми) системами нижнего уровня («стрелка» 3, рис. 1.4) и вырабатывает воздействия, поступающие как сигналы на специальные входы систем автоматического регулирования.

Основная задача супервизорного управления - автоматическое поддержание технологического процесса вблизи оптимальной рабочей точки путем оперативного воздействия на него или оптимизация параметров при отклонении от «рабочей точки».

Как в предыдущих схемах, осуществляется сбор и переработка сигналов технологической информации, но после выполнения расчетов по модели, найденные новые значения уставок и заданий локальным регуляторам преобразуются в сигналы, которые поступают на «служебные» входы регуляторов.

С 80-х годов большинство выпускаемых регуляторов имели входы, позволяющие позиционно (дискретно), реже с помощью аналогового сигнала, менять их настройки. Правда, эта процедура применялась крайне редко. Производимые в настоящее время цифровые автономные (локальные) регуляторы оснащаются интерфейсом, позволяющим связываться с ЭВМ верхнего уровня и осуществлять их значительную адаптации к изменившемуся процессу.

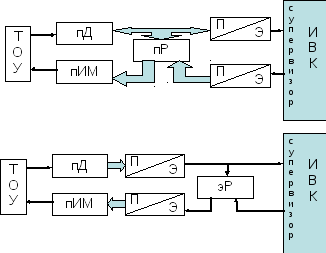

На «химических» (взрывоопасных) объектах до сих пор используется большое количество пневматических датчиков и исполнительных механизмов (ИМ), в таких схемах применялись и пневматические локальные регуляторы. При введении в такую АСУ ТП супервизора возможно использование 2 вариантов (рис 1.5):

-

в пожароопасной зоне полностью располагается пневматический контур (датчики, регулятор, исполнительные устройства), а вне её через пневмоэлектрические и электропневматические преобразователи осуществляется связь с микроконтроллерным супервизором;

-

в пожароопасной зоне располагаются только пневматические датчики и исполнительные устройства, за её пределами через пневмоэлектрические и электропневматические преобразователи осуществляется связь с электрическим или микроконтроллерным локальным регулятором и далее с супервизором на ИВК.

Поскольку в таких системах контур управления замкнут через ВК, то функции оператора сводятся к общему наблюдению за ходом процесса. Если оптимизация выполняется сравнительно редко (например, 1 раз в сутки), либо при изменении исходного сырья или состава выпускаемой продукции, то по результатам анализа, либо команде оператора автоматически вводятся новые параметры в контуры регулирования. Примером влияющей переменной является температура окружающего воздуха. Очевидно, что она очень важна в некоторых процессах, но использовать ее в качестве входной величины каждого регулятора нецелесообразно. Анализируя температуру в «супервизоре» в качестве одной из переменных, для компенсации возможного влияния, можно использовать этот канал изменяя уставки каждому регулятору.

Рис. 1.5. Варианты включения пневматической системы в АСУ ТП

ТОУ – технологический объект управления, пД – пневматический датчик, пИМ – пневматический исполнительный механизм, пР – пневматический регулятор, П/Э, Э/П - пневмоэлектрический и электропневматический преобразователи, ИВК – информационно вычислительный комплекс, эР электрический, цифровой локальный регулятор.

Вмешательство человека требуется лишь при возникновении каких-то редких, непредвиденных (например, аварийных) ситуаций. Остается также необходимость вносить коррективы в управление процессом при кардинальных изменениях, например, переконфигурации системы. Это часто требует определения новых значений коэффициентов уравнений, описывающих технологический объект управления. Соответствующие расчеты могут предусматриваться и выполняться ИВК, т.к. ЭВМ может быть использована для моделирования изменений технологического процесса до их осуществления (в режиме советчика).

Важным достоинство систем супервизорного управления состоит в том, что в них ВК не только непрерывно контролирует процесс, но и автоматически управляет им с помощью локальных регуляторов вблизи оптимальной точки.

Схема супервизора применяется в современных 2-х уровневых микроконтроллерных АСУ ТП, когда регуляторы реализованы на управляющей машине низкого уровня, но корректировка при общих изменениях, например, увеличение или уменьшение нагрузки, необходима, рассчитывается на машине верхнего уровня и «доводится» до всех контуров управления.

Достоинство супервизорной схемы в её повышенной живучести. Выход из строя ЭВМ верхнего уровня или сбой не приводит к прекращению работы локальных стабилизирующих регуляторов и объект продолжает нормально функционировать, возможно, не в оптимальной точке. Выход из строя одного локального регулятора также не приводит к полному останову системы, т.к. один контур можно стабилизировать вручную. Отключение ВК и всех локальных регуляторов маловероятно.

Супервизорная схема сейчас применяется при использовании современных «интеллектуальных» датчиков (микроконтроллерных), которые могут осуществлять простую стабилизацию параметров, а коррекция на них вводится с машины верхнего уровня.

Дальнейшим развитием супервизорной схемы является система с распределенными параметрами, когда идет рассредоточение аппаратуры и решаемых задач по уровням АСУ ТП.