- •Впи (филиал) ВолгГту

- •Пояснительная записка к курсовой работе по теории механизма машин

- •1. Задание на выполнение курсовой работы

- •7.Проектирование кулачкового механизма…………………………………30

- •8.Список литературы………………………………………………………..….34

- •1.Порядок выполнения работы

- •2.Введение

- •3. Структурный анализ механизма.

- •4. Кинематическое исследование механизма

- •4.1.Исходные данные:

- •4.2 Планы положений механизма

- •4.3 План скоростей (рис.4.1. )

- •Скорости точек и угловые скорости звеньев

- •4.4.План ускорений (рис. 4.1.)

- •5. Кинетостатическое (силовое) исследование механизма (положение механизма № )

- •5.1 Исходные данные:

- •5.2 Сила, действующая на механизм.

- •5.3.Силовой расчёт структурных групп.

- •5.4.Силовой расчёт кривошипа.

- •5.5 Определение уравновешивающей силы методом «рычага» н.Е. Жуковского

- •Величины давления в кинематических парах

- •5.6 Определение мощности двигателя по уравновешивающему моменту

- •6.Расчет привода качающегося конвейера

- •6.1.1.Исходные данные:

- •6.1.2.Условия проектирования.

- •6.1.3.Подбор чисел зубьев.

- •6.1.4.Графическое исследование планетарного редуктора

- •6.2.Проектирование эвольвентного прямозубого зацепления.

- •6.2.2. Расчет элементов зубчатой пары z4, z5

- •7. Проектирование кулачкового механизма.

- •7.2 Построение диаграмм движения коромысла

- •7.3 Определение минимального радиуса кулачка

- •8.Литература.

7.Проектирование кулачкового механизма…………………………………30

7.1. Исходные данные………………………………………………….............30

7.2.Построение кинематических диаграмм движения толкателя………..….30

7.3.Определение минимального радиуса кулачка……………………………31

7.4.Построение профиля кулачка……………………………………………...32

8.Список литературы………………………………………………………..….34

1.Порядок выполнения работы

1.1.Произвести структурный анализ рычажного механизма конвейера.

1.2.Кинематическое исследование рычажного механизма.

1.2.1.Построить кинематическую схему механизма в положениях, соответствующих восьми равноотстоящим положениям кривошипа

1.2.2.Построить для всех положений планы скоростей.

1.2.3.Построить для четырёх положений планы ускорений.

1.2.4.Определить угловые и линейные скорости и ускорения звеньев и точек, результаты занести в таблицы

1.3.Силовой расчёт рычажного механизма конвейера.

1.3.1.Определить силы тяжести звеньев.

1.3.2.Определить силы полезного сопротивления F для всех положений механизма

1.3.3.Определить силы инерции и моменты сил инерции звеньев механизма

1.3.4.Методом планов сил определить давление в кинематических парах. Результаты занести в таблицу.

1.3.5.Определить уравновешивающий момент в выбранном положении механизма двумя способами(планом сил и «рычагом» Н.Е.Жуковского), полученные результаты сравнить.

1.3.6.Определить мощность конвейера.

1.4.Расчёт и проектирование зубчатых механизмов.

1.4.1.По заднему передаточному отношению к модулю зацепления спроектировать планетарный редуктор, учитывая условия соосности, соседства и сборки. Рассчитать диаметр делительных окружностей и вычертить схему планетарного редуктора в двух проекциях, построить план скоростей и план чисел оборотов, определить числа оборотов каждого звена по величине и направлению.

1.4.2.Расчитать и вычертить внешнее зацепление пары зубчатых колёс эвольвентных профилей с неподвижными осями. Изобразить на чертеже по три зуба каждого колеса, линии зацепления, активные участки профилей ,угол зацепления, вычислить коэффициенты перекрытия.

1.5.Проектирование кулачкового механизма подачи материала на конвейер.

1.5.1.Построить графики ускорений, скоростей и перемещения ведомого звена кулачкового механизма.

1.5.2.Определить графически минимальный радиус кулачка.

1.5.3.Построить теоретический профиль кулачка.

1.5.4.Подобрать радиус ролика толкателя.

1.5.5.Построить действительный профиль кулачка.

2.Введение

Качающиеся конвейеры предназначены для перемещения материалов на расстояние.

Качающийся конвейер представляет собой подвешенный или опирающийся на неподвижную раму желоб (трубу), который совершает колебательные движения для перемещения груза, находящегося в желобе (трубе).

Качающиеся конвейеры делят на две группы: конвейеры с большой частотой колебаний (вибрационные) и конвейеры с малой частотой колебаний.

Качающийся конвейер, в котором перемещение материала осуществляется силами инерции без отрыва его от желоба, называется инерционным. В этих конвейерах амплитуда колебаний желоба составляет 10…150 мм, а частота- 0,67…6,67 колебаний в секунду.

По принципу действия инерционные конвейеры делят на два основных типа: с постоянным и переменным давлением груза на желоб.

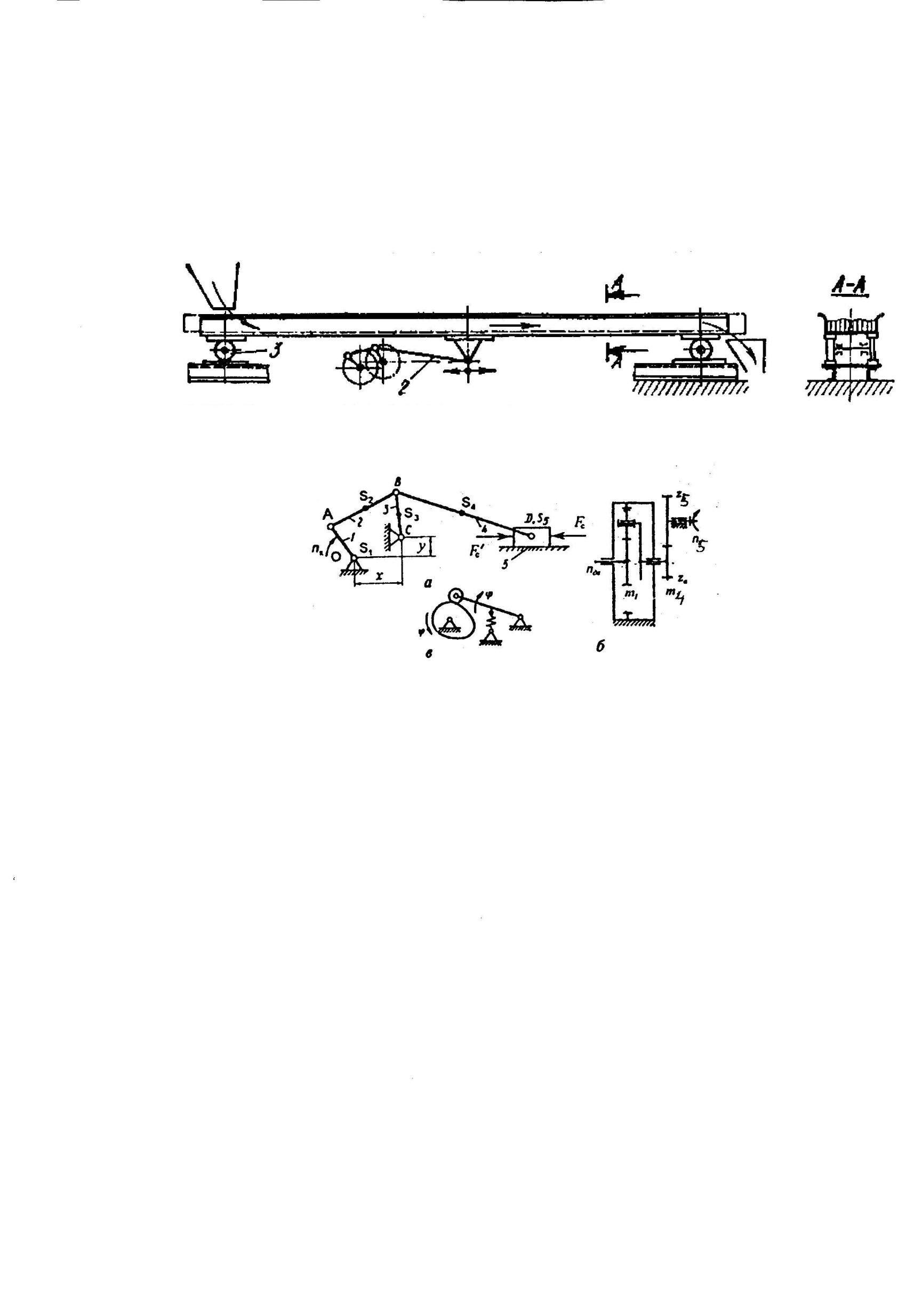

К конвейерам с постоянным давлением материала относятся прямолинейно движущиеся конвейеры, у которых ускорение желоба совпадает с траекторией движения желоба и материала и поэтому не оказывает влияния на величину давления материала на желоб. Конвейер с постоянным давлением груза состоит из желоба -1, опорных катков -3, и двухкривошипного привода -2.

Такая кинематическая схема обеспечивает прямолинейное переменно- возвратное движение желоба и перемещение вперед, находящегося в нем материала.

Достоинствами инерционных конвейеров являются простота конструкции, удобства в эксплуатации, надежность, компактность. Кроме того, качающиеся конвейеры с малой частотой колебаний позволяют совмещать операцию перемещения материала с его сортировкой.

К недостаткам качающихся конвейеров относятся повышенный износ желоба при перемещении абразивных материалов, непригодность для перемещения липких материалов, большое пылеобразование при транспортировании пылевидных веществ, высокие динамические нагрузки и неуравновешенность машины.

Качающиеся конвейеры с малой частотой колебаний применяются для перемещения сыпучих материалов в горизонтальном или наклонном направлении и изготовляются длиной до 15 м при производительности до 100 м3/ч. В химической промышленности качающиеся конвейеры применяются для очистки и сортировки материалов, т. Е. в качестве грохотов.

Качающийся конвейер включает:

1. Рычажный механизм перемещения транспортирующего желоба.

2. Привод рычажного механизма, включающий планетарный редуктор и рядовую зубчатую передачу.

3. Кулачковый механизм подачи материала на конвейер.

При решении задач проектирования кинематических схем механизмов необходимо учитывать структурные, метрические, кинематические и динамические условия, обеспечивающие воспроизведение проектируемым механизмом заданного закона движения.

Наиболее ответственным этапом в проектировании механизма или машины является разработка структурной или кинематической схем машины, которые в значительной степени определяют конструкцию отдельных узлов и деталей, а также эксплуатационные качества машин. Структурный анализ дает возможность определить порядок и методы кинематического исследования.

Кинетостатический

расчет дает возможность определить

давление в кинематических парах,

уравновешивающий момент или уравновешивающую

силу на ведущем звене или усилия,

действующие на отдельные звенья

механизма. Эти усилия необходимы при

расчете звеньев на прочность и жесткость,

и определения их рациональных и

конструктивных форм.

Рис.3.1. Качающийся конвейер с постоянным давлением

груза на дно желоба.

На схеме а- рычажный механизм перемещения транспортирующего желоба; б- привод рычажного механизма; в- кулачковый механизм подачи материала на конвейер.