- •3. Организация ремонта в локомотивных и вагонных депо

- •Задача организации производства ремонта подвижного состава

- •Организация пп

- •Концентрация и специализация ремонтного производства

- •Особенности синхронизации. Расчет параметров непрерывных поточных линий.

- •Организация прерывно-поточного производства

- •Особенности организации и расчета параметров многопредметных поточных линий

- •Организация автоматизированного поточного производства

Особенности организации и расчета параметров многопредметных поточных линий

Перменно-поточными линиями называются такие линии, на которых чередующимися партиями непрерывно обрабатываются (собираются) изделия различных наименований или типа размеров.

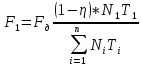

Если за линией закреплены изделия с одинаковой трудоемкостью, то обработка их осуществляется с единым тактом:

-

действительный фонд времени работы

линии

-

действительный фонд времени работы

линии

-

допустимый коэффициент потерь времени

на переналадку линии (от 0,02 до 0,08)

-

допустимый коэффициент потерь времени

на переналадку линии (от 0,02 до 0,08)

n – число наименований изделий, закрепленных за линией

-

программа запуска изделия этого периода

в шт.

-

программа запуска изделия этого периода

в шт.

Расчет частного такта способом приведения программы к условному объекту выполняется по этапам:

-

Трудоемкость наиболее типичного для линии изделия принимают за базу (Тб).

-

Тогда программы по всем закрепленным за линией изделиям используя коэффициент трудоемкости

можно привести к условной единице

можно привести к условной единице

-

Затем рассчитывают условный такт и частные такты обработки

-

При установлении задания должно выполнятся следующее условие

-

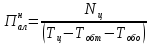

При расчете частного такта распределение общего действительного фонда работы линии пропорциональна трудоемкости программных заданий по изделиям:

N1 – программа запуска изделия первого наименования

Т1 – трудоемкость обработки изделия первого наименования

Тогда

такт для первого изделия:

Организация автоматизированного поточного производства

Такт таких линий равен или кратен такту главной линии.

На первом этапе были созданы автоматические линии и заводы автоматы. Для второго этапа развития автоматизации характерно появление станков с ЧПУ, обрабатывающих центров и автоматических линий. Переходом к третьему этапу развития автоматизации в машиностроении послужили новые возможности станков с ЧПУ.

Примером комплексных систем машин являются автоматические линии. АЛ – система машин-автоматов, размещенных по ходу технологического процесса и объединенных автоматическими механизмами и устройствами для решения задач транспортирования, накопления задела, удаления отходов.

АЛ состоящие из многоцелевых станков представляет собой высокоэффективные автоматизированные гибкие технологические комплексы. По функциональному назначению АЛ делятся на механообрабатывающие, механосборочные, сборочные, заготовительные, термические, контрольно-измерительные, упаковочные и т.д.

Номинальная (цикловая) производительность АЛ:

-

число изделий, изготавливаемых за один

цикл;

-

число изделий, изготавливаемых за один

цикл;

-

время одного цикла, включающее основное

и вспомогательные время (ч);

-

время одного цикла, включающее основное

и вспомогательные время (ч);

-

время технического обслуживания (ч);

-

время технического обслуживания (ч);

-

время организационного обслуживания

(ч).

-

время организационного обслуживания

(ч).

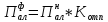

Технический уровень АЛ определяется коэффициентом технического использования, который хар-ет уровень цикловых непроизводственных затрат времени и внецикловых простоев из-за плановых и неплановых ремонтов:

Организационно-технический уровень оценивается коэф. общего пользования:

Тогда фактическая производительность АЛ:

Такт линии:

– время

обработки единицы изделия

– время

обработки единицы изделия

-

время закрепления и снятия изделия

-

время закрепления и снятия изделия

-

время транспортировки

-

время транспортировки

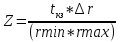

Компенсационный задел:

– время

создания компенсационного задела

– время

создания компенсационного задела

– допустимая

величина отклонения усредненных тактов

– допустимая

величина отклонения усредненных тактов

-

меньший и больший такты смежных участков

-

меньший и больший такты смежных участков