- •Глава 6. Современные тенденции управления качеством

- •6.1. Особенности управления качеством в 1980-90 годы

- •6.2. Развитие системного подхода к управлению качеством на базе международных стандартов и принципов

- •Базовые принципы управления качеством

- •Модели систем управления, основанные на принципах хассп и

- •Модели систем управления, основанных на принципах gmp и

- •II. Отраслевые требования III. Специфические требования потребителей

- •I. Основные требования исо 9000

- •Раздел I. Требования, основанные на мс исо серии 9000, дополненные комментариями и рекомендациями;

- •Раздел III включает специфические требования компаний Chrysler, Ford и General Motors, производителей грузовиков, сформированные в отдельных подгруппах.

- •Эффект от внедрения tpm на японских предприятиях

- •Описание моделей природоохранной деятельности предприятий

- •Преимущества внедрения sa 8000

- •6.2. Конкурсы и премии в области качества

- •Критерии национальной Премии сша по качеству имени Малкольма Болдриджа для производственных компаний за 2002 год

- •Лауреаты Европейской премии за качество за 2003 год

- •Контрольные вопросы

- •Вопросы для обсуждения на практических занятиях

- •Дополнительный библиографический список

Глава 6. Современные тенденции управления качеством

6.1. Особенности управления качеством в 1980-90 годы

В середине 1980-х годов в СССР начались многочисленные поиски способов ускорения технического прогресса, предпринимались попытки совершенствования структур аппарата управления отраслями промышленности, повышения самостоятельности и независимости предприятий от органов управления и другие меры, которые впоследствии во многом обусловили развитие системного кризиса общественного производства страны [27, С. 185]. Эти годы стали периодом коренных изменений в политической и экономической жизни нашей страны. Перестройка, полный хозяйственный расчет и самофинансирование, развитие кооперативного движения требовали особого внимания к вопросам обеспечения качества продукции и услуг.

Основные положения коренной перестройки управления экономикой, утвержденные июньским (1987 г.) Пленумом ЦК КПСС, предусматривали переход от централизованного распределения материальных ресурсов и прикрепления потребителей к поставщикам на оптовую торговлю средствами производства. Эти меры были призваны усилить воздействие потребителя на производителя, преодолеть дефицит материальных ресурсов и добиться динамичного соответствия между спросом и предложением. Каждому предприятию должна была быть обеспечена реальная возможность приобретать ресурсы такого уровня качества, который необходим ему для удовлетворения своих потребностей. Таким образом, существовавший ранее «диктат производителя» был заменен «диктатом потребителя», возможностью выбора необходимых ресурсов и экономического соревнования предприятий за сбыт своей продукции [49, С.15].

В соответствии с Законом СССР о государственных предприятиях (объединениях), введенном в действие с 1 января 1988 г., главной задачей предприятия являлось всемерное удовлетворение общественных потребностей народного хозяйства и граждан в его продукции (работах, услугах) с высокими потребительскими свойствами и качеством при минимальных затратах, увеличение вклада в ускорение социально-экономического развития страны и обеспечения на этой основе роста благосостояния своего коллектива и его членов. Предприятие, способное обеспечить производство и реализацию продукции с меньшими издержками, получало больший хозрасчетный доход и преимущество в своем производственном и социальном развитии и оплате труда работников.

В то же время, по данным Госкомстата СССР потери промышленности из-за брака ежегодно превышали 1 млрд. рублей. (Для сравнения можно привести такой пример – стоимость трехкомнатной квартиры составляла в середине 1980-х годов 12-15 тыс. рублей). Потери от брака на производстве сопровождались потерями, возникающими из-за низкого качества при реализации продукции. Ежегодно возвращались предприятиям или переводились в низшие сорта некоторые виды товаров, уценивалась обувь, ткани, готовая одежда на миллионы рублей. Основными причинами низкого качества производства продукции были следующие:

-

отсутствие на предприятиях необходимой нормативной и технической документации;

-

плохая работа с поставщиками;

-

неритмичность производства;

-

неудовлетворительное состояние технологии производства;

Многие негативные явления в работе предприятий по улучшению качества становились очевидными в результате введения госприемки. Она была призвана служить гарантом того, что качество продукции, поставляемой потребителю, будет высоким [49, С. 32-34].

С целью усиления борьбы за высокое качество изделий с 1 января 1987 г. государственная приемка продукции была введена на 1500 промышленных предприятиях и объединениях. А с 1 января 1988 г. – дополнительно на 727 предприятиях и объединениях. В первую очередь она охватила выпуск новой техники – проверялось качество 75 % грузовых и легковых автомобилей, половины станков, практически всех автобусов и тракторов, значительной части производственного оборудования. Госприемка была введена также на многих предприятиях, производящих товары народного потребления [49, С. 32-33]. На каждом подобном предприятии был введен орган государственной приемки, составлявшим по численности приблизительно десятую часть штата ОТК. Руководители органов госприемок и их заместители прошли обучение во Всесоюзном институте повышения квалификации в 1986-87 гг. Остальные работники, набранные преимущественно из числа работников соответствующих предприятий, обучались на местах. На первоначальном этапе к работе в органах госприемки было привлечено 35 тыс. высококвалифицированных специалистов.

Главная задача государственной приемки заключалась в осуществлении приемки готовых изделий и контроля за деятельностью объединений и предприятий по вопросам качества продукции.

Органы госприемки обладали большими правами. Без их специального клейма и соответствующей подписи в сопроводительной документации ни одно изделие или партия изделий не могла быть отправлена потребителю. Сотрудникам госприемки были предоставлены права экономического и правового воздействия на подконтрольных предприятиях за нарушение стандартов.

Работники госприемки осуществляли надзор за организацией входного контроля, принимали участие в оформлении рекламаций на продукцию поставщиков. В случае поступления некондиционных изделий от смежников об этом факте сразу сообщали органам госприемки завода-поставщика.

Анализ первых итогов работы государственной приемки показал, что появились положительные тенденции в улучшении качества на предприятиях. Повысилась производственная и технологическая дисциплина, стало меньше дефектов в предъявляемой государственной приемке продукции, усилилась роль человеческого фактора в улучшении качества, повысилось качество и технический уровень многих видов продукции, возросла их надежность [47, С. 280-290].

Опыт

внедрения государственной приемки

[47, С. 286-288]

На производственном

объединении «Красный котельщик» имени

60-летия СССР (г. Таганрог) была пересмотрена

вся конструкторская и технологическая

документация, обеспечен сплошной

входной контроль труб, повышена

ответственность исполнителей за

выполняемую работу. В результате затраты

на проведение монтажно-наладочных

работ изготовленного в объединении

котла ТГМП-804 для Пермской ГРЭС были

сокращены на 6 млн. рублей, что в сорок

раз превышало фонд заработной платы

работников органов государственной

приемки в этом объединении.

В три раза снизилось

число рекламаций на холодильник «Ока»

Муромского завода им. Орджоникидзе,

двигатели автомобиля «Москвич» Уфимского

моторостроительного объединения,

велосипеды Пензенского завода им.

Фрунзе, стиральные машины Горьковского

завода «Красное Сормово» им. А.А. Жданова.

Работники госприемки

в производственном объединении

«Крастяжмаш»добились улучшения качества

изготовления узлов и деталей тяжелых

гусеничных карьерных экскаваторов

ЭКГ-12.5. В результате удалось вдвое

сократить сроки сборки и наладки

техники, что было равносильно

дополнительной добыче каждой машиной

2,5 млн. т. руды.

Введение

государственной приемки вскрыло ряд

серьезных причин, мешающих многим

предприятиям в короткий срок обеспечить

выпуск продукции надлежащего качества.

В рассматриваемый период в СССР большое внимание уделялось организационно-техническому уровню производства как материальной основе обеспечения высокого качества продукции. В связи с этим получил развитие такой инструмент управления качеством как аттестация рабочего места, технологического процесса, предприятия в целом.

Аттестация производства проводилась с целью создания условий для стабильного изготовления продукции высокого качества, снижения трудоемкости и себестоимости, наиболее полного удовлетворения на этой основе требований потребителя, непрерывного роста культуры производства. Ее проводила специально создаваемая на предприятии комиссия.

В зависимости от целей, стоявших перед предприятием аттестация могла проводиться применительно к отдельным рабочим местам, участкам, цехам.

Метод аттестации рабочих мест был разработан на производственном объединении «Днепропетровский комбайновый завод имени К.Е. Ворошилова» в процессе внедрения и совершенствования комплексной системы управления качеством. Первым этапом по аттестации рабочих мест являлась их инвентаризация. По ее результатам проводился анализ рабочих мест по профессиям в разрезе цехов, участков, бригад. Эти данные служили основой для организации и проведения аттестации рабочих мест. Она представляла собой всестороннюю оценку на основе сравнения фактического состояния рабочих мест с прогрессивными образцами их организации, нормативами организации труда, требованиями ГОСТов, стандартов предприятия. При этом выявлялись резервы улучшения качества изготовления и повышения производительности труда.

После аттестации и анализа ее результатов приступали к выработке и реализации мероприятий по рационализации рабочих мест.

Аттестация рабочих мест позволяла привести в действие большую часть внутрипроизводственных резервов улучшения качества и роста производительности труда, поднять организационно-технический уровень рабочих мест, увеличить фондоотдачу, создать основу для обновления оборудования и роста производственных мощностей предприятия [49, С. 208-215].

Другим направлением аттестации на производстве являлась аттестация технологических процессов. Она проводилась на различных участках производства и преследовала цель определить:

-

степень соответствия задачам стабильного выпуска высококачественной продукции;

-

соответствие лучшим технологическим процессам, имеющим место в мировой практике;

-

конкретные мероприятия по совершенствованию действующих и освоению новых передовых технологий.

Как правило, аттестация осуществлялась для технологических операций; технологических процессов изготовления определенного изделия; технологических процессов вида производства.

Однако, технологический процесс представляет собой сложное сочетание разнохарактерных элементов, каждый из которых имеет свои особенности, свои свойства. Во многих случаях они оцениваются по отличающимся друг от друга методам, имеют и различные показатели. Поэтому основная трудность при аттестации технологических процессов состояла в выделении тех свойств, которые в обобщенном виде позволяли наиболее точно осуществить оценку.

Для большинства технологических процессов такими обобщающими свойствами являются: производительность, устойчивое качественное изготовление продукции, энергоемкость, коэффициент использования основного материала, доля ручного труда.

Аттестация технологических процессов осуществлялась также в три этапа:

-

инвентаризация применяемых технологических процессов;

-

оценка их уровня;

-

выработка и реализация мероприятий по повышению уровня технологии.

Для того, чтобы избежать формализма в проведении аттестации рабочих мест и технологических процессов, в промышленности практиковалась внутрипроизводственная аттестация продукции, которая проводилась на основе ее оценки по следующим параметрам:

-

полное соответствие требованиям нормативно-технической документации;

-

степень стабильности показателей качества изготовления;

-

отсутствие претензий от подразделений предприятия–потребителей продукции;

-

сдача продукции ОТК с первого предъявления [49, С. 216-217].

Следующий, более высокий уровень аттестации внутри предприятия охватывал аттестацию подразделения предприятия и аттестацию организационно-технического уровня производства в целом.

Аттестация цехов предприятия осуществлялась по таким параметрам, как:

-

уровень и изменение цеховой себестоимости продукции;

-

количество претензий цехов-потребителей к качеству;

-

потери от брака;

-

коэффициент ритмичности выполнения производственной программы;

-

коэффициент сменности оборудования;

-

другие показатели результатов производственной и хозрасчетной деятельности, установленные цеху.

При аттестации цеха обязательно рассматривались результаты аттестации рабочих мест, технологических процессов и внутрипроизводственной аттестации качества продукции.

В целях постоянного повышения квалификации работников на предприятиях проводилась их аттестация, которая представляла собой форму оценки профессионального мастерства и была направлена на полное использование возможностей человеческого фактора в производстве, в создании и изготовлении высококачественной продукции. Аттестация работников проводилась на основе определения коэффициента качества труда и могла быть индивидуальной и коллективной. Наиболее распространенной формой коллективной аттестации являлась аттестация производственных бригад. Она проводилась на основе анализа и оценки работы бригад по следующим направлениям:

-

производственные, материальные и трудовые показатели;

-

показатели качества продукции;

-

работа в группах качества;

-

социальная и экономическая активность [49, С 220 – 222].

Большое значение для повышения организационно-технического уровня производства имела аттестация предприятия в целом. В 1987 г. Госстандарт разработал рекомендации по оценке предприятий по критерию стабильного выпуска продукции высокого качества. В этих рекомендациях содержались следующие требования к предприятиям:

-

Эффективное функционирование комплексной системы управления качеством продукции или другой системы управления качеством;

-

Изучение на постоянной основе потребностей заказчика, а также поведения продукции в сфере использования;

-

Наличие разработанной программы «Качество», в которой четко определены этапы повышения технического уровня и качества продукции, причем этот уровень должен был соответствовать уровню высших мировых достижений;

-

Проведение аттестации рабочих мест, технологических процессов и продукции;

-

Постоянное обучение всего персонала передовым методам улучшения качества и хорошая организационная работа групп качества.

Предприятию, прошедшему аттестацию выдавалось свидетельство о соответствии требованиям и рекомендациям Госстандарта и устанавливались определенные преимущества – повышенные нормативы отчислений в фонды материального стимулирования, преференции при распределении государственных заказов [49, С. 218-219].

Важным шагом в планировании улучшения качества продукции стала разработка в одиннадцатой пятилетке в отраслях, регионах и на предприятиях программ повышения технического уровня и качества выпускаемой продукции (программ «Качество»). Этими программами устанавливались задания по улучшению основных показателей технического уровня наиболее важной продукции, повышению их до мирового уровня. Программы «Качество» были разработаны и реализованы в Министерствах приборостроительной, электротехнической и химической промышленности, Министерстве тяжелого машиностроения, в других министерствах, в Латвии, Белоруссии, Грузии, Киргизии, Армении Горьковской, Тульской, Московской, Ульяновской и других областях.

Каждая программа «Качество» являлась плановым адресным документом, в котором были установлены взаимоувязанные по срокам, ресурсам и исполнителям задания по повышению технического уровня и качества продукции, а также предусматривался комплекс мероприятий и средств, необходимых для выполнения этих заданий. При этом научно-технические, производственные, экономические и организационно-хозяйственные мероприятия увязывались с отраслевыми и региональными планами интенсификации производства, повышения технического уровня и качества [49, С, 118-119].

Структура программы «Качество» предполагала наличие трех разделов.

Первый раздел содержал задания по повышению технического уровня и качества важнейшей продукции по основным показателям, таким, как показатели назначения, производительность, надежность, материалоемкость, энергоемкость, прочностные характеристики, содержание полезных веществ, требования безопасности и защиты окружающей среды.

Во втором разделе устанавливались в объемно-стоимостных показателях задания по улучшению качества продукции в целом по отрасли, региону, предприятию. В этот раздел включались задания по росту объемов производства продукции высшей категории качества, по освоению новой высокоэффективной продукции, объем поставок на экспорт и т.д.

Третий раздел содержал мероприятия по материальному, техническому и организационному обеспечению реализации данной программы. К таким мероприятиям могли, в частности, относиться реконструкция и техническое перевооружение, строительство и ввод новых производственных площадей, внедрение нового и модернизация действующего оборудования, замена морально устаревшего и физически изношенного оборудования и т.д. [49, С. 120].

Московская

городская программа «Качество» [49,

С. 120-122]

В двенадцатой

пятилетке в программе была поставлена

задача довести технико-экономические

показатели важнейшей продукции,

выпускаемой промышленностью г. Москвы,

до мирового уровня. Задания программы

охватывали 330 наименований продукции

101 московского предприятия 22 министерств.

В первом разделе

программы, например, по предприятиям

Минстанкопрома СССР, специализирующимся

на выпуске станков и автоматических

линий, было намечено повысить

производительность этого оборудования

на 8-30%, точность на 20-30%, надежность –

на 9-18 %.

Все предприятия,

принимавшие участие в разработке

первого раздела программы «Качество»,

провели защиту своих предложений на

экспертной комиссии, составленной из

специалистов институтов Госстандарта

с тем, чтобы значения показателей,

задаваемые программой, не уступали

значениям показателей лучших мировых

образцов.

Второй раздел

программы предусматривал значительное

опережение темпов роста продукции

высшей категории качества по сравнению

с темпами роста объемов производства.

Выпуск продукции высшей категории

качества к 1990 г. должен был возрасти по

сравнению с 1985 г. на 65 %. В двенадцатой

пятилетке должно было быть вновь освоено

более 24 тысяч наименований промышленной

продукции, в том числе свыше 20 тысяч

наименований товаров народного

потребления. Общий объем продукции

поставляемой на экспорт за годы пятилетки

должен был составить около 3,2 млрд.

рублей.

В соответствии с

заданиями третьего раздела программы

в двенадцатой пятилетке объем капитальных

вложений на техническое перевооружение

и реконструкцию московских предприятий

должен был увеличиться в сравнении с

одиннадцатой пятилеткой на 25 %. На

предприятиях города предусматривалось

внедрение 63 тыс. единиц нового

прогрессивного оборудования, модернизация

30 тыс. единиц действующего и снятие 100

тысяч единиц устаревшего оборудования.

В районных университетах качества

планировалось обучить свыше 10 тысяч

человек, в том числе 1,5 тысяч руководителей

предприятий.

На основе взаимоувязанных отраслевых и региональных программ «Качество» обеспечивалась четкая координация деятельности большого числа предприятий разных отраслей и регионов, эффективное использование имеющихся резервов, трудовых и материальных ресурсов и концентрация усилий всех участников программ на решении задачи повышения качества продукции. Программы «Качество» обеспечивали на практике сочетание отраслевого и территориального управления качеством продукции [49, С. 123].

Другим инструментом реализации механизма управления качеством продукции являлась целевая научно-техническая программа повышения качества (ЦНТП). Она разрабатывалась на предприятиях на конкретную продукцию. ЦНТП должна была включать задания:

-

по доведению показателей технического уровня разрабатываемой продукции до уровня, превышающего мировые достижения и полностью отвечающего требованиям потребителей на весь период ее серийного изготовления;

-

по техническому уровню и качеству комплектующих изделий, сырья и материалов;

-

на разработку новых материалов и процессов, обеспечивающих требуемое качество конечного изделия;

-

по определению объемов производства комплектующих изделий, материалов и сырья, четких сроков и условий поставки.

ЦНТП также содержала мероприятия, призванные обеспечить выполнение этих заданий при разработке, постановке на производство и подготовке к эксплуатации продукции. Задания программы и сроки их достижения устанавливались на основе анализа и оценки технического уровня и качества изделия.

Наибольший опыт разработки и реализации ЦНТП был накоплен предприятиями Москвы и Саратова. В Москве было разработано более 100 программ, главной целью которых являлось достижение и превышение по уровню качества лучших мировых образцов, удовлетворение требование потребителей [49, С. 153-155].

При этом необходимо отметить, что эффективность использования программно-целевых методов управления качеством продукции в значительной степени зависела от того, каким образом осуществлялась координация разработки и реализации программы.

Таким образом, в 1980-е годы в СССР был внедрен целый ряд новых методов управления качеством продукции на уровне предприятия, отрасли и региона. Однако, несмотря на предпринимаемые усилия, перечисленные мероприятия не приносили желаемого эффекта.

А,В. Гличев отмечает, что «в 1986 году институтам Госстандарта и его организациям в административном порядке было запрещено заниматься проблематикой управления качеством и оказанием предприятиям какой-либо помощи в разработке, внедрении и совершенствовании комплексных систем управления качеством продукции» [26, С. 185]. Таким образом, начавшееся движение за улучшение качества отечественной продукции в начале 1990-х годов практически прекратилось [26, С. 85], о чем свидетельствует и динамика показателей, характеризующих деятельность предприятий в области управления качеством (табл. 6.1).

Т а б л и ц а 6.1.

Показатели, характеризующие деятельность промышленных предприятий России

в области управления качеством в 1990–1993 годах

|

Показатель |

Год |

|||

|

1990 |

1991 |

1992 |

1993 |

|

|

Создано образцов новых типов машин, оборудования, аппаратов, приборов и средств автоматизации, тыс. наименований |

1,2 |

0,9 |

1,0 |

1,0 |

|

Снято с производства устаревших конструкций машин, оборудования, ап-паратов, приборов, средств автоматизации, тыс. наименований |

1,1 |

0,9 |

0,6 |

0,5 |

|

Освоено производство и начат серийный выпуск новых видов машин, обо-рудования, аппаратов, приборов, средств автоматизации, тыс. наименований |

2,4 |

2,1 |

1,6 |

1,6 |

|

Удельный вес новой продукции (освоенной впервые) в общем объеме продукции, % |

6,5 |

6,4 |

6,0 |

3,4 |

Как показывает информация, представленная в табл. 6.1, в начале 1990-х годов продолжалось снижение количества созданных образцов новых типов промышленной продукции. Начиная с 1990 года сокращалось и количество новых видов продукции, по которым освоено производство и начат серийный выпуск. К 1993 году почти в 2 раза сократилось число устаревших конструкций машин, оборудования, снятых с производства. Наблюдалось также уменьшение доли новой продукции в общем ее объеме (с 6,5 % в 1990 году до 3,4 % в 1993 году). Данные негативные тенденции еще раз подтверждают, что достичь значительных результатов в области управления качеством можно лишь на комплексной основе, в рамках системы качества.

И именно в этот период Международная организация по стандартизации ИСО разработала и опубликовала стандарты по управлению качеством – стандарты серии 9000. Причем инициатива разработки этих стандартов принадлежала Советскому Союзу [26, С. 185].

В 1978 году президент Европейской организации по качеству, которым в это время был А.В. Гличев, обратился к президенту ИСО, а им был также представитель СССР – В.В. Бойцов, с предложением подготовить стандарты ИСО по управлению качеством. В СССР, а также в ряде других стран к тому времени был накоплен значительный опыт в области разработки и внедрения систем управления качеством на различных уровнях управления экономикой, а также в области нормативного и методического обеспечения подобных систем.

Предложение было принято и в рамках ИСО началась работа над первыми международными стандартами по управлению качеством продукции. Активное участие в создании стандартов ИСО серии 9000 приняли представители многих стран. Большой творческий вклад внесли ученые и специалисты Великобритании, Германии, Швейцарии, Чехословакии, США. В основу были положены стандарты BS 5750, разработанные Британским институтом стандартов в 1979 году. К сожалению, участие советских ученых в это время было меньшим, чем следовало. Этому препятствовали процессы, происходящие в стране. Поэтому сейчас, когда говорят об истории создания стандартов ИСО, редко вспоминают, что инициатива их разработки принадлежит ученым СССР [26, С. 188].

В 1987 году усилиями специально созданного ИСО Технического комитета (ТК) 176 «Управление качеством и обеспечение качества» были подготовлены и приняты первые пять международных стандартов в этой области (ИСО 9 000, ИСО 9 001, ИСО 9 002, ИСО 9 003, ИСО 9 004), а также словарь терминов и их определений (ИСО 8 402). Все эти документы получили название стандартов ИСО серии 9000. Это послужило началом нового этапа в организации работ по управлению качеством в международном масштабе. Системность, комплексность, стандартизация стали прочной основой управления качеством на предприятиях разных стран.

Необходимо отметить, что многие положения МС ИСО серии 9000 перекликались с подходами, на которых базировались отечественные комплексные системы управления качеством продукции (КСУКП). Основными из этих подходов являются следующие [26, С. 189]:

-

качество продукции выступает в роли объекта управления в системе;

-

система качества представляет собой органичную составляющую общей системы управления предприятием, базируется на тех же принципах и подходах, что и любая система управления;

-

управление качеством осуществляется с целью удовлетворения запросов потребителей;

-

управление качеством должно осуществляться на всех стадиях жизненного цикла продукции, на всех уровнях управления в организации, с привлечением всего персонала;

-

система качества создается на основе заранее разработанной модели;

-

действия персонала в системе, его обязанности, ответственность и права строго документируются.

Стандарты ИСО серии 9000 содержали минимальные требования, которым должна соответствовать система управления качеством в организации независимо от вида ее деятельности. Подобная система может быть сертифицирована. Сертификацию проводят специализированные организации. Они, как правило, аккредитованы при соответствующих государственных и международных органах стандартизации, что позволяет обеспечить доверие к выдаваемым им сертификатам. Сертификация системы качества сама по себе не может обеспечить повышения качества. Она всего лишь показывает другим субъектам рынка, что система качества предприятия организована в соответствии с определенными требованиями и эффективно функционирует, обеспечивая стабильное и высокое качество продукции и услуг предприятия. Наличие сертификата на соответствие МС ИСО серии 9000 является в настоящее время не только важным фактором успеха на международном рынке, но также и выхода на него. Если система управления качеством организации соответствует требованиям указанных стандартов, то потребителями это воспринимается как убедительное доказательство способности фирмы обеспечить выпуск продукции, выполнение работ и оказание услуг требуемого уровня качества.

Универсальность семейства стандартов ИСО 9000 заключается в том, что они не предлагают абсолютных измеримых критериев качества для каждого отдельного вида продукции и услуг. Стандарты ИСО 9000 задают лишь методологию функционирования системы качества, которая в свою очередь должна обеспечивать высокое качество продукции и услуг, производимых предприятием, иными словами – обеспечить высокую степень удовлетворенности потребителей [62].

Структура международных стандартов ИСО серии 9 000 версии 1987 года приведена на рисунке 6,1 [74, С. 185].

|

|

ИСО 8 402–86 |

|

||

|

|

Термины и определения |

|

||

|

|

|

|

|

|

|

|

ИСО 9 000–87 |

|

||

|

|

Руководство по выбору стандартов серии 9 000 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ИСО 9 004–87 |

|

Модели обеспечения качества |

ИСО 9 001–87 ИСО 9 002–87 ИСО 9 003–87 |

|

|

Элементы системы качества |

|

|||

Р и с. 6.1. Структура комплекса МС ИСО серии 9 000

В дальнейшем семейство стандартов расширялось, претерпевало внутренние изменения. В 1994 году вышла вторая редакция основных стандартов этой серии, которая включала в себя (вместе с проектами) почти 25 стандартов, имеющих номера, начинающиеся не только с 9000, но и с 10 000, а также стандарт ИСО 8402.

Стандарт ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества» содержал определение ключевых терминов, взаимосвязь между различными понятиями в области качества, основные принципы реализации политики в обеспечении качества; задачи в области качества, стоящие перед организацией; характеристику ситуаций, в которых применяются системы качества, а также правила использования трех моделей, приведенных в ИСО 9001, ИСО 9002 и ИСО 9003.

В соответствии с данным стандартом перед организацией в области качества стояли три задачи:

1) организация должна достигать и поддерживать качество продукции или услуги на уровне, обеспечивающем постоянное удовлетворение установленных или предполагаемых требований потребителя;

2) организация должна обеспечивать своему руководству уверенность в том, что намеченное качество достигается и поддерживается на заданном уровне;

3) организация должна обеспечить потребителю уверенность в том, что намеченное качество поставляемой продукции или предоставляемой услуги достигается или будет достигнуто. Если это предусмотрено контрактом, обеспечение уверенности может означать взаимосогласованные требования представления доказательств.

Эти задачи можно решить в рамках системы качества, под которой в стандарте ИСО 8402 понималась «совокупность организационной структуры, ответственности, процедур и ресурсов, обеспечивающая осуществление общего руководства качеством» [64, С. 186].

При этом стандарт МС ИСО 9 000 дает рекомендации по выбору той системы качества, которая требуется в зависимости от конкретных действий. В частности, в стандарте были выделены шесть факторов, являющихся определяющими при выборе соответствующей модели для продукции или услуги [64, С. 10 – 11]:

-

сложность процесса проектирования;

-

обоснованность проекта;

-

сложность производственного процесса;

-

характеристики продукции или услуги;

-

безопасность продукции или услуги;

-

экономический фактор.

При этом все многообразие внешних обстоятельств удалось вложить всего в три модели, предусматривающие различную глубину охвата системы качества изготовителя при ее оценке:

-

МС ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и (или) разработке, производстве, монтаже и обслуживании», то есть система качества полного производственного цикла;

-

МС ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»;

-

МС ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях».

В МС ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания» рассматривались принципы и элементы системы качества. В стандарте, в частности, было отмечено, что система качества функционирует во взаимосвязи со всеми остальными направлениями деятельности организации, влияющими на качество продукции или услуги. Воздействие данной системы распространяется на все этапы от первоначального определения до конечного удовлетворения требований и потребностей потребителя [64, С. 53]. Данные этапы и виды деятельности схематически были представлены в виде петли качества на рис. 6.2. [64, С. 54].

Маркетинг,

поиск и изучение

рынка Проектирование

и (или) разработка технических требований,

разработка продукции

Материально-техническое

снабжение Утилизация

после использования

Техническая

помощь в обслуживании

Потребитель

(заказчик) Изготовитель

(поставщик) Подготовка

и разработка производственных

процессов

Монтаж

и эксплуатация

Производство

Контроль,

проведение испытаний

и обследований Реализация

и распределение продукции

Упаковка

и хранение

Рис. 6.2. «Петля» качества

Отраженные в приведенной модели этапы во многом соответствуют этапам спирали Дж. Джурана. Положительное восприятие петли качества связано с попыткой сосредоточить в ней все стадии жизненного цикла продукции.

Рассматриваемые международные стандарты в первую очередь предназначались для применения при обычном взаимодействии продавца и покупателя. Однако во многих случаях оценку систем качества было целесообразнее доверить независимому органу (третьей стороне). Чтобы обеспечить совместимость различных национальных систем такого типа и воспрепятствовать их возможному превращению в барьер для торговли, ИСО и МЭК опубликовали в 1991 году серию совместных руководств, которые составили основу документов, регулирующих национальные и региональные системы.

Европейский комитет стандартизации (CEN) после издания стандартов ИСО серии 9000 включил их в свой региональный фонд нормативных документов в качестве евростандартов, присвоив им обозначение EN 29000. Эта же процедура была проведена почти во всех странах – членах ИСО. Логичным продолжением этапа заимствования стандартов ИСО 9000 национальными организациями по стандартизации явилась организованная ИСО широкая кампания по пропаганде этих документов.

С принятием стандартов ИСО серии 9000 сертификация систем качества перешла на единую нормативную базу. Стремительное распространение МС ИСО 9 000 и сертификация систем качества на соответствие им – наиболее характерная тенденция в области управления качеством в последние 10 лет:

-

во-первых, это самые популярные МС, имеющие наиболее высокий рейтинг;

-

во-вторых, на основе этих стандартов сформирован современный взгляд на решение проблем качества;

-

в-третьих, эти стандарты адаптированы к четырем категориям продукции (технические средства, перерабатываемые материалы, программное обеспечение и услуги) и могут быть использованы в разных секторах экономики и промышленных отраслях.

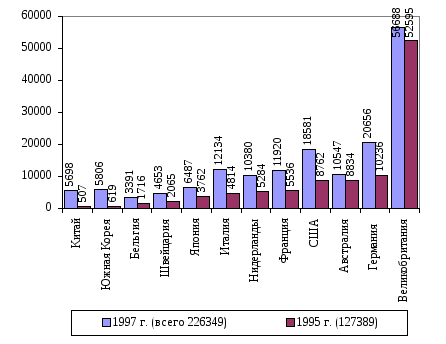

По данным транснациональной компании Mobil, осуществляющей в международном масштабе мониторинг выдачи сертификатов соответствия стандартам ИСО 9000, к середине 90-х годов XX века число стран, участвующих в этой деятельности, возросло до 76. Некоторые данные по сертификации систем качества в мире приведены на рис. 6.3 [76, С. 16].

Число

предприятий

Р и с. 6.3. Некоторые данные по сертификации систем качества в

(по данным ИСО)

Как видно из рисунка ведущее место в реализации процесса сертификации в середине 1990-х годов принадлежало Великобритании, имевшей 52,2 % всех сертификатов, выданных в мире (в 1998 году – около 100 тыс. сертификатов). За ней шли другие европейские страны (96,3 %), североамериканский регион (6,9 %), Австралия и Новая Зеландия (6,6 %), страны Дальнего Востока (4,4 %), остальные страны мира (3,6 %).

В 1998 году наибольший рост произошел США и Италии, где выдано соответственно 6406 и 5961 сертификат. На третьем месте была Австралия – 623 сертификата. Далее следовала Германия – 3399 сертификатов, хотя по сравнению с предыдущим годом (7 677) количество выданных сертификатов значительно уменьшилось. На пятом месте Китай – 2547 сертификатов. Затем следовали Франция и Испания, показавшие стабильный рост – 2274 и 2144 сертификата соответственно. В 1999 году лидером в сертификации на соответствие требованиям МС ИСО 9000 стала Австралия – 8663 сертификата. За ней следуют США – 8067 и Китай – 6864 сертификата. Если до 1999 года лидирующие позиции занимал европейский регион, то к концу 1999 года ситуация изменилась [96, С. 25]. Это связано с активной экспортной деятельностью стран-лидеров, а в Китае, кроме того, и с государственной политикой избавления от убыточных предприятий и поддержкой экспорта.

Бразильская

газета сертифицирована [15,

С. 9]

Бразильская

газета "Folna

de

Londrina"

– первая в мире газета, сертифицировавшая

свою систему менеджмента качества

на соответствие стандарту ИСО 9002.

Газета публикует

местные и международные новости для

300-тысячного населения университетского

города Лондрина, а также для жителей

одного из "кофейных" штатов в 500

км восточнее Сан-Паоло. Ежедневный

тираж – 50 тысяч экземпляров, по

воскресеньям он достигает 70 тысяч.

Для внедрения

системы потребовалось 18 месяцев упорной

работы, возникало много трудностей и

пришлось многому учиться. Перед

руководством стояла задача вовлечь в

работу 500 сотрудников на всех уровнях.

Нужно было найти мотивации, показать

важность внедрения и преимущества

программы. Вначале персонал оказал

некоторое сопротивление, особенно

журналисты отдела новостей, полагавшие,

что внедрение стандарта потребует

более жестких правил. Препятствие было

преодолено, когда журналистам объяснили,

что они сами пропишут все процедуры.

Тем не менее, потребовалась большая

разъяснительная работа, пришлось

убеждать каждого в преимуществах

децентрализованной системы качества.

Была проведена

кампания, которую можно было бы назвать

рекламной: на чашки, майки, ручки, брелки,

значки были нанесены логотип и девизы

газеты, были выпущены информационные

бюллетени и мультфильмы для информации

о целях газеты в области качества и

стандартах ИСО 9000.

В результате все

аспекты деятельности газеты были

сертифицированы. Была поставлена цель

не только улучшить качество работы

отделов редакции, включая отделы

новостей, рекламы, подписки, но и получить

общественное признание газеты как

печатного органа. Благодаря внедрению

стандарта ИСО 9002 и получению сертификата

к газете было привлечено внимание

рекламодателей, сократились сроки

выпуска газеты и доставки ее читателям.

Услуги по доставке улучшились настолько,

что количество претензий снизилось до

0,06%.

В целом, стандарты этой серии сыграли значительную роль в гармонизации многочисленных требований к системам качества. Они способствовали упорядочению терминологии в области управления качеством, ввели единое толкование понятий в области качества (ИСО 8 402), выделили основные направления деятельности предприятия по достижению необходимого качества (ИСО 9004).

Необходимо отметить, что из 13 тыс. стандартов ИСО, изданных с 1947 года, МС ИСО серии 9 000 получили самое широкое признание и известность в мире.

Сертификация

клуба знакомств

[87, С. 9]

Клуб знакомств

"Club Sinus"

(Лондон, Великобритания) – первый в

мире клуб знакомств, имеющий сертификат

на систему качества по стандарту ИСО

9002, выданный Британской организацией

по стандартизации (BSI).

Представители BSI в целях проверки

соответствия деятельности клуба

требованиям стандарта на предоставляемые

им услуги постоянно изучали документацию

клуба, участвовали в его мероприятиях,

посещали офисы. Интересно, что программа

внедрения системы качества предусматривала

изучение времени, отведенного на

интервью с новыми членами клуба, и

необходимого объема информации о них,

и проверку их удовлетворенности

оказанной услугой.

Опыт внедрения

МС ИСО серии 9000 [40, С. 18; 41, С. 18]

Новозеландское

министерство обороны считается первым

в мире правительственным учреждением,

сертифицированным на соответствие ИСО

9001 по всему спектру выполняемых работ.

Проверка и сертификация проводились

BVQI

(Bureau

Veritas

Quality

International).

В

мае 2000 года вьетнамская компания по

производству текстильных изделий была

сертифицирована австралийской

организацией по стандартизации на

соответствие стандарту ИСО 9002. В

результате сертификации прирост

продукции в I

полугодии увеличился на 40% по сравнению

с тем же периодом предыдущего года.

Компания сотрудничает почти со 100

зарубежными партнерами.

Однако время не стоит на месте. Развиваются зародившиеся еще несколько десятилетий назад подходы, получают признание новые тенденции. К ним могут быть отнесены следующие явления:

-

развитие системного подхода к управлению качеством на базе международных стандартов и принципов;

-

распространение принципов и методов управления качеством в практике деятельности предприятий и организаций различных сфер деятельности;

-

внедрение системного подхода к управлению во всех сферах деятельности предприятия и его интеграция с системами управления качеством;

-

участие в национальных и региональных конкурсах и выставках в области качества продукции и услуг;

-

применение самооценки деятельности как инструмента управления качеством.

Необходимо отметить, что после длительного периода спада с середины 1990-х годов в России вновь наблюдается оживление интереса к проблемам управления качеством. И это неслучайно. В условиях формирующихся в стране рыночных отношений и стремления к интеграции в мировую экономику игнорирование этих проблем явилось бы непростительной ошибкой.

Так, по данным World Competitiveness Yearbook, в 1998 году Россия занимала 46-ю позицию в рейтинге международной конкурентоспособности, не только уступая таким странам мирового сообщества, как США, Нидерланды, Швейцария, Япония, но и «пропуская» вперед Турцию, Бразилию, Индию, ЮАР и другие страны [91, С. 206 – 207]. Безусловно, в такой ситуации проблемы управления качеством вновь обратили на себя внимание.

Определяющим в настоящее время является осознание каждым товаропроизводителем того, что только качество выпускаемой продукции служит источником и обеспечивает возможность развития предприятия. Качество продукции и услуг стало показателем высокой эффективности труда, источником национального богатства, признаком развитой экономики, а качество жизни признано международным сообществом одной из важнейших характеристик, отражающих развитие стран и народов.

Все это привело к осознанию необходимости переоценки существовавшего ранее опыта отечественных предприятий и определения наиболее эффективных путей его использования с учетом современных мировых тенденций. Начиная с середины 1990-х годов на промышленных предприятиях страны происходит некоторое изменение целевых установок и ориентация на общемировой вектор развития деятельности в области управления качеством.