- •Теоретичне питання

- •1.1 Високотемпературна термомеханічна обробка вуглецевої сталi

- •1.2 Лабораторні експерименти

- •1.3 Втмо вуглецевої сталі в заводських умовах

- •Практичне завдання

- •2.1 Задачі

- •3. Характеристика прокатного цеху

- •3.1 Технічна характеристика устаткування стану "1050/950"

- •3.2 Технологічний процес прокатки

- •3.4 Прокатка злитків.

- •Перелік використаних джерел.

1.3 Втмо вуглецевої сталі в заводських умовах

З погляду здійснення дробної деформації при ВТМО вуглецевої сталі найкращими (якщо не єдино можливими) є умови швидкісної безперервної гарячої прокатки на промислових станах.

σв,кГ/мм2

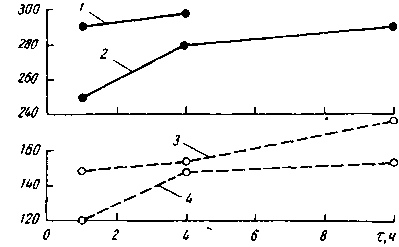

Рис. 7. Механічні властивості сталі 40 після контрольного загартування (1) і ВТМО (2) у заводських умовах.

Крім того, у заводських умовах забезпечується більша рівномірність деформації по перетину заготовки за рахунок багаторазового обтиснення й кантування перед кожним проходом у різних клітях стану.

Правильність цих міркувань підтверджена ВТМО сталі 40, яка була здійснено на стані 250 московського заводу «Серп і молот». Перед останнім проходом кінець заготовки овального перетину (з осями 4 і 10 мм) відрізали автоматичними ножицями й гартували у воді. Температура кінця прокатки становила ~ 900° С, час перерви між кінцем деформування й загартуванням ~ 3 сек. Ступінь деформації в останньому проході була рівною 22%. Отримані в такий спосіб прутки шліфували із двох сторін при охолодженні до одержання товщини 1 мм, потім із пластин електроерозійним методом вирізали розривні зразки.

Ми бачимо, що при зазначеному проміжку часу (~3 сек) не вдається уникнути початкової стадії первинної рекристалізації: зерна аустеніту дуже дрібні й не мають витягнутої форми ( на відміну від лабораторного експерименту, див. рис. 4). Однак протікання певною мірою початкових стадій рекристалізації аустеніту не приводить до падіння міцності в результаті ВТМО. У той же час гарне пророблення перетину заготовки при деформуванні в заводських умовах забезпечило одержання винятково високих значень міцності (σв до ~290 кг/мм2).

Звичайно, сумарне обтиснення в цьому випадку не можна розраховувати по зменшенню перетину від вихідної заготовки до кінцевого профілю, але при великій швидкості прокатки деформації в кожній кліті піддаються і зерна, наклепанні в попередньому проході, і зерна, що перетерпіли повернення, полігонізацію, первинну рекристалізацію після попереднього деформування. Такий складний процес багаторазового деформування приводить, імовірно, до одержання дуже складних дислокаційних конфігурацій в аустеніті перед загартуванням, мартенсит, утворений з такого насиченого різного виду дефектами аустеніту, має міцність, що наближається до 300 кГ/мм2.

Імовірно, можна говорити про деяку аналогію між розглянутим процесом деформування аустеніту й деформуванням його нижче температури рекристалізації ( при НТМО) при високій температурі може бути досягнуте істотне зміцнення аустеніту в результаті великого сумарного обтиснення при малих (<2 сек) проміжках часу між проходами. Відомо, що між зміцненням аустеніту й міцністю отриманого при його загартуванні мартенситу є прямий зв'язок (роботи Р. І. Энтина й В. І. Саррака [4])

При проведенні ВТМО в лабораторних умовах звичайно не спостерігають істотного зміцнення аустеніту. Надлишкові ( у порівнянні з недеформованим станом) дислокації в наклепаному при високій температурі аустеніті утворюють зв'язані стійкі конфігурації типу полігональних субзеренних границь, що визначає підвищену пластичність мартенситу.

При ВТМО, проведеній в заводських умовах, помітних змін пластичності в порівнянні зі звичайним загартуванням не спостерігалося, приріст же міцності виявився дуже значним; аналогічні зміни механічних властивостей сталі спостерігаються звичайно при НТМО. Разом з тим і в цьому випадку максимум міцності зміщається убік більш низьких температур відпуску.

Як ми вже відзначали вище, підвищення механічних властивостей сталі в результаті ВТМО обумовлене, очевидно, утворенням більш розвинутої субструктури α-твердого розчину, здрібнюванням пластин мартенситу й карбідних часток. При цьому істотне значення, імовірно, має інтенсифікація процесу старіння при відпустці мартенситу, що містить підвищену кількість дефектів у порівнянні зі звичайно загартованим, про що свідчить підвищення міцності сталі після ВТМО при збільшенні тривалості низького відпуску. Інтенсифікацією процесів старіння мартенситу після ВТМО можна також пояснити зрушення температури максимального зміцнення й початку знеміцнення сталі при відпуску убік більш низьких його температур.

Таким чином, експерименти по ВТМО сталі 40 показали можливість істотного поліпшення механічних характеристик, дозволили виявити оптимальні режими ВТМО для даної сталі й сформулювати принципи, покладені в основу створення й експлуатації промислової установки для ВТМО штангового прокату на Волгоградському металургійному заводі «Червоний Жовтень» [5]:

-

Температура закінчення деформування повинна бути можливо більш низькою, але, звичайно, не нижче температури загартування, і притім забезпечувати нормальний захват валками заготовки.

-

Охолоджуюче обладнання необхідно монтувати безпосередньо за чистовою робочою кліттю прокатного стану з таким розрахунком, щоб охолодження починалося негайно по виходу розкату з валків.

-

Охолодження повинне бути досить інтенсивним, щоб температура металу швидко знижувалася до 100—200°С. Оскільки довжина охолоджуючого обладнання в умовах стану 325 не могла перевищувати 20 м, для здійснення загартування необхідно було направити воду під тиском назустріч розкату. Цей спосіб подачі води забезпечує зрив парової сорочки й найбільш інтенсивне охолодження.

σв,кГ/мм2

Рис 8. Вплив тривалості низького відпуску на міцність сталі 40 після ВТМО: 1 — 2— заводський дослід ВТМО (1 -відпуск при 200° С, 2 — відпуск при 150° С), 3 — 4 — лабораторний дослід ВТМО (3 — λ = 50%, відпуск при 100° С, 4-λ=25%, відпуск при 100°С)

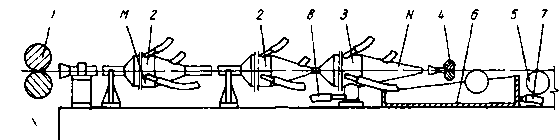

Установка для термомеханічного зміцнення сортового металу була розроблена й побудована на заводі «Червоний Жовтень» [5] стосовно до умов стану 325.

Виготовлена установка з 4-дюймової безшовної гарячекатаної труби зі спеціальними обладнаннями для подачі й підпору води. Ці обладнання є одночасно місцями рознімання при складанні й розбиранню установки.

Два обладнання для подачі води в установку являють собою ємності діаметром 300 мм.

Рис. 9. Загальна схема промислової установки для ВТМО штангового прокату діаметром від 16 до 22 мм.

Рис 10. Схема обладнань для подачі (а) і запору (б) води в промисловій установці для ВТМО прутків.

Одне з них, розташоване в середній частині установки, плавно переходить в обидва боки в 4-дюймову трубу й підходить уводити, увести до ладу валками 1 стану; друге перебуває у хвостовій частині установки й плавно переходить в 4-дюймову трубу убік першого обладнання для подачі води й в 2-дюймову — перед запірним обладнанням. Під кутом 40° до горизонтальної осі установки на діаметрі 300 мм врізано три рівнорозташованих (по окружності) полуторадюймових штуцера, до яких через шланги підводиться вода під тиском 2—2,5 атм (в обоє обладнання для подачі води) і повітря під тиском 0,5—1 атм (у запірне обладнання).

Обладнання 3 для запору води являє собою таку ж ємність діаметром 300 мм, що плавно переходить в 2-дюймову трубу убік обладнання для подачі води й у вихідне сопло діаметром 28 мм на виході з установки. На 2-дюймовій трубі, що йде від обладнання для подачі води, розташований клапан К. Під дією власної ваги й тиску повітря він перебуває в закритому положенні, запобігаючи проникнення води в запірне обладнання. Клапан відкривається під впливом на нього металу, що прокочується. Подводене до запірного обладнання повітря служить також для здування води, що захоплюється розкатом при прокатці. Вода, що проникає в запірне обладнання при прокатці, збирається в нижній його частині й по 2-дюймовому шлангу відводиться під стан. Вода, що викидається розкатом із сопла запірного обладнання, збирається у ванні 6 і відводиться також під стан по 2-дюймовому шлангу 7. Внутрішній конус в обладнанні для подачі води забезпечує потрібний напрямок протитечії.

Вихід загартованого розкату з установки забезпечується за допомогою роликів трайб-апарату, що працює синхронно із приводним двигуном стану, що й подає термомеханічно зміцнений пруток на рольганг 5 холодильника.

Швидкість руху розкату в установці 3,5 м/сек, що відповідає 206 об/хв двигуна. Ця швидкість оптимальна, тому що при цьому забезпечується нормальний захват й охолодження розкату за умови повного заповнення установки водою під тиском.

Довжина розкату (25 м) установлена відповідно до довжини холодильника з розрахунку одержання штанг трикратної довжини. Оптимальна температура початку прокатки сталі марки 40, що зазнає ВТМО, 1000—1050° С.

Механічні властивості металу, що пройшов ВТМО на промисловій установці, перевершують його властивості після звичайної обробки (табл. 1). Для одержання металу з термомеханічним зміцненням в обсязі промислових партій були проведені деякі додаткові конструктивні заходи щодо вдосконалення установки, що дозволили довести кривизну металу, що зазнає ВТМО, до норми.

При застосовуваній на установці швидкості охолодження не вдається уникнути часткового розпаду аустеніту в нижньому районі проміжної області. На фоні мартенситної структури видно невеликі трооститні ділянки (що підтверджується вимірами мікротвердості). Очевидно, цим пояснюється той факт, що механічні властивості в цьому випадку нижче, чим при ВТМО виробів більш тонкого перетину. Крім того, проміжки часу між проходами на стані 325 були більше, ніж в експерименті, що призвело, очевидно, до меншого сумарного наклепу аустеніту.

При ВТМО сортового металу відзначена деяка втрата продуктивності прокатного стану, обумовлена:

а) деяким зниженням швидкості прокатки;

б) втратою часу на монтаж і демонтаж установки (а в майбутньому — і при зміні сортаменту).

При досить чіткій організації роботи, надійному збиранню води з-під холодильника й безперебійній її подачі, а також при застосуванні автоматизації для забезпечення синхронної роботи трайб-апарату й двигуна стану зниження продуктивності визначається тільки цими двома факторами.

Таблиця 1. Механічні властивості штангового прокату діаметром 19 мм зі сталі 40 після ВТМО й звичайної термічної обробки.

|

Температура відпуску, °С |

σв, кГ/мм2 |

σ0,2, кГ/мм2 |

δ, % |

ψ, % |

ан, кГ·м/см2 |

|

200 |

|

|

|

|

|

|

300 |

|

|

|

|

|

|

400 |

|

|

|

|

|

|

500 |

|

|

|

|

|

|

600 |

|

|

|

|

|

|

Примітка. У чисельнику – властивості після ВТМО, у знаменнику – після звичайної обробки. |

|||||

Перед відправленням споживачеві промислову партію металу діаметром 19 мм, що пройшла ВТМО, піддавали відпуску при 300° С з наступним виправленням в 2—3 проходи на косовалковій правильній машині. Хоча виправлення металу після ВТМО трохи затруднене в порівнянні зі звичайним металом, воно проходило цілком задовільно.

Враховуючи ту обставину, що гарячекатаний метал у багатьох випадках є напівфабрикатом, з якого потім виготовляють деталі із застосуванням механічної й остаточної термічної обробки, нами була досліджена можливість збереження ефекту ВТМО, проведеної на промисловій установці, після проміжної зм'якшуючої обробки й повторного загартування. Проміжну обробку проводили за шести різними режимами, що передбачають високий відпуск (600° С) і нормалізацію при 840 і 1050° С (40 хв) з різними швидкостями нагрівання на зазначені температури. Ефект ВТМО виявився винятково стійким і зберігся й при високій (1050° С) температурі й при малій (5 град/хв) швидкості нагрівання на температуру відпустки або нормалізації (тобто при тривалім перебуванні при високій температурі в α-області). Після всіх режимів проміжної обробки ( що забезпечили достатнє для проведення механічної обробки зниження твердості), повторного загартування (також зі звичайним нагріванням) і відпуском протягом 1 год при 250° С комплекс механічних властивостей сталі 40 виявився надзвичайно високим: σв = 182-187 кГ/мм2; σт = 160-167 кГ/мм2, δ = 11-12%, ψ= 51—54%. Така сприятлива комбінація міцності й пластичності не спостерігається навіть при прямій ВТМО.

Очевидно, проміжна термічна обробка сталі після ВТМО не тільки не приводить до істотного руйнування створеної субструктури, але навіть визначає більш сприятливу її видозміну й, отже, різке підвищення пластичності. Крім того, при повторному загартуванні після ВТМО, проведеній в описаних вище промислових умовах, не відбувається утвору немартенситних продуктів розпаду аустеніту, що неминуче виникають при прямій ВТМО через недостатню інтенсивність охолодження. Однак, можливо, що наявність «проміжних» структур визначила підвищену стійкість субструктури у зв'язку з накладенням сильного концентраційного розшарування по вуглецю.