1. Загальна частина

1.1. Вибір місткості конвертера і визначення кількості конвертерів.

Місткість кисневих конвертерів, що діють в даний час, коливається в межах 50 - 400 т. Згідно ГОСТ 20.067-74 можна приймати наступні номінальні місткості конвертерів: 50,100,130,160, 200,250, 300 ,350 ,400 т

При виробництві 3,8 млн. тон згідно методичних рекомендацій до виконання курсових проектів приймаємо конвертери місткістю 250 тон

Продуктивність киснево-конвертерних цехів можна визначити по формулі:

![]() (1)

(1)

де Т - річна продуктивність конвертера, тонн;

8760 - кількість годинника в році, година;

Τпл. - тривалість плавки, година;

К -кількість простоїв %;

m - коефіцієнт виходу придатних злитків з металозавалки %;

QК - орієнтовне садіння конвертера, тонн.

Кількість безперервно працюючих конвертерів в цеху визначається з наступної залежності:

![]() (2)

(2)

де NPK - розрахункова кількість одночасно працюючих конвертерів в цеху;

Tn — річна продуктивність цеху, т придатних злитків

Tk - річна продуктивність одного працюючого конвертера, т придатних злитків.

Кількість простоїв працюючого конвертера ( К) визначається тривалістю капітальних ремонтів конвертера (зазвичай 1-2% календарного часу) і тривалістю гарячих простоїв, пов'язаних з ремонтом і зміною фурм, кесонів і т.д. ( зазвичай 2-3% календарного часу).

Приймаємо:

- простої на капітальних ремонтах - 1,4%;

- гарячі простої - 2,4%

--------------------------------------------------------

К= 1,4+2,4=3,8%

Коефіцієнт виходу придатних злитків визначається виходом рідкої сталі з металозавалки і виходу придатних злитків з рідкої сталі. Вихід придатних злитків з рідкої сталі залежить від прийнятого способу розливання стали і маси відливних злитків і складає: К=0,98.

Коефіцієнт виходу придатних злитків з металозавалки:

m =0,9150x0,98=0,89 (3)

де 0,9295- виходу рідкої сталі в ковші (береться з розрахунку вихід рідкої сталі).

В залежності від тривалості плавки приймаємо коефіцієнт:48/60=0,8

Річна продуктивність одного конвертера місткістю 200 т буде рівна

![]()

Потрібно безперервно працюючих конвертерів

NPK=![]()

В останній час найчастіше використовують класичну схему розташування конвертерів в цеху, яка дає змогу працювати 2 конвертерам. В своєму курсовому проекті пропоную використати саме класичну схему.

Згідно

класичної схеми вибираємо, у проектованому

цеху із заданою продуктивністю 4, 8

млн.т придатних злитків на рік три

конвертора ,де безперервно працюючих

конверторів два, а один знаходяться на

ремонті або охолодженні

8

млн.т придатних злитків на рік три

конвертора ,де безперервно працюючих

конверторів два, а один знаходяться на

ремонті або охолодженні

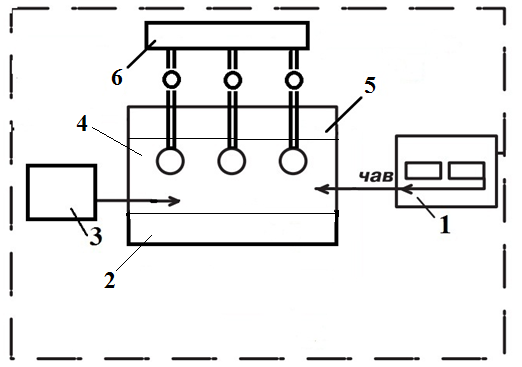

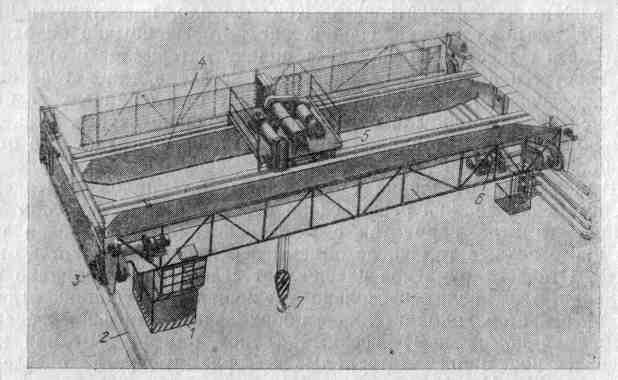

1.2. Вибір і визначення необхідної кількості технологічного устаткування киснево-конвертерного цеху.

1-пересувний міксер «торпедо»

2-відділення магнітних матеріалів

3-відділ сипких матеріалів

4-конвнртерне відділення

5-ковшове відділення

6-МБЛЗ

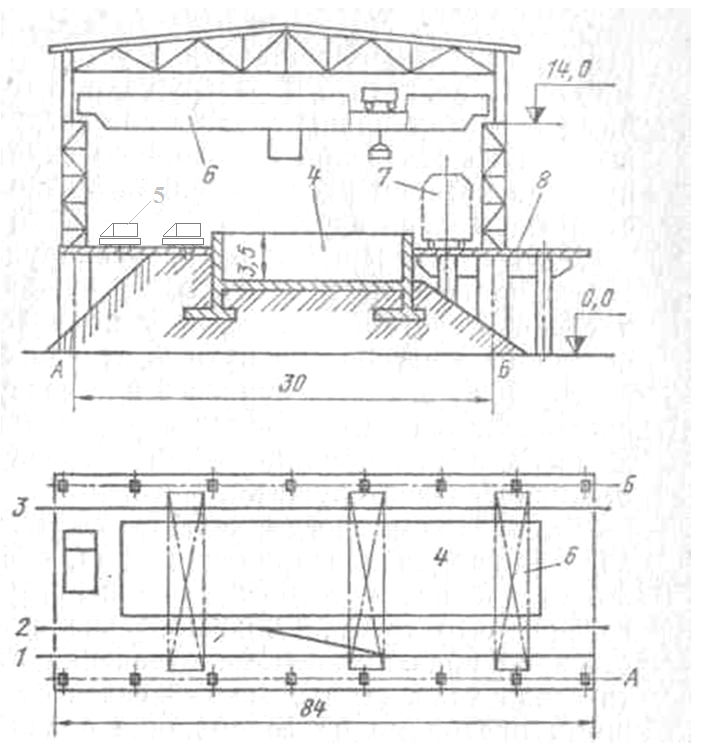

Схема 1 розташування головних відділень киснево-конвертерного цеху

До складу конвертерного цеху входять: шихтове магнітне відділення, шихтове сипкє відділення , відділення переливу чавуну, головний корпус конвертерного цеху,та розливний прольот.

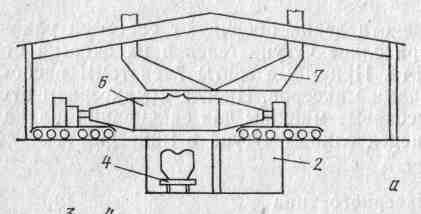

Відділення переливу чавуну

Рідкий

чавун поставляють в конвертерне

відділення за допомогою пересувних

міксерів. По нульовій відмітці  з

доменного цеху міксер їде на відділ

переливу чавуну, а потім чавун в ковшах

за допомогою чавуновозів поступає в

завантажувальний проліт конвертерного

відділення.

з

доменного цеху міксер їде на відділ

переливу чавуну, а потім чавун в ковшах

за допомогою чавуновозів поступає в

завантажувальний проліт конвертерного

відділення.

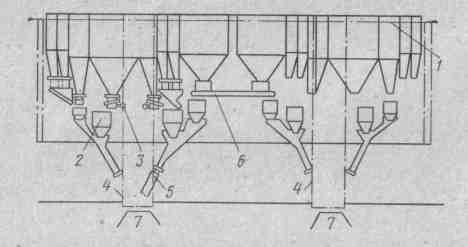

1-широколинейні пуття

2- поперечна траншея

3- залізничні пуття

4-самохідний чавуновоз

6-миксерній ківш

7-газоуловлюючий зонт

Відділення переливу чавуну

Рисунок-1 План відділення переливу чавуну

Застосування пересувних міксерів у порівнянні зі стаціонарними зменшує число переливів чавуну, що забезпечує зменшення втрат і підвищення температури чавуну при заливанні в конвертер приблизно на 500. Це дозволяє підняти частку брухту в конвертерній плавці й знизити витрати чавуну.

Крім того, застосування пересувних міксерів трохи скорочує капітальні витрати в комплексі цеху й виключає витрати палива, використовуваного в стаціонарних міксерах.

Ковші міксерного типу призначені для доставки чавуну в сталеплавильні цехи безпосередньо з доменного, а також для перевезення чавуну між підприємствами на значні відстані

На сьогодні

використовуються пересувні міксера

ємкістю 350

тон. Вибір ємкості пресувальн их

міксерів визначається вагою чавуна з

доменної печі і плавки у сталеплавильному

агрегаті. Кількість пресувальних

міксерів визначається об’ємом

перевізного чавуну.

их

міксерів визначається вагою чавуна з

доменної печі і плавки у сталеплавильному

агрегаті. Кількість пресувальних

міксерів визначається об’ємом

перевізного чавуну.

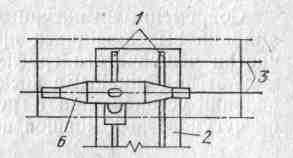

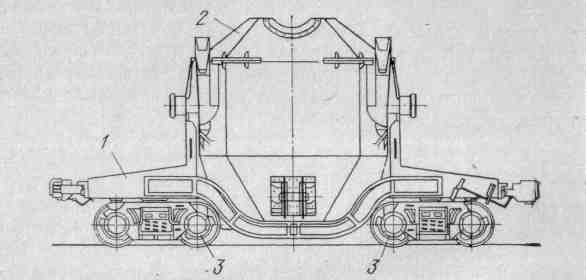

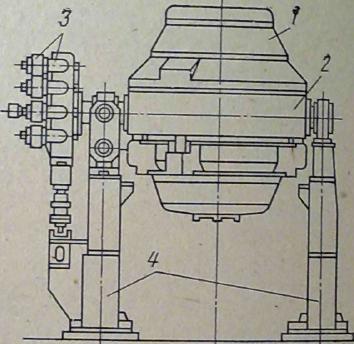

Конструкція пересувного міксера складається з футерованного корпуса, опор, приводу повороту, ходових візків.

Міксери розробляються з обпиранням корпуса на цапфи (вантажопідйомністю до 350 т) і на бандажі (вантажопідйомністю понад 350 т).

1 - механізм повороту;

2 - футерований корпус;

3 - опорні вузли;

4 - ходові візки

Рисунок. 2 Ківш міксерного типу;

Корпус виконують сигароподібної або циліндрової форми.

Циліндрова (бочкоподібна) форма з опорними бандажами забезпечує максимальну ємісткість міксера і компактність. Визначення необхідного устаткування міксерного відділення.

На станції переливу чавуну є терези і машина для викачування шлаку. Час обороту міксеровозу складає 4,5 години

Продуктивність одного конвертера складає 1,875∙106 т/рік, частка чавуну в шихті – 82 %( з матеріального балансу),

коефіцієнт запасу z = 1,2.

Потрібна потужність відділення по чавуну складе, т/рік

![]()

При часі обороту міксеровозу 4,5 години і річному простої на ремонтах 10% від календарного часу їх кількість складе, шт

N=![]()

З урахуванням досвіду проектування і експлуатації кисневих конвертерів приймаю 4 міксеровозів

Розрахунок обладнання для доставки чавуну і лому

Розрахунок кількості пересувних міксерних ковшів

Робочий цикл одного ковша:

-

очікування випуску з доменних печей – 20 хв.;

-

випуск чавуну з доменних печей – 50 хв.;

-

транспортування до відділення переливу чавуну – 60 хв.;

-

час очікування перед переливом чавуну в заливальний ківш (підключення електричного живлення до приводу обертання ковша) – 10 хв.;

-

перелив чавуну – 15 хв.;

-

відключення електричного жив

лення

від приводу обертання ковша –

5хв.;

лення

від приводу обертання ковша –

5хв.; -

транспортування до доменних печей – 60 хв;

РАЗОМ: 220 хвилин

Ремонтний цикл одного ковша:

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 16 годин) – 960 хв.;

-

перефутеровка (приблизно 5 діб) – 7200 хв.;

-

сушка і нагрів футеровки (приблизно 3 доби) – 4320 хв.

РАЗОМ: 13920 хвилин.

ВСЬОГО: 220+13920=14140

Таблиця 3- Визначення тривалості плавки , згідно місткості конвертера

|

Технологічна операція (період) конвертерної плавки |

Тривалість періода, хвилин. |

|

|

існуюча |

вибрана |

|

|

Огляд та підготовка конвертера до роботи Загрузка лому Подача першої порції сипучих матеріалів Заливка чавуна Продувка Відбір проб метала і шлаку, вимір температури Очікування результатів аналізу Випуск метала, розкислення, легування Злив шлаку Невраховані операції та затримки |

1…4

1…3 1…2

2…4 10…15 3

3 5…12 2 4 |

4,0

3,0 2,0

4,0 11,0 3,0

3 6 2,0 4,0 |

|

Разом |

32…52 |

42 |

** Інтенсивність продувки 6…7 .м3/т на 1 хвилину

Приймаю тривалість конвертерної плавки – 48 хвилин.

Термін служби футеровки пересувного міксерного ковша – 900 плавок.

Кількість пересувни х

міксерних ковшів в робочому циклі:

х

міксерних ковшів в робочому циклі:

220/(42/3)=15,71приймаємо 16 – для трьох конвертерів.

Кількість пересувних міксерних ковшів в ремонтному циклі:

13920/[ (42/3)х900]=1,10 приймаємо 1 – для трьох конвертерів

Загальна кількість пересувних міксерних ковшів типу «торпедо» представлена в таблиці 4

Таблиця 4- Загальна кількість пересувних міксерних ковшів типу «торпедо»

|

Найменування показника |

3 конвертера |

|

Кількість ковшів в робочому циклі |

16 |

|

Кількість ковшів в ремонтному циклі |

1 |

|

Кількість ковшів в «гарячому» резерв |

1 |

|

Кількість ковшів в механічному ремонті |

1 |

|

ЗАГАЛЬНА КІЛЬКІСТЬ: |

20 |

Таблиця 5- Устаткування міксерного відділення

|

№ з/п |

Найменування Робіт |

Од. вим. |

Вироб. програма |

Вибране устаткування |

|

1 |

Зберігання чавуну і видача його до конвертерів |

т/рік

|

2,33∙106

|

Міксер пересувний

|

|

2 |

Перелив чавуну в чавуновізні ковші

|

т/рік |

2,33∙106 |

Станція переливу чавуну |

|

3 |

Доставка чавуну до конвертера

|

т/рік |

2,33∙106 |

Чавуновіз з грушовидним ковшем |

|

4 |

Викачування шлаку з чавуновізних ковшів |

т/доб |

200 |

Машина для викачування шлаку |

|

5 |

Зважування чавуну |

ков/доб |

40 |

Терези платформ |

Розрахунок кількості заливальних ковшів

1 — платформа

2 — ковш

3 — ходова тележка

Рисунок 3 Чавуновозний ківш

Оборотний цикл одного заливального ковша:

-

очікування пересувного міксерного ковша типу «торпедо» – 10 хв.;

-

перелив чавуну – 15 хв.;

-

передача ковша з відділення переливу у відділення десульфурації чавуну – 4хвилин.;

-

закриття кришкою камери десульфурації чавуну – 1 хв.;

-

викачування доменного шлаку перед десульфурацією чавуну (кожна третя плавка) – 2,5 хв.;

-

вимірювання температури і від

бір

проби –

1 хв.;

бір

проби –

1 хв.; -

очікування і введення фурми – 5 хв.;

-

введення десульфуріруючого реагенту – 13 хв.;

-

викачування шлаку після десульфурації чавуну (після кожної плавки) – 7 хв.;

-

вимірювання температури і відбір проби – 1 хв.;

-

відкриття кришки камери десульфурації – 1 хв.;

-

очікування крана – 5 хв.;

-

взяття ковша і транспортування його до конвертера – 4 хв.;

-

очікування заливки – 4 хв.;

-

заливка чавуну – 3 хв.;

-

транспортування ковша до візка відділення переливу – 4 хв.;

-

передача ковша на ділянку переливу – 4 хв.;

РАЗОМ: 84,5 хвилини.

Ремонтний цикл одного заливального ковша:

Повна перефутеровка (після приблизно 300 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 8 годин) – 480 хв.;

-

перефутеровка (приблизно 3 доби) – 4320 хв.;

-

сушка і нагрів (приблизно 36 годин) – 2160 хв.;

РАЗОМ: 8400 хвилин

Проміжний ремонт (після приблизно 100 плавок):

-

охолоджування і о

чищення

жолоба (приблизно 24 години) 1440 хв.;

чищення

жолоба (приблизно 24 години) 1440 хв.; -

перефутеровка жолоби (приблизно 16 годин) – 960 хв.;

-

сушка і розігрівання (приблизно 36 годин) – 2160 хв.;

РАЗОМ: 4560 хвилин

загальна тривалість проміжного ремонту + тривалість ремонтного циклу: 8400+(300/100-1) х4560=17520 хвилин.

ВСЬОГО: 84,5+17520=17604,5 хвилин.

Мінімальна тривалість конвертерної плавки – 32 хвилин.

Термін служби футеровки заливального ковша – 300 плавок.

Кількість заливальних ковшів в робочому циклі:

84,5/(42/3)=6 приймаємо 6 – для трьох конвертерів.

Кількість заливальних ковшів в ремонтному циклі:

17520/[(482/3)х300]=4,17 приймаємо 4 – для трьох конвертерів.

Загальна кількість заливальних ковшів представлена в таблиці 6

Таблиця 6- Загальна кількість заливальних ковшів

|

Найменування показника |

3 конвертера |

|

Кількість ковшів в робочому циклі |

6 |

|

Кількість ковшів в ремонтному циклі |

4 |

|

Кількість ковшів в «гарячому» резерві |

1 |

|

Кількість ковшів в механічному ремонті |

1 |

|

ЗАГАЛЬНА КІЛЬКІСТЬ: |

12 |

Розрахунок обладнання ковшевого прольоту

Розрахунок кількості сталерозливних ковшів

-

Оборотний підготовка ковша (очищення шиберного затвора і продувочних пробок) – 10 хв.;

-

передача ковша стальовозом в позицію випуску плавки з конвертера – 5 хв.;

РАЗОМ: 156 хвилин.

Ремонтний цикл одного сталерозливного ковша:

Повна перефутеровка (після приблизно 80 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 8 годин) – 480 хв.;

-

перефутеровка (приблизно 3 доби) – 4320 хв.;

-

сушка і нагрів (приблизно 36 годин) – 2160 хв.

РАЗОМ: 8400 хв.

Проміжний ремонт (після приблизно 40 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 6 годин) – 360 хв.;

-

перефутеровка (приблизно 16 годин) – 960 хв.;

-

сушка і розігріванн

я

(приблизно 36 годин) –

2160 хв.

я

(приблизно 36 годин) –

2160 хв.

РАЗОМ: 4920 хвилин.

ЗАГАЛЬНА тривалість проміжного ремонту + тривалість ремонтного циклу: 8400+(80/40-1) х4920=13320 хвилин.

ВСЬОГО: 156+13320=13476 хвилин.

Мінімальна тривалість конвертерної плавки – 32 хвилин.

Термін служби футеровки сталерозливного ковша – 80 плавок.

Кількість сталерозливних ковшів в робочому циклі:

156/(42/3)=11,14 приймаємо 11– для трьох конвертерів.

Кількість сталерозливних ковшів в ремонтному циклі:

13320/[(42/3)х80]=11,89 приймаємо 12 – для трьох конвертерів.

Загальна кількість сталерозливних ковшів представлена в таблиці 8

Таблиця 8 - Загальна кількість сталерозливних ковшів

|

Найменування показника |

3 конвертер |

|

Кількість ковшів в робочому циклі |

11 |

|

Кількість ковшів в ремонтному циклі |

12 |

|

Кількість ковшів в «гарячому» резерв |

1 |

|

Кількість ковшів в механічному ремонті |

1 |

|

ЗАГАЛЬНА КІЛЬКІСТЬ: |

25 |

Необхідна кількість шлакових чаш для конвертерів

1 — рама шлаковоза

2— захвати для транспортування чаш

3— опорне кільце

4— шлакова чаша

5—редуктор механізму контовання

6—захвати

Рисунок 5 Шлаковозна тележка з шлаковою чашею

Оборотний цикл однієї шлакової чаші:

-

очікування під конвертером – 38 хв.;

-

злив шлаку – 2 хв.;

-

очікування під конвертером другої плавки – 38 хв.;

-

злив шлаку після другої плавки – 2 хв.;

-

передача шлакової чаші в проліт перестановки шлакових чаш – 2 хв.;

-

перестановка першої шлакової чаші з самохідного шлаковоза на стенд у відділенні перестановки шлакових чаш – 3 хв.;

-

перестановка другої шлакової чаші з самохідного шлаковоза на стенд у відділенні перестан

овки

шлакових чаш –

3 хв.;

овки

шлакових чаш –

3 хв.; -

очікування (накопичення ще 8 шлакових чаш для комплектації складу для відправки на шлаковий двір) – 240 хв.;

-

транспортування шлаковозів на шлаковий двір – 15 хв.;

-

спорожнення, очищення і підготовка шлакової чаші – 480 хв.;

-транспортування в проліт перестановки шлакових чаш – 15 хв.;

-передача першої шлакової чаші краном на передавальний візок 3 хв.;

передача другої шлакової чаші краном на передавальний візок – 3 хв.;

-

переміщення передавального візка під конвертер – 2 хв.

РАЗОМ: 611 хвилин.

Кількість шлакових чаш в робочому циклі:

611/(42/3)=43,64приймаємо 44шт. – для трьох конвертерів .

Загальна кількість шлакових чаш для конвертерів представлена в таблиці 9

Таблиця 9 - Загальна кількість шлакових чаш для конвертерів

|

Найменування показника |

3 конвертера |

|

Кількість чаш в робочому циклі |

44 |

|

Кількість чаш в резерві |

7 |

|

Кількість чаш в механічному ремонті |

1 |

|

ЗАГАЛЬНА кількість для конвертерів: |

52 |

Необхідна кількість шлакових чаш для відділення десульфурації чавуну

Оборотний цикл однієї шлакової чаші:

-

очікування заповнення на стенді відділення десульфурації чавуну (приблизно 3 плавки на кожен стенд) – 3 х 3 х40 =360 хв.;

-

передача шлакової чаші від камери десульфурації на передавальний візок для транспортування шлакових чаш – 5 хв.;

-

передача шлакової чаші в проліт перестановки шлакових чаш – 2 хв.;

-

перестановка шлакової чаші на стенд зберігання – 3 хв.;

-

перестановка шлакової чаші із стенду зберігання на самохідний шлаковоз– 3мин;

-передача шлакової чаші в завантажувальний проліт – 2 хв.;

-

передача шлакової чаші з передавального візка на стенд відділення десульфурації чавуну – 5 хв.

РАЗОМ: 380 хв

Кількість шлакових чаш в робочому циклі:

380/(360/6)= 6,3 приймаємо 7 – для трьох конвертерів.

Примітка: для одного конвертера – одна установка десульфурації чавуну, що має в своєму складі дві камери десульфурації.

Загальна кількість шлакових чаш для відділення десульфурації чавуну представлена в таблиці 10

Таблиця 10 - Загальна кількість шлакових чаш для відділення десульфурації чавуну

|

Найменування показника |

3 конвертера |

|

Кількість чаш в робочому циклі |

7 |

|

Кількість чаш в резерві |

1 |

|

Кількість чаш в механічному ремонті |

1 |

|

ЗАГАЛЬНА кількість для відділення десульфурації: |

9 |

Розрахунок основного обладнання шихтового відділення

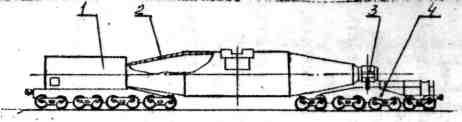

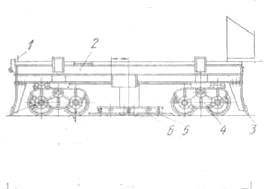

Скраповоз

Скраповози

призначені для транспор тування

совків з брухтом з шихтового відділення

магнітних матеріалів в завантажувальний

проліт конвертерного цеху.Вибираю

скраповоз вантажопідйомністю350т.

Навантажені совки встановлюються на

скраповоз краном з поворотним візком;

брухт можна перевозити і в нагрітому

стані (при температурі до 600 0С).

тування

совків з брухтом з шихтового відділення

магнітних матеріалів в завантажувальний

проліт конвертерного цеху.Вибираю

скраповоз вантажопідйомністю350т.

Навантажені совки встановлюються на

скраповоз краном з поворотним візком;

брухт можна перевозити і в нагрітому

стані (при температурі до 600 0С).

Скраповоз вантажопідйомністю 350 т складається із зварної рами, ходової частини з чотирма скатами, двох механізмів пересування і токоз'ємного пристрою. Для правильної установки совків на верхньому поясі рами приварено десять упорів. До складу механізму пересування входять електродвигун, редуктор і гальмо. Токоз'ємний пристрій прикріплений до візка знизу і складається з бугеля з кареткою, на якій встановлені токоз'ємникі.

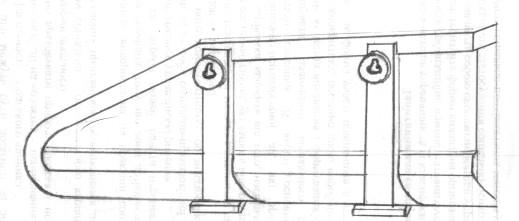

1-упору

2-зварна рама

3-скребок

4-ходова частина

5-металева стрічка

6-спеціальний пристрій для укладання металевої стрічки

Для забезпечення

стійкості каретк и

на ній передбачені опорні нижні ролики,

що переміщаються по рейці, два верхніх

і чотири нижні бічні наполегливі ролики.

Щілина тролейного тунеля перекрита

металевою стрічкою, для укладання якої

передбачений спеціальний пристрій. Для

очищення рейок від сміття, бризок металу

і шлаку встановлені чотири скребки.

и

на ній передбачені опорні нижні ролики,

що переміщаються по рейці, два верхніх

і чотири нижні бічні наполегливі ролики.

Щілина тролейного тунеля перекрита

металевою стрічкою, для укладання якої

передбачений спеціальний пристрій. Для

очищення рейок від сміття, бризок металу

і шлаку встановлені чотири скребки.

Скраповоз обладнаний системою централізованого густого змащування. Управління скраповозом дистанційне.

Шихтове відділення магнітних матеріалів

1,2-погрузочні пуття

3-разргузочні пуття

4- ямний бункер

5-состав з совками

6-магнітний кран

7-вагони з металобрухтом

8-робоча площадка

Рисунок7

план шихтового відділення магнітних матеріалів

відділення магнітних матеріалів

Проектую

нижнє шихтове відділення для магнітних

матеріалів. Відділення призначено для

зберігання і завантаження лому в совки.

Шихтове відділення для магнітних

матеріалів розміщується в головній

будівлі з шириною прольоту 30 м, висотою

до верху підкранової балки –

12,6 м. Глибина ямних бункерів –

3 м. Стіни будівлі –

самонесучі, навантаження підмостових

кранів передається на фундамент через

підкранові колони. У відділенні є чотири

ямних бункери, між якими розміщені

майданчики для установки совків. Лом

привозять у вагонах по одній залізничній

колії і розвантажують в бункери магнітними

кранами, ці ж крани використовують для

завантаж ення

совків. Совки з ломом вивозять з відділення

самохідним скраповозом по поперечному

шляху, на якому розташовані залізничні

терези. Для перестановки совків служить

мостовий кран.

ення

совків. Совки з ломом вивозять з відділення

самохідним скраповозом по поперечному

шляху, на якому розташовані залізничні

терези. Для перестановки совків служить

мостовий кран.

Потрібна потужність відділення по лому складе, т/рік

![]()

0,240- з теплового балансу

Кількість електромагнітних кранів, шт

![]()

де QС – добова витрата лому (3151), т/доб;

![]() -

час на перевантаження 1 т матеріалу

(1+1,2), хв.;

-

час на перевантаження 1 т матеріалу

(1+1,2), хв.;

k – коефіцієнт, що враховує виконання краном допоміжних робіт, до=1,15;

b – коефіцієнт використовування крана, b = 0,8;

1440 – кількість хвилин в добі, хв/доб.

![]()

Приймаю до установки 7 електромагнітних кранів (з шайбою Q = 30 т, діаметр магніту 1950 мм).

Об'єм ямних бункерів для зберігання лому визначаю по формулі, м3

![]() ;

;

де QС – добова витрата лому (3151), т/доб;

q – величина насипної маси матеріалу в бункері, т/м3;

КЗ - норма запасу матеріалу в бункері, діб (приймаю запас лому на 6 днів);

h – коефіцієнт заповнення бункера (1,2);

![]()

Проектую чотири ямних бункери, тоді об'єм кожного, м3

15755/4 = 3939.

Знаючи об'єм 3939 м3 і прийняту глибину ямних бункерів – 3м, розраховую довжину і ширину бункерів, м2

![]()

Звідси

прийм аю

ширину ями 15м, знаходжу довжину бункера,

м

аю

ширину ями 15м, знаходжу довжину бункера,

м

1313/15 = 87,5.

Приймаю кількість машин для зважування совків – 2 , скраповозів – 2 , кранів для переміщення совків на скраповіз – 2.

Розрахункові дані зведу в таблицю 11.

Таблиця 11 - Устаткування шихтового відділення магнітних матеріалів

|

№ з/п |

Найменування Робіт |

Од. вим. |

Вироб. Програма |

Вибране Устаткування |

Кількість одиниць |

|

|

Розр. |

Прийн. |

|||||

|

1 |

Розвантаження лому |

т/рік |

1,07∙106 |

Кран мостової з магнітною шайбою |

6,92 |

7 |

|

№ з/п |

Найменування Робіт |

Од. вим. |

Вироб. Програма |

Вибране Устаткування |

Кількість одиниць |

|

|

2 |

Вантаження лому |

т/рік |

1,07∙106 |

Кран мостової з магнітною шайбою |

6,92 |

7 |

|

3 |

Зберігання лому |

т/доб |

3939 |

Бункерна яма 87,5х15х3 м |

4 |

4 |

|

4 |

Подача совків до скраповозу |

сов/доб |

77 |

Кран мостової з траверсою Q=100 т |

- |

2 |

|

5 |

Зважування совків |

сов/доб |

77 |

Терези тензометричні |

- |

2 |

|

6 |

Подача совків в завантажувальний проліт ККЦ |

сов/доб |

77 |

Брухтовіз |

- |

2 |

Кількість совків вибрана з розрахунку завалення конвертера одним совком. Кількість совків в шихтовому відділенні магнітних матеріалів приймаю рівним 4 шт.

Розрахунок основного обладнання шихтового відділення

Шихтове відділення магнітних матеріалів розраховано з умов зберігання нормативного запасу металевого лому (5 днів).

Максимальна кількість плавок на добу по цеху: 27/(0,15 х 2)=90плавок

Норматив запасу сталевого лому

А скр.=![]() т

т

де 60 – середня витрата брухту на плавку, т(згідно матеріального балансу 30-100% 18-х, х=60)

2 – кількість працюючих конверторів;

30 – кількість плавок на добу.

Об'єм, займаний брухтом, при насипній щільності 2 т/м3.

V = 27000/2=13500 м3.

Глибина ями 3,5м, ширина 15м, довжина L=13500/(3,5 х 15)= 257 м.

Приймаю два шихтових відділення з ямами завдовжки по 80 м.

Необхідна кількість кранів:

![]() крана.

крана.

Приймаю до установки в кожному шихтовому відділенні по3 магнітні крани + 1 резерв в кожне відділення.

Шихтове відділення немагнітних матеріалів побудоване на рівні робочого майданчика і обладнане приймальними бункерами підвісного типу.

Загальний об'єм бункерів (з урахуванням добової потреби в сипких – 30 тонн і нормативом запасу 2 дні) складе 1000 м3.

Шихтове відділення сипких матеріалів

Шихтове відділення сипких матеріалів – однопролітна будівля, ширину будівлі приймаю рівною 40 м, висоту – 15 м.

Проектую нижнє відділення з підвісними бункерами. Уздовж відділення розташовано два ряди підвісних металевих бункерів, над кожним з яких проходить розвантажувальний рейковий шлях для вагонів з поступаючими матеріалами. Матеріали розвантажують, за допомогою люків в днищі вагонів.

Шихтове відділення сипких матеріалів – однопролітна будівля, ширину будівлі приймаю рівною 40 м, висоту – 15 м.

1 — стрічковий конвеєр;

2 — бункер для залізорудних охолоджувачів;

3 — електричний живильник;

4 — газовідвідний тракт

5 — жолоб з водяним охолоджуванням;

6 — вібраційний конвеєр-зрівнювач;

7 — конвертери

Рисунок8 Принципова схема подачі сипких матеріалів в конвертери

Шихтове відділення сипких матеріалів – однопролітна будівля, ширину будівлі приймаю рівною 40 м, висоту – 15 м.

Проектую

нижнє відділення з підвісними бункерами.

Уздовж відділення розташовано два ряди

підвісних металевих бункерів, над кожним

з яких проходить розвантажувальний

рейковий шлях для вагонів з поступаючими

матеріалами. Матеріали розвантажують,

за допомогою люків в днищі вагонів. У

відділенні немає грейферних кра нів.

Матеріали з відділення видають двома

стрічковими конвеєрами, що рухаються

уздовж будівлі під бункерами. Для цього

передбачені розташовані під бункерами

вібропітателі, які дозують матеріал з

бункера на стрічку, що рухається.

нів.

Матеріали з відділення видають двома

стрічковими конвеєрами, що рухаються

уздовж будівлі під бункерами. Для цього

передбачені розташовані під бункерами

вібропітателі, які дозують матеріал з

бункера на стрічку, що рухається.

Потрібна потужність відділення по вапну складе, т/доб

![]()

де 11 – питома витрата вапна на плавку, кг/т

(згідно матеріального балансу (вапно) 4,399-100% х-200т, х=8.86)

200 – місткість конвертера, т;

2 – кількість працюючих конверторів;

30 – кількість плавок на добу.

Потрібна потужність відділення по плавиковому шпату складе, т/доб

![]()

де 0,75– питома витрата плавикового шпату на плавку, кг/т;

(згідно садки конвертера приймемо: 0,3-100% х-200т)

200 – місткість конвертера, т;

2

–

кількість працюю чих

конверторів;

чих

конверторів;

30 – кількість плавок на добу.

Приймаю транспортування вапна в киснево-конвертерний цех відразу з цеху випалення вапняку по підземних галереях з транспортерною стрічкою, що рухається. Проектую галерею з двома конвеєрами продуктивністю 35 т/год кожний.

Об'єм бункеру для шпату, м3

![]() ,

,

де QС – добова витрата плавикового шпату (22,5), т/доб; (0,75 х 30=22,5)

q – величина насипної маси матеріалу в бункері (1,7), т/м3;

КЗ - норма запасу матеріалу в бункері, кількість доби (приймаю запас на 20 діб);

h – коефіцієнт заповнення бункера (0,8);

![]()

Знаходжу розміри бункера для плавикового шпату.

Приймаючи ширину бункера b = 12 м і глибину h = 6 м, знаходжу довжину бункера, м

![]()

Виходячи з того, що довжина вагону 14 м приймаю до установки 3 бункери 15×12×6 м.

Проектую відділення з 6-ма бункерами: 1 бункер для агломерату, 3 бункери для плавикового шпату, 1 бункер для коксику і 1 бункер для термоантрациту. Розрахункові дані зведу в таблицю 12

Таблиця 12 - Устаткування шихтового відділення сипких матеріалів

|

№ з/п |

Найменування Робіт |

Од. вим. |

Вироб. програма. |

Вибране устаткування |

Кількість |

|

|

Розр. |

Прийн. |

|||||

|

1 |

Зберігання Агломерату |

т/доб |

-

|

Підвісний бункер 15×12×6 м |

1 |

1 |

|

2 |

Зберігання плавикового шпату |

т/доб |

22,1 |

Підвісний бункер 15×12×6 м |

3 |

3 |

|

3 |

Зберігання Коксику |

т/доб |

- |

Підвісний бункер 15×12×6 м |

1 |

1 |

|

4 |

Зберігання термоантрациту |

т/доб |

- |

Підвісний бункер 15×12×6 м |

1 |

1 |

|

5 |

Видача матеріалів з відділення |

т/доб |

200 |

Стрічковий конвеєр (15 т/год) |

- |

2 |

Обладнання конвертерного прольоту.

Проектую конвертерний прольот з трьома конвертерами 200 т.

В

конвертерно му

прольоті встановлені:

три

конвертери, 6 фурм з механізмом переміщення,

система завантаження сипких, а також

відведення і очищення конвертерних

газів, крани для обслуговування ремонту

конвертерів і фурм. Застосована суміщена

система завантаження сипких і феросплавів

з передачею матеріалів до конвертерів

із зони витратних бункерів по похилих

тічках.

му

прольоті встановлені:

три

конвертери, 6 фурм з механізмом переміщення,

система завантаження сипких, а також

відведення і очищення конвертерних

газів, крани для обслуговування ремонту

конвертерів і фурм. Застосована суміщена

система завантаження сипких і феросплавів

з передачею матеріалів до конвертерів

із зони витратних бункерів по похилих

тічках.

Конвертерний і завантажувальний прольоти перекриті робочими майданчиками на висоті 12,5м.

Завантажувальний проліт обладнаний трьома мостовими заливними кранами (380+100/16 т) для заливки чавуну і завантаження лому. На нульовій відмітці завантажувального прольоту прокладені ширококолійні шляхи для вивозу шлаку від конвертера.

Мостовой кран

1-кабіна

2-рельси

3-ходові колеса

4- мост крана

6-механізм персевання крану

7-крюк

Рисунок 9 – Мостовий кран

Таблиця 13 Місткіст ь

розливних (заливальних) ковшів і

вантажопідйомність розливних (заливальних)

кранів пов'язують з місткістю конвертерів.

ь

розливних (заливальних) ковшів і

вантажопідйомність розливних (заливальних)

кранів пов'язують з місткістю конвертерів.

|

1. Емкість конвертера,т |

100 |

130 |

150 |

200 |

250 |

|

2. Місткість розливного (заливального) ковша, |

110 |

140 |

175 |

220 |

280 |

|

3. Вантажопідйомність розливного (заливального) ковша, |

140 / 32 |

180 / 50 |

225 / 63 |

280+100/16 |

380+100/16 |

|

4. Вантажопідйомність кранів в ковшовому прольоті, |

50/10 |

50/10 |

80/16 |

125/30 |

125/30 |

|

5. Місткість конвертера, |

275 |

300 |

350 |

400 |

450 |

|

6. Місткість розливного (заливального) ковша, |

300 |

330 |

385 |

430 |

480 |

|

7. Вантажопідйомність розливного (залива-льного) ковша, |

400+100/16 |

450+100/16 |

500+100/16 |

560+100/16 |

630+100/16 |

|

8. Вантажопідйомність кранів в ковшовому прольоті, |

125/30 |

125/30 |

125/30 |

140/32 |

140/32 |

Рідкий чавун подають в торець завантажувального прольоту в ковшах 280 т по одних ширококолійних шляхах на нульовій відмітці.

Совки скраповозом з шихтового відділення магнітних матеріалів передають в завантажувальний проліт. Совок піднімають зі скраповозу завантажувальним краном і завантажують брухт у конвертер в один прийом.

Для загрузки всього скрапу у конвертор достатньо одного або двох совків. Об’єм совків залежить від ємкістю конвертора, частки брухту .

Ємкість совків для брухту визначається згідно розходам і місткістю.

В ковшевому прольоті готують і ремонтують сталерозливні ковші. Для подачі матеріалів для ремонту ковшів передбачені залізничні колії. Прибирання сталі і шлаку організовано в різні від конвертера сторони: сталевоз переміщаються в на МБЛЗ по ширококолійних шляхах, самохідний шлаковоз з двома ковшами 16 м3 – до шлакової естакади по ширококолійних шляхах.

Завантаження лому здійснюють заливальними кранами, шт

![]() приймаю

1 кран на конвертер

приймаю

1 кран на конвертер

де А – кількість плавок за добу, пл/доб;

![]() -

заборгованість крана на одну плавку

(приймаю 14 хв.), хв/пл;

-

заборгованість крана на одну плавку

(приймаю 14 хв.), хв/пл;

др – коефіцієнт, що враховує виконання допоміжних робіт (1,1);

b – коефіцієнт використовування крана (0,8);

1440 – кількість хвилин в добі, хв/доб.

Місткість совків для лому, м3:

![]()

де

0,198 –

ч астка

лому від маси металевої шихти;

астка

лому від маси металевої шихти;

Т – місткість конвертера, т;

q – насипна маса лому, т/м3.

Кількість совків для лому, шт

![]()

де К – коефіцієнт запасу (1,15);

24 – кількість годин в добі;

А – кількість плавок протягом доби;

tоб – тривалість циклу обороту совка 3 години.

Приймаю кількість совків – 4 шт

К![]() ількість

скраповозів, шт.

ількість

скраповозів, шт.

де А – кількість рейсів скраповозу за добу, шт/доб;

tоб

–

тривалість циклу обо роту

скраповозу, хв.

роту

скраповозу, хв.

Приймаю кількість скраповозів – 1 шт.

Кількість кранів в ковшовому прольоті, шт

![]()

де А – кількість ковшів, що готуються за добу;

nп.п. і nп.р. – кількість перестановок ковша відповідно при підготовці до чергової плавки і ремонту;

nр. – кількість ковшів, ремонтованих за добу;

k – коефіцієнт виконання краном допоміжних робіт (1,2);

b – коефіцієнт використовування крана (0,8);

tп - заборгованість крана на одну перестановку ковша (4 хв.).

Приймаю кількість кранів – 1 шт.

Кількість шлакових чаш, шт

![]()

де К – коефіцієнт запасу (1,2);

А – кількість плавок за добу, пл/доб;

n1 – кількість шлакових ковшів на одну плавку, шт/пл.;

tоб – тривалість обороту шлакового ковша, год.

Приймаю

кількість шлакових ковшів –

7 шт.

Приймаю

кількість шлакових ковшів –

7 шт.

Кількість самохідних шлаковозів для вивозу шлаку з шлакового прольоту визначаю по тій же формулі, що і кількість шлакових ковшів. Але з урахуванням того, що на шлаковоз встановлюють два ковша, кількість шлаковозів буде 7 шт.

Розрахункові дані зведу в таблицю 14

Таблиця 14- Устаткування головної будівлі конвертерного цеху

|

№ з/п |

Найменування Робіт |

Вибране Устаткування |

Кількість |

|

|

Розр. |

Прий. |

|||

|

1 |

Заливка чавуну в конвертер |

Кран заливальний Q = 380+100/16 т |

|

3 |

|

2 |

Завантаження лому в конвертер |

Кран заливальний Q = 380+100/16 т |

0,44

|

3 |

|

3 |

Доставка лому в завантажувальне відділення |

Скраповоз

Совок V=60 м3 |

0,42

4,31 |

3

10 |

|

4 |

Очищення, охолоджування конвертерних газів |

Система охолоджування і очищення газів |

- |

3 |

|

5 |

Подача сипких і Феросплавів в конвертер |

Система подачі сипких матеріалів |

- |

1 |

|

6 |

Подача кисню |

Кисневі фурми з машинами переміщення |

- |

6 |

1.3 Розрахунок тривалості періодів плавки

Початкові дані.

Номінальна ємність конвертера - Q =200 т;

Питома інтенсивність продування – q = 5,5 м3/(т.хв.);

Питома витрата кисню – I = 58,6 м3/т;

Кількість працюючих конверторів в цеху - N = 2 ;

Кількість календарних діб в році – К = 308 діб.

1) Огляд

та підготовк а

конвертера до роботи 4хв.

а

конвертера до роботи 4хв.

2) Тривалість завалення скрапу приймаю рівну 3 хв.

3) Подача першої порції сипучих матеріалів 2хв

4) Тривалість заливки чавуну визначаю по рівнянню:

![]() хв.

хв.

5) Тривалість продування визначити по рівнянню:

![]() хв,

хв,

6) Відбір проб метала і шлаку, вимір температури 3 хв.

7) Очікування результатів аналізу 3 хв.

8) Тривалість випуску сталі визначити по рівнянню:

![]() хв.

хв.

8) Злив шлаку 2хв.

9) Визначимо тривалість міжплавочного простою:

![]() хв.

хв.

РАЗОМ:42 хв.

1.4. Характеристика основних конструктивних і технологічних елементів конвертера.

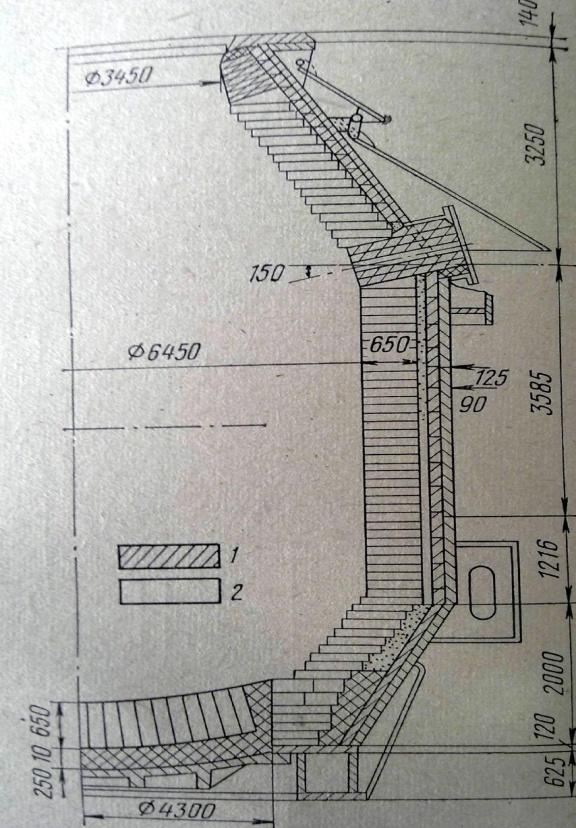

Конвертер має грушоподібну форму з концентричною горловиною. Це забезпечує кращі умови для введення в порожнину конвертера кисневої фурми, відводу газів, заливання чавуну й завалки брухта й шлакоутворювальних матеріалів. Кожух конвертера виконують звареним зі сталевих аркушів товщиною від 20 до 100 мм. У центральній частині конвертера кріплять цапфи, що з'єднуються з обладнанням для нахилу. Механізм повороту конвертера складається із системи передач, що зв'язують цапфи із приводом. Конвертер може повертатися навколо горизонтально осі на 3600 про зі швидкістю від 0,01 до 2 об/хв. Для конвертерів ємністю 50 т застосовують односторонній привід, наприклад, два двигуни.

Рисунок11 . Конвертер ємністю 200 т із одностороннім приводом механізму повороту.

Отвір, який призначено для кращого відділення стали від шлаку під час її випуску в ківш після кожної плавки.

Кіслородньїе конвертор можуть бути з приставним, вставні або неогьемннм днищем.

Приставне днище застосовують у конверторах садком до 200 т. У таких конверторах легше ремонтувати футерівку, тому що можна швидко її охолодити і видалити з конвертора. Футерівка днища зберігається на дві-три кампанії робот конвертора, і її ремонт не пов'язаний з футеровкой кожуха. Однак така конст-рукцій конвертора має істотний недолік, який полягає в можливості витоку металу у місці з'єднання днища з корпусом. Приставні днища конвертора кріплять до нижньої частини кожуха при помощі приварених кронштейнів і спеціальних клинових болтів. Така конструкція кріплення днища дозволяє швидко його приєднувати до кожуха або від-'єднувати від нього. Кожух конвертора в нижній частині усіченого конуса має опорне кільце для вогнетривкої футерівки.

Вставне днище застосовують у конверторах з садкою 200 т. Вставне днище, полегшує і прискорює ремонт і заміну зношеної футерівки, а також забезпечує гарне ущільнення. Однак при кожному ремонті футерівка днища руйнується і виконується нова.

Рисунрк12 . Кострукція корпусу конвертера зі зйомним днищам.

Незйомне днище приварюється до циліндрічної або нижньої конічної частини кожуха конвертора.

При заміні зношеної футерівки кожуха замінюють і робочий шар днища. Така конструкція корпусу конвертера виключає проріві металу, тому що футеровка днища представляє єдине ціле з рештою футеровкою конвертера.

У процесі експлуатації корпус конвертора під-Вергал впливу перемінних температурних і механічних навантажень. Температура зовнішньої поверхні корпусу змінюється від 100 до 350 ° С. Особливо великі перепади температури спостерігаються по осі опорних цапф і на горловині конвертора. При нагріві корпусу конвертера в ньому виникають термічні напруги, а при поворотах конвертера виникають напруги від змінних механічних навантажень.

Спільний вплив цих напруг визиває деформацію корпусу і при неправильній експлуа ції (місцеві перегріви, робота на арматурному з "і т. д.) Призводить до швидкого його руйнування.

, Кожух конвертера і днища виготовляють з гнутих або штампованих листів не старіючої стали. Товщина листів в залежності відучастка і, ємності конвертера становить 50-100 мм. Листи зварюють встик.

У сучасній практиці широко: Застосовують корпуса конвертерів з окремими опорними кільцями. Така конструкція дозволяє кожуха розширюватися при нагріванні. Кожух конвертера спирається на опорне кільце за допомогою приварених до нього сталевих кронштейнів. Конвертер через цапфи опорного кільця опирається на підшипники кочіння або ковзання, установлені на станинах конвертера. У великовантажних конверторах передбачаються підшипники кочіння для забезпечення тривалої та надійної роботи, а також для зменшення тертя. Підшипники кочіння також компенсують можливі перекоси цапф в процесі роботи. Станини і опорні колони під механізм приводу конвертора встановлювають на загальному монолітному фундаменті, не пов'язаному з фундаментами і конструкціями цеху. Станини і колонни футерують цеглою або облицьовують плитами, виготовленими з жароміцного цементу для виключення деформацій, які можуть з'явитися в процесі експлуатації конвертора від впливу температури металу і шлаку.

2 Спеціальна частина

2.1 Характеристика виплавляємої сталі в кисневому конверторі.

Таблиця 17. Марка сталі

|

Сталь |

|

C |

Mn |

Si |

S |

P |

|

ST52-3 |

Min |

0,17 |

1,35 |

0,15 |

0,015 |

0,02 |

|

Max |

0,20 |

1,60 |

0,30 |

Її призначення:

Сталь конструкційна вуглецева якісна. Використовується при виготовленні прокладок, шайб, вилок, труб, а також деталей, що зазнають хіміко-термичної обробки — втулок, проушин, тягів.

2.2 Розробка технології виплавки сталі в конверторі

Конвертер нахиляється для завалення, випуску сталі і шлаку.

Шихта звичайно складається з рідкого чавуну, скрапу, чушкового чавуну і добавок.

Залізняк додається як охолоджувач.

Особливість вибраного конвертерного процесу виробництва сталі полягає у тому, що тепло, що виділяється в результаті реакції кисню з різними елементами шихти, є єдиним джерелом енергії для доведення металу до бажаного хімічного складу і температури.

Послідовність технологічних операцій для виробництва окремої плавки схожа у всіх сталеплавильних цехах, незалежно від устаткування і об'єму плавки.

За «цикл» плавки приймають час виплавки металу в конверторі.

Завантаження конвертера

Остаточна вага скрапу визначається на шихтовому дворі при завантаженні лотка. Скрап доставляється в лотках ємкістю 60 м3 з шихтового відділення в сталеплавильний цех, де він завантажується в конвертер за допомогою крана завалення.

Таблиця 18- Хімічний склад скрапу

|

Доля скрапу |

C |

Mn |

Si |

S |

P |

|

27% |

0,19 |

0,46 |

0,27 |

0,04 |

0,03 |

Як основний шлакоутворюючий матеріал застосовується вапно марки ІС-1, ІСД-1 першого гатунку за ТУ У 26.5-00193714-042-2001

Таблиця 19- Хімічний склад шлакоутворюючих сумішей

|

Марка |

Массова частка, % |

|||||

|

CaO+MgO |

MgO |

SiO2 |

S |

P |

п.п.п |

|

|

не менше |

не більше |

|||||

|

ІС-1 |

92,0 |

6,0 |

1,8 |

0,06 |

0,10 |

5,0 |

|

ІСД-1 |

92,0 |

22,0 |

2,0 |

0,06 |

0,10 |

4,0 |

Рідкий чавун заливається в конвертер із заливального ковша за допомогою заливального крана.

Таблиця 20 - Хімічний склад чавуну

|

Доля чавуну |

C |

Mn |

Si |

S |

P |

|

73% |

4,32 |

1,38 |

0,69 |

0,05 |

0,13 |

Для завантаження скрапу і заливки чавуну конвертер нахиляється в завантажувальну позицію за допомогою приводу повороту.

Продування конвертера

Після завантаження скрапу і чавуну в конвертер опускається киснева фурма. Для продування в киснево-конвертерному процесу використовується чистий кисень 99,5%. Кисень подається на поверхню металу з надзвуковою швидкістю.

Під час продування безперервно або порціями вводяться відповідно до вимог на хімічний склад шлаку для здобуття достатньої кількості основного шлаку на ранній стадії продування, щоб захистити футеровку конвертера і понизити вміст домішок, таких як S і P до допустимого рівня.

Основною термохімічною реакцією під час продування є екзотермічне окислення вуглецю, кремнію, марганцю і заліза.

Деякі елементи викидаються з конвертера в газоподібній формі з добавками для формування шлаку.

В результаті взаємодії цих елементів з киснем і фізичним теплом гарячого металу виробляється достатня кількість тепла для підвищення температури металу.

Реакція між киснем і металом посилюється при змісті CO, що росте.

Струшування і кругові рухи ванни сприяють тісному перемішуванню металу і шлаку. Далі реакція підтримується подачею інертного газу (N2, Ar) через днище конвертера, особливо наприкінці періоду окислення вуглецю, коли утворення CO збільшується.

Продування киснем може бути інтенсивне або слабке. Під час інтенсивного продування реактивний струмінь кисню проникає глибше. Це досягається шляхом опускання кисневої фурми ближче до ванни. Слабке продування означає менше проникнення реактивного струменя кисню.

Незадовго

до завершення продування проводиться

відбір проб вуглецю і замір температури

за допомогою підфурменої системи для

прогнозування умов завершення продування

динамічною моделлю процесу. Якщо умови,

що передбачаються, відхиляються від

бажаних, застосовують невідкладні

коректівні заходи (охолоджувач або

нагріваючі речовини, продування киснем

і т.д.).

Незадовго

до завершення продування проводиться

відбір проб вуглецю і замір температури

за допомогою підфурменої системи для

прогнозування умов завершення продування

динамічною моделлю процесу. Якщо умови,

що передбачаються, відхиляються від

бажаних, застосовують невідкладні

коректівні заходи (охолоджувач або

нагріваючі речовини, продування киснем

і т.д.).

Випуск плавки з конвертера і легування

Як тільки вимір температури і аналіз проведені, розливний ковш встановлюється в черінь конвертером, який нахиляється для випуску плавки. Під час випуску плавки феросплави, розкислювачі і верхній шлак додаються в розливний ковш згідно вимогам.

2.3 Розробка спеціальної частини

Випуск сталі з застосуванням синтетичного шлаку

Перемішування металу зі спеціально приготованим (синтетичним) шлаком дозволяє інтенсифікувати перехід в шлак тих шкідливих домішок, які 'Видалитиються в жужільну фазу (сірка, фосфор, кисень). Проробка сталі в ковші рідкими синтетичними шлаками, як спосіб очищення металу від небажаних домішок, була запропонована в 1925 т. радянським інж. А. С. Точінскім. У 1933 р. спосіб обробки металу рідкими ізвеетково-глиноземистий шлаками був запатентував французьким інж. Р. Перреном;

Існує чотири

способи обробки метала синтитичним

шлаком:

а) обробка стали рідкими

вапняно-железіс-тими шлаками з метою

зниження вмісту фосфору;

б) обробка

основний стали кислим шлаком з метою

зниження вмісту кисню і оксидних

неметалічних включень;

в) обробка

стали рідкими вапняно-глинозем-Місто

шлаками з метою яесульфураціі і розкисланя

металу;

г) обробка металу під час

розливання і кристаллізаціі шлаками

різного складу з метою удалення шкідливих

домішок та отримання хорошої (поверхності

злитка.

На практиці широке поширення

одержали останні два різновиди.

Способу.

Шлаки з високим вмістом СаО

і добавками А1203 (для зниження температури

їх плавлення і забезпечення необхідної

жидкотекучести) розплавляють "у

спеціальній електропечі і заливають у

сталеразлі-вочной ківш при випуску

сталі з сталеплавильного агрегату. При

вершки металу на нахо ¬ дящійся в ковші

синтетичний шлак (СШ) обидві реагірующіе

фази (сталь і шлак) інтенсивно

перемішуютьвають. Завдання при цьому

полягає в тому, щоб забезпечити в процесі

обробки максимальну величину міжфазної

поверхні.

Витрата синтетичного

шлаку щодо невелик: 3-6% від маси металу.

При відносно малому кількості шлаку

легше забезпечити стандартність його

складу і властивостей. Тому обробка

стали (з неякими неминучими коливаннями

складу і властивостей від планки до

плавки) синтетичним шлаком суворо

стандартного складу і температури

дозволяє вирішувати дуже важливу задачу

випуску надійної і стандартної продукції.

Додаткові витрати на отримання

синтетичного шлаку окупаються тими

вигодами, котрі отримує народне

господарство, використовуючи більш

якісну сталь.

Основна вимога до оінтетіче-ським

вапняно-глиноземистий шлакам, -

мінімальний, ная окисненість (це

забезпечує гарні умови для розкислення

сталі і її десульфураніі) і максі-"мальна

активність СаО (це забезпечує гарні

умови для десульфурації). Тому в

синтетичних вапняно-глнноземістих

шлаках не повинно міститися оксидів

заліза взагалі, а зміст кремнезема має

бути мінімальним. Зрозуміло, що наличие

фосфору-в таких шлаках виключається,

оскільки

Основна вимога до оінтетіче-ським

вапняно-глиноземистий шлакам, -

мінімальний, ная окисненість (це

забезпечує гарні умови для розкислення

сталі і її десульфураніі) і максі-"мальна

активність СаО (це забезпечує гарні

умови для десульфурації). Тому в

синтетичних вапняно-глнноземістих

шлаках не повинно міститися оксидів

заліза взагалі, а зміст кремнезема має

бути мінімальним. Зрозуміло, що наличие

фосфору-в таких шлаках виключається,

оскільки  три

обробці він (перейде в метал. У тих

випадках, 'коли: в шихті, з якої плавлять

шлак, міститься певна кількість

кремнезему,. До складу шлаку' вводят

магнезію, творчу силікати магнію і

зменшує, таким чином, шкідлива дія

кременізьома, що знижує активність

СаО.

При обробці таким шлаком металу

протікають такі процеси:

1) десульфурация.

Зазвичай після обробки шлаком зміст>

сірки в металі знижується до 0,002 -

0,010%;

2) розкислення.

Оскільки в

синтетичному шлаку величина щреО)

мізерно мала, окисненість металу

знижується (в 1,5-2 рази);

3) видалення

неметалевих включень. У тих випадках,

коли величина межфазіого натягу на

кордоні. Крапля синтетичного шлаку -

неметалічніське включення сгсш-пв

менше, ніж величина межфазного натягу

на межі метал - неметалевої включення

аме-нв, тобто тоді коли осш_ів <ме -нв,

краплі синтетичного шлаку будуть очищати

метал від включень, будуть спливати

вгору, несучи із собою неметалеві.

включення. Співвідношення між величинами

сгсш-нв і Омі-нв залежить від складу

включень. Для того щоб крапельки шлаку

самі легко відділились від металу і

спливали, необхідно підбирати такі

шлаки, величина міжфазної натягу которих

на кордоні з металом омо-нв після

закінчення вироб- ництва металу »була

б максимальною. Практика показала, що

загальний вміст неметалічних включений

після обробки синтетичним шлаком

зменьшує приблизно в два рази.

Великою

перевагою способу обробки сталісінтетіческім

шлаком є її

короткочасність. Вся операція повністю

здійснюється за час випуску '(с'ліва)

металу з агрегату в ківш, тобто за

нескільки хвилин; продуктивність

агрегатів. При цьому не тільки не

зменшується, але навіть зростає, тому

що такі технологічні операції ,

какдесульфурація і розкислення,

(переносяться в ківш.

При обробці

металу шлаком доводиться враховувативать

ряд моментів:

1) небажаність попадання

в ківш, про який проводиться обробка,

разом з металом також і шлаку з течі або

ІЕ конвертера;

2) необхідність введення

в ківш, крім синтетичного шлаку, також

і розкислювачів (а при виплавці легованих

сталей також і легуючих матеріалів);

•

3) зміна в процесі обробки складу шлаку.

Особливо важкою в здійсненні є

завдання відсічення шлаку три випуски

металу з мартенівської печі. Над розливних

ковшів установлена проміжний

ківш з жолобом, через котрий виходить

разом з металом з печі шлак перетікає

в шлаковню.

Сама обробка синтетичним

шлаком дозволяє дещо зменшити окисненість

металу, однак не настільки, щоб повністю

відмовитися від примінання розкислювачів.

Тому, крім шлаку, в ківш вводиться

необхідна кількість розкислювачів.

Ураховуя-низьку щільність феросиліцію,

необхідне його кількість завантажують

на дно ковша ще до затокуки в ківш

синтетичного шлаку. Після випуску плавки

на струмінь падаючої в ківш стали сідають

такі матеріали, як феромарганець і

ферохром. Слідом за цим присаживают

сплави, що містять титан, ванадій,

цирконій і т. п. Алюміній вводять в глиб

ковша на штангах після закінчення

випуску плавки.

три

обробці він (перейде в метал. У тих

випадках, 'коли: в шихті, з якої плавлять

шлак, міститься певна кількість

кремнезему,. До складу шлаку' вводят

магнезію, творчу силікати магнію і

зменшує, таким чином, шкідлива дія

кременізьома, що знижує активність

СаО.

При обробці таким шлаком металу

протікають такі процеси:

1) десульфурация.

Зазвичай після обробки шлаком зміст>

сірки в металі знижується до 0,002 -

0,010%;

2) розкислення.

Оскільки в

синтетичному шлаку величина щреО)

мізерно мала, окисненість металу

знижується (в 1,5-2 рази);

3) видалення

неметалевих включень. У тих випадках,

коли величина межфазіого натягу на

кордоні. Крапля синтетичного шлаку -

неметалічніське включення сгсш-пв

менше, ніж величина межфазного натягу

на межі метал - неметалевої включення

аме-нв, тобто тоді коли осш_ів <ме -нв,

краплі синтетичного шлаку будуть очищати

метал від включень, будуть спливати

вгору, несучи із собою неметалеві.

включення. Співвідношення між величинами

сгсш-нв і Омі-нв залежить від складу

включень. Для того щоб крапельки шлаку

самі легко відділились від металу і

спливали, необхідно підбирати такі

шлаки, величина міжфазної натягу которих

на кордоні з металом омо-нв після

закінчення вироб- ництва металу »була

б максимальною. Практика показала, що

загальний вміст неметалічних включений

після обробки синтетичним шлаком

зменьшує приблизно в два рази.

Великою

перевагою способу обробки сталісінтетіческім

шлаком є її

короткочасність. Вся операція повністю

здійснюється за час випуску '(с'ліва)

металу з агрегату в ківш, тобто за

нескільки хвилин; продуктивність

агрегатів. При цьому не тільки не

зменшується, але навіть зростає, тому

що такі технологічні операції ,

какдесульфурація і розкислення,

(переносяться в ківш.

При обробці

металу шлаком доводиться враховувативать

ряд моментів:

1) небажаність попадання

в ківш, про який проводиться обробка,

разом з металом також і шлаку з течі або

ІЕ конвертера;

2) необхідність введення

в ківш, крім синтетичного шлаку, також

і розкислювачів (а при виплавці легованих

сталей також і легуючих матеріалів);

•

3) зміна в процесі обробки складу шлаку.

Особливо важкою в здійсненні є

завдання відсічення шлаку три випуски

металу з мартенівської печі. Над розливних

ковшів установлена проміжний

ківш з жолобом, через котрий виходить

разом з металом з печі шлак перетікає

в шлаковню.

Сама обробка синтетичним

шлаком дозволяє дещо зменшити окисненість

металу, однак не настільки, щоб повністю

відмовитися від примінання розкислювачів.

Тому, крім шлаку, в ківш вводиться

необхідна кількість розкислювачів.

Ураховуя-низьку щільність феросиліцію,

необхідне його кількість завантажують

на дно ковша ще до затокуки в ківш

синтетичного шлаку. Після випуску плавки

на струмінь падаючої в ківш стали сідають

такі матеріали, як феромарганець і

ферохром. Слідом за цим присаживают

сплави, що містять титан, ванадій,

цирконій і т. п. Алюміній вводять в глиб

ковша на штангах після закінчення

випуску плавки.

3.1

Розрахунок матеріального балансу

киснево-конверторної плавки.

3.1

Розрахунок матеріального балансу

киснево-конверторної плавки.

Таблиця №1 – Хімічний склад чавуну, скрапу, металу, перед розкислюванням і готової сталі 3 сп %

|

Найменування матеріалу |

С |

Si |

Mn |

P |

S |

|

Чавун передільний 73% |

4,32 |

0,69 |

1,38 |

0,13 |

0,05 |

|

Скрап 27% |

0,19 |

0,27 |

0,46 |

0,03 |

0,04 |

|

Метал перед розкислюванням |

0,17 |

0 |

0,16 |

0,01 |

0,03 |

|

ST52-3 |

0,17 – 0,20 |

0,15 – 0,30 |

1,35 – 1,6 |

н.б.0,02 |

н.б.0,015 |

Таблиця 2 – Хімічний склад вапно, плавикового шпату, руди і футерування %

-

Найменування матеріалу

SiO2

CaO

MgO

Al2O3

Fe2O3

CaF2

H2O

Вапно

2.0

91.0

1.0

1.5

-

-

0.5

4.0

Плавиковий шпат

4,2

2,1

-

0,8

-

89,4

-

3,5

Залізняк

7,1

1,0

0,2

4,6

86,0

-

1,1

-

Смолодоломітовий цеглина

2,0

58,0

36,5

1,5

2,0

-

-

-

Витрата чавуну складає 73% від маси металевої шихти, витрата скрапу - 27%.

Витрата залізняку для прискорення шлакоутворення і коректування температури металу - 1,5% від маси металошихти (звичайно складає 1-2%).

Температура чавуну при заливці в конвертер 1315°С.

Температура стали перед випуском 1610°С.

Розрахунок ведемо на 100 кг металошихти (чавун + скрап). Визначаємо середній склад металевої шихти %

Для чавуна

С 73/100×4,32=3,154

Mn 73/100×1.38=1,007

Si 73/100×0.69=0,504

P 73/100×0,13=0,095

S 73/100×0,05=0,036 ці дані внесемо в таблицю 3

Для скрапа

С 27/100×0,19=0,051

Mn 27/100×0,46=0,124

Si 27/100×0,27=0,073

P 27/100×0,03=0,008

S 27/100×0,04=0,0108 ці дані внесемо в таблицю 3

Таблиця

3 –

Визначаємо середній склад металевої

шихти, кг.

Таблиця

3 –

Визначаємо середній склад металевої

шихти, кг.

-

С

Mn

Si

р

s

Чавун

3,154

1,007

0,504

0,095

0,036

Скрап

0,051

0,124

0,073

0,008

0,0108

Середній склад

3,205

1,131

0,577

0,103

0,0468

Визначаємо скільки віддаляється домішок на 100кг металу, кг

С 3,205-0,15×0,9 = 3, 07

Mn 1,131-0,16×0,9 = 0,987

Si 0,577

P 0,103-0,01×0,9 = 0,094

S 0,0468 – 0,03×0,9 = 0,0198

Fe(у дим) 1,2

-------------------------------------------

Чад домішок 5,948

Вихід сталі приймаємо рівним 0,9.

Втрати заліза випаровуванням звичайно складають 0,8 – 1,6%.

Приймаємо 1,2%

Приймаємо, що при продування ванни киснем 10% S вигоряє до SO2, тобто окислюється:

0,0468 /10 = 0,0047=0,005кг сірки

Витрата кисню на окислення домішок складає, кг:

C – CO2 3,07 ×0.1×32/12 = 0,819

C – CO 3,07×0.9×16/12 = 3,684

Si – SiO2 0.577×32/28 = 0,659

Mn – MnO 0,987×16/55 = 0.287

S – SO2 0,005×32/32 = 0,005

P

–

P2O5 0,094×80/62 =

0,121

P

–

P2O5 0,094×80/62 =

0,121

Fe – Fe2O3 1,200×48/112 = 0,514

6,089

Приймаємо, що 90% С окислюється до СО, а 10% до CO2

Утворюється маса оксидів, кг

CO2 3,07×0,1 × 44/12 = 1,126

CO 3,07×0,9× 28/12 = 6,447

SiO2 0,987×60/28 = 1,236

MnO 0,094×71/55 =1,274

P2O5 0,101×142/62 = 0,215

SO2 0,005×64/32 = 0,010

Fe2O3 1,2×160/112 = 1,714

У шлак переходить сірки, кг

0,0198 – 0,005 = 0,015

Під час переходу сірки в шлак звільняється кисню, кг

0,015/2 = 0,0075

Витрата кисню складає, кг

6,089-0,0075=6,082

Витрата вапно визначаємо по балансу СаО і SiO2 у шлаку для отримання основності 3,2 (основність шлаку повинна складати від 2,8 до 3,5). Для формування шлаку приймаємо витрату плавикового шпату рівним 0,3 кг За даними практики вітчизняних і зарубіжних заводів витрата разжижителей звичайно складає:

а) бокситу 0,6 - 1,2%;

б) плавикового шпату 0,2 - 0,6%.

Витрата (знос) футерування коливається в межах 0,8-1,2% від маси металошихти. Приймаємо витрату футерування рівним 1,1% або 1,1 кг на 100 кг металошихти.

Витрати вапна позначимо через х.

Кількість СаО в кінцевому шлаку, що поступає з матеріалів, складе, кг

Футерування 1,1/100×58 = 0,638

Залізняк

1,5/100×1,0 = 0,015

Залізняк

1,5/100×1,0 = 0,015

Плавиковий шпат 0,3/100×2,1 = 0,006

Вапно х/100×91 = 0,91х

-----------------------------------------------------------

Всього 0,6593+0,91х

SiO2 у кінцевому шлаку, що вноситься матеріалами, кг

Металева шихта 1,236

Залізняк 1,5/100×7,1 = 0,106

Плавиковий шпат 0,3/100×4,2 = 0,013

Футерування 1,1/100×2,0 = 0,022

Вапно х/100×2,0 = 0,02х

-------------------------------------------------------

Всього 1,377+0,02х

MgО в кінцевому шлаку, що вноситься матеріалами, кг

Футерування 1,1/100×1,5 = 0,0165

Залізняк 1,5/100×36,5 = 0,402

Вапно х/100×1,0 = 0,01х

---------------------------------------------------------------------

Всього 0,4185 +0,01х

Al2O3 у кінцевому шлаку, що вноситься матеріалами, кг

Футерування 1,1/100×1,5 = 0,0165

Залізняк 1,5/100×4,6 = 0,069

Вапно х/100×1,5 = 0,015х

Плавиковий шпат 0,3/100×0,8 = 0,0024

-------------------------------------------------------------------

Всього 0,0879 +0,05х

Fe2O3 у кінцевому шлаку, що вноситься матеріалами, кг

Футерування 1,5/100×86,0 = 1,29

Залізняк 1,1/100×2,0 = 0,022

-------------------------------------------------------------------

Всього 1,312

СаF2 в кінцевому шлаку, що вноситься матеріалами, кг

Плавиковий шпат 0,3/100×89,4 = 0,2682

СО2 в кінцевому шлаку, що вноситься матеріалами, кг

Плавиковий шпат 0,3/100×3,5 = 0,0105

Вапно х/100×4,0 = 0,04х

----------------------------------------------------------

Всього 0,0105+0,04х

Замість СаО і SiO2 підставляємо їх значення і визначаємо витрату вапно

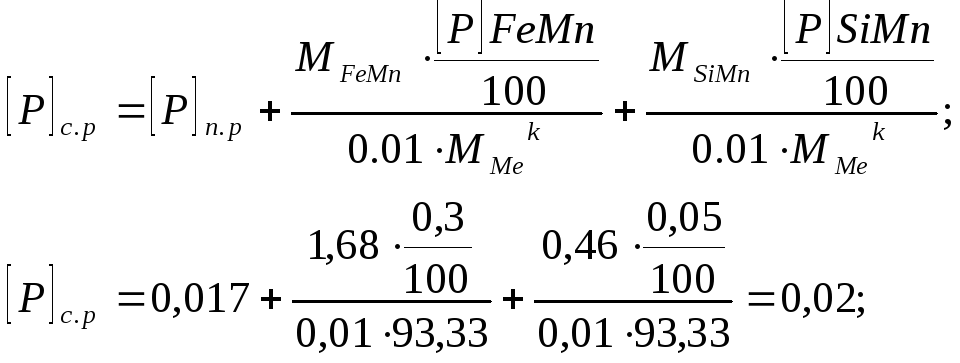

![]()

0,659+0,91х = 3,2(1,377+0,02х)

0,659+0,91х = 4,4064+0,064х

0,659 - 4,4064 = 0,064х - 0,91х

-3,7474 = -0,846 х

Х = -3,7474/-0,846

Х = 4,429

Металева шихта, залізняк, плавиковий шпат, вапно і футерування вносять в шлак, кг(таблиця 4).

Таблиця

4 –

складові шлаку, кг

Таблиця

4 –

складові шлаку, кг

-

Матеріали

Всього

Мет шихта

Залізна руда

Футеровка

Плавиков. шпат

Вапно / Х /

SiO2

1,236

0,106

0,022

0,013

0,088

1,465

CaO

-

0,015

0,638

0,006

4,030

4,689

MgO

-

0,003

0,402

-

0,044

0,449

Al2O3

-

0,069

0,016

0,002

0,221

0,308

SiO2

0,015

-

-

-

-

0,015

MnO

1,274

-

-

-

-

1,274

P2O5

0,215

-

-

-

-

0,215

Fe2O3

-

1,29

0,022

-

-

1,312

CaF2

-

-

-

0,2682

-

0,268

∑

2,74

1,483

1,100

0,289

4,983

9,995

У вапно міститься

4,43/100×0,5=0,022 кг Н2О

4,43/100×4,0=0,172 кг СО2

Плавиковий шпат містить

0,3/100×3,5=0,011 СО2

Залізняк містить

1,5/100×1,1=0,016 кгН2О

Маса шлаку без оксидів заліза складає, кг

9,995- 1,312 = 8,683

Залежно від режиму продування, основності кінцевого шлаку і зміст “ С ” у металі в кінці продування плавки відношення FeO (у %) до Fe2O3 (у %) у шлаку звичайно коливається в межах 1,5 – 3,0.

Приймаємо вміст оксидів заліза в шлаку 12% FeO і Fe2O3 5% , тоді маса оксидів шлаку без FeO і Fe2O3 буде складати 83%.

Маса

шлаку рівна, кг 8,683/83 × 100=10,461

Маса

шлаку рівна, кг 8,683/83 × 100=10,461

Розраховуємо хімічний склад кінцевого шлаку, кг/ перший стовпчик беремо із таблиці 4, /останній стовпчик/.

% SiO2 1,465 / 10,461×100 =14,004

%СаО 4,689/ 10,461× 100 =44,823

% MgO 0,449 / 10,461× 100 =4,292

% Al2O3 0,308 / 10,461×100 =2,944

%S 0,015/ 10,461× 100 =0,143

% MnO 1,274/ 10,461×100 =12,178

% P2O5 0,215 / 10,461× 100 =2,055

% CaF2 0,268 / 10,461× 100 =2,562

% FeO 12,00

% Fe2O3 5,00

-------------------------------------------------------

Всього 100

Таблиця 5- Хім. склад кінцевого шлаку, %

|

SiO2 |

СаО |

MgO |

Al2O3 |

S |

MnO |

P2O5 |

CaF2 |

FeO |

Fe2O3 |

|

|

14,004 |

44,823 |

4,292 |

2,944 |

0,143 |

12,178 |

2,055 |

2,562 |

12 |

5 |

100 |

Фактична основність кінцевого шлаку

![]() тобто

відповідає заданою (допустимо на

тобто

відповідає заданою (допустимо на

![]() 0,05)

0,05)

Маса оксидів заліза складає

10,461-8,683=1,798 кг, зокрема

FeO = 10,461/ 100×12 = 1,255

і

Fe2O3 = 1,798 - 1,255 = 0,523

Приймаємо, що 90% що вноситься рудою і футеруванням Fe2O3 відновлюється до заліза, а 10 % - до FeO

Відновлення

Fe2O3

до заліза дає, кг

Відновлення

Fe2O3

до заліза дає, кг

а) кисень 1,312 × 0,9×48/160 = 0,354

б) заліза 1,312 ×0,9 - 0,354 = 0,827

Відновлення Fe2O3 до FeO дає, кг

а) кисню 1,312×0,1×16/160 = 0,013

б) FeO 1,312×0,1-0,013 = 0,1118

Ця кількість FeO поступає в шлак.

В результаті окислення заліза утворюється, кг

FeO 1,255 - 0,118 = 1,137

Fe2O3 0,523

---------------------------------------

Всього 1,66

Окислюється заліза, кг

(1,137×56/72) + (0,523×112/160 )=0,884+0,366= 1,25

Втрати заліза у вигляді корольків металу, що заплуталися в шлаку (коливається в межах 6 – 10% від маси шлаку). Приймаємо 8%, тоді втрати складуть:

10,461/100×8 = 0,836

Вихід сталі рівний, кг

100 + 0,827 - 5,948 - 1,25 – 1,0 – 0,836 = 91,793

де 1,0 – втрати металу з викидами (коливається в межах 0,5 – 1,1% від маси металошихти);

6,293-чад домішок;

1,25 - окислюється заліза;

0,87- втрати заліза у вигляді корольків металу

0,827- відновлення Fe2O3 до заліза

Буде потрібно кисню на окислення заліза, кг

1,66 - 1,25 = 0,41

Всього

буде потрібно кисню на окислення домішок

і заліза, кг

Всього

буде потрібно кисню на окислення домішок

і заліза, кг

6,082+ 0,41– (0,354+0,013) = 6,125

Приймаємо технічний кисень що містить 99,5% О2 і 0,5% N2 .

Буде потрібно технічного кисню при 95% засвоєнні, м3

![]()

Кількість незасвоєного кисню рівна 4,504×0,05 = 0,225 м3 або 0,225×32/22,4 = 0,321 кг

Кількість азоту рівна 4,504×0,005=0,022 м3 або 0,022×28/22,4=0,027 кг

Маса технічного кисню рівна, кг 6,125 + 0,321 + 0,027= 6,473

Таблиця 6 Склад і кількість газів

|

Складаючи |

кг |

М3 |

% |

|

1 |

2 |

3 |

4 |

|

СО2 |

1,126+0,177+0,011 = 1,314 |

0,668 |

10,907 |

|

СО |

6,447 |

5,158 |

84,226 |

|

Н2О |

0,022+0,015 = 0,037 |

0,047 |

0,767 |

|

О2 |

0,321 |

0,225 |

3,674 |

|

N2 |

0,027 |

0,022 |

0,359 |

|

SO2 |

0,010 |

0,0035 |

0,057 |

|

Разом |

8,156 |

6,124 |

100 |

Для розрахунку третього стовпчика м3 таблиці 6 необхідно:

СО2 1,314×22,4/44=0,668

СО 6,124×22,4/28=5,158

Н2О 0,037×22,4/18=0,047

О2 0,321×22,4/32=0,225

N2 0,027×22,4/28=0,022

SO2 0,010×22,4/64=0,0035

Для розрахунку

четвертого стовпчика, % таблиці 6

необхідно:

Для розрахунку

четвертого стовпчика, % таблиці 6

необхідно:

СО2 0,668×100/6,124=10,907

СО 5,158×100/6,124=84,226

Н2О 0,047×100/6,124=0,767

О2 0,225×100/6,124=3,674

N2 0,022×100/6,124=0,359

SO2 0,005×100/6,124=0,057

Таблиця 7-Матеріальний баланс плавки

-

Поступило, кг

%

Одержано, кг

%

Чавуну

73,00

70,09

Стали

91,793

80,08

Скрапу

27,00

17,52

Корольків

0,836

0,74

Залізняку

1,500

1,31

металу у викидах

1,000

0,87

Плавикового шпату

0,300

0,26

Шлаку

10,461

9,36

Вапно

4,429

3,92

Газів

8,156

7,43

Футерування

1,100

0,96

Fe2O3 (у дим)

1,714

1,50

Техн.. кисню

6,473

5,92

Всього

113,902

100

Всього

113,906

100

Незв'язність![]() що в межах допустимого.

що в межах допустимого.

Допустимо до 0,20%

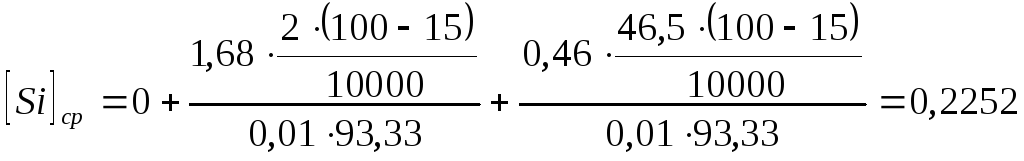

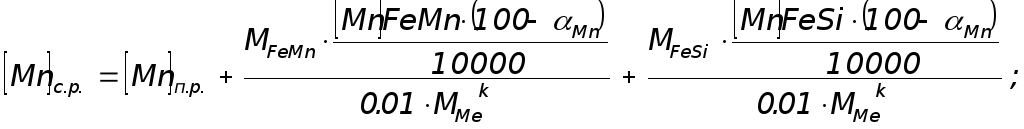

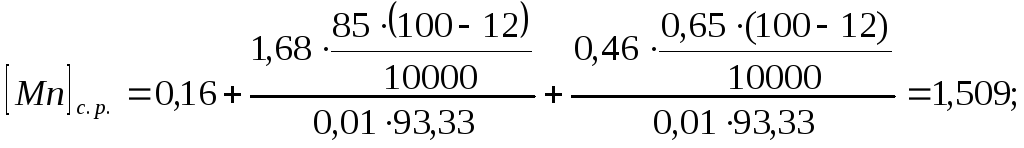

3.2 Розрахунок розкислення сталі

Таблиця 28 – Хімічний склад готової сталі та металу перед розкисленням

|

|

C |

Si |

Mn |

P |

S |

|

Сталь |

0,12 0,20 |

0,15 0,30 |

1,35 1,6 |

0,02 |

0,015 |

|

Метал перед розкисленням |

0,17 |

0 |

0,16 |

0,01 |

0,003 |

Сталь 1008

розкислюємо феромарганцем з багатим

феросиліціем і алюмініем.

Сталь 1008

розкислюємо феромарганцем з багатим

феросиліціем і алюмініем.

Таблиця 29– Хімічний склад розкислювачів

|

|

|

C |

Si |

Mn |

P |

S |

Al |

Fe |

Інше |

|

FeMn |

Mn0,5 |

0,5 |

2,0 |

85 |

0,3 |

0,03 |

- |

12,17 |

|

|

FeSi |

FC45 |

0,2 |

46,5 |

0,65 |

0,05 |

- |

- |

52,60 |

|

|

Al |

Втор |

|

|

|

|

|

90 |

|

10 |

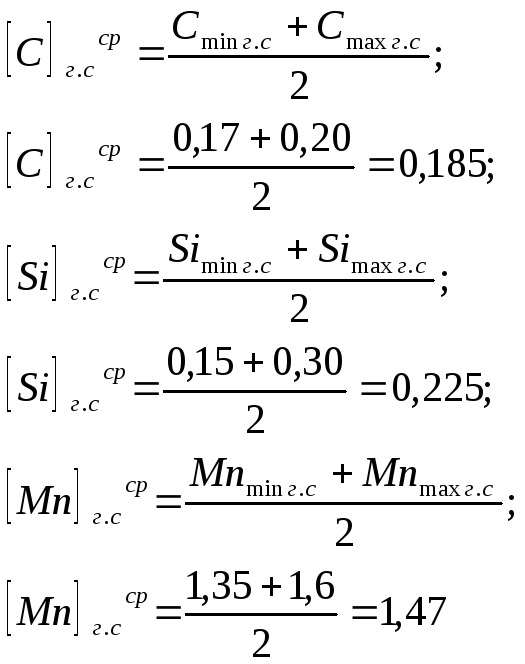

Визначаємо середній зміст елементів готової сталі

Таблиця

30 –

Чад елементів розкислювачів:

Таблиця

30 –

Чад елементів розкислювачів:

|

Тип сталі |

Варіант розкислювання |

Зміст вуглецю в металі % С |

Чад елементів % |

||

|

С |

Si |

Mn |

|||

|

Кипляча |

Ферромарганцем |

до 0,10 0,11 – 0,16 0,17 і більш |

20-25 17-22 14-18 |

60-70 55-60 50-55 |

25-30 20-25 15-20 |

|

Спокійна |

Ферромарганцем і багатим феросиліцієм |

до 0,10 0,11 – 0,16 0,17 і більш |

17-22 15-20 12-16 |

25-30 20-25 15-20 |

20-25 15-20 12-16 |

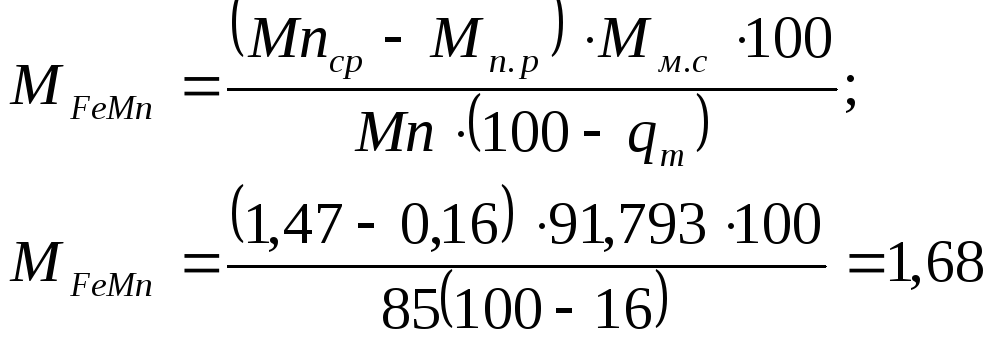

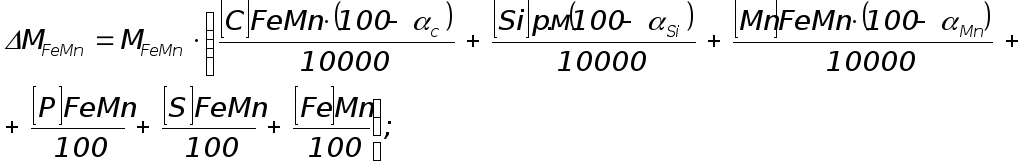

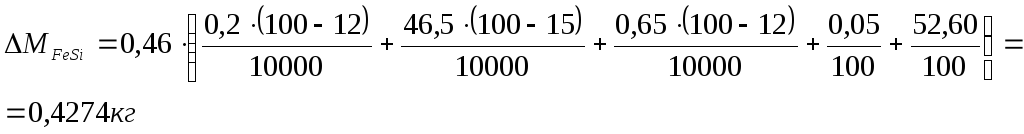

Приймаємо чад елементів: C – 12%; Si – 15%; Mn – 12%; Al – 50%.

Визначаємо витрати FeMn, кг/т

Визначаємо приріст маси металі після присадки FeMn

![]() кг

кг

Визначаємо масу FeMn що перейшов в шлак і газову фазу

![]()

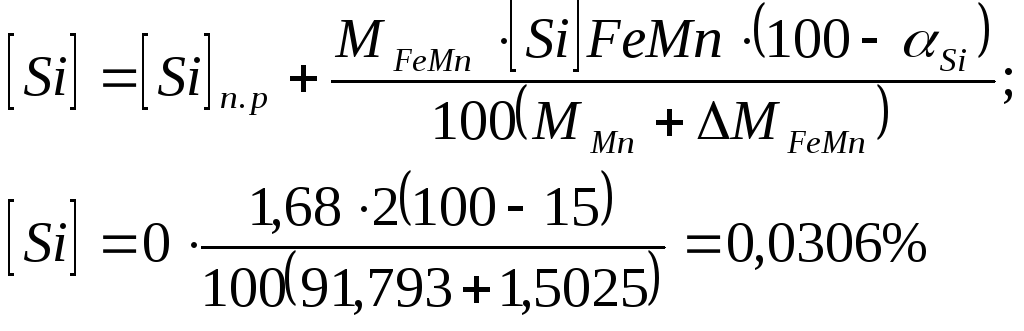

Визначення вмісту Si в металі після присадки FeMn, кг/т

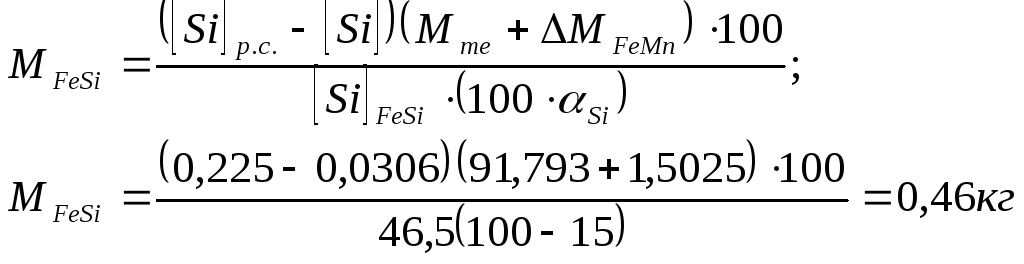

Визначаємо витрати FeSi

Визначаємо приріст маси металу після присадки FeSi

Маса FeSi що перейшов у шлак і газову фазу

![]()

Визначаємо масу металу після присадки FeMn та FeSi

![]()

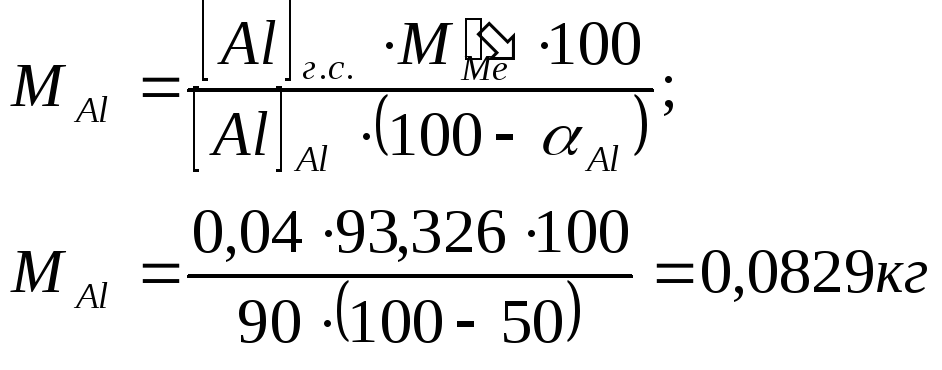

Визначаємо витрати Al

Визначення приросту маси металу після присадки Al

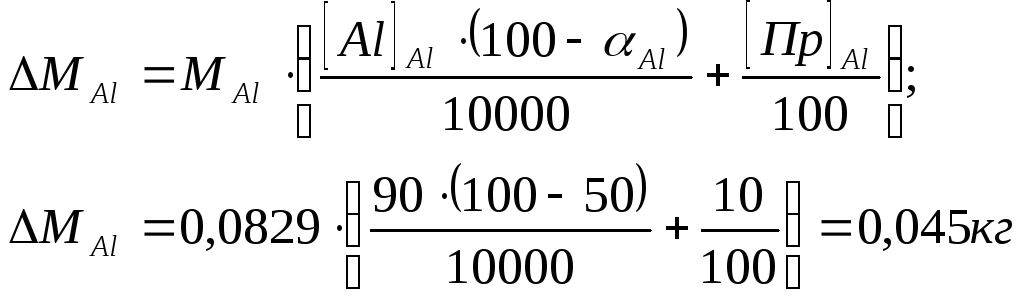

Визначаємо масу Al що перейшов у шлак

![]()

Визначення маси FeSi та Al

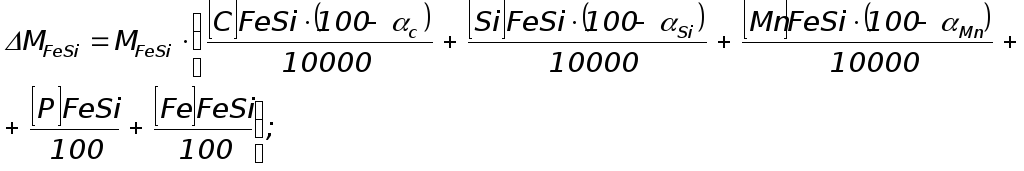

Визначення маси феросплавів і Al що перейшли в шлак з газової фази

![]()

Перевірка:

3.3 Розрахунок теплового балансу киснево-конверторної плавки.

.

Прихід тепла

1. Фізичне тепло чавуну, тобто чавун що поступає в конвертер при температурі 1317оС, вносить

Q1=73[0.755×890,9+218+0.92×(1317-1180)]=90150 кДж

де 73 – кількість (маса) чавуну в металошихті, кг;

0,755 – середня теплоємність твердого чавуну від 0оС до температури плавлення, кДж/кг×град;

1180 – температура плавлення чавуну, 0оС (у залежності хім. складу коливається в межах 1150-12000оС);

218 – прихована теплота плавлення твердого чавуну, кДж/кг;

0,92 – середня теплоємність рідкого чавуну, кДж/кг×град.

2. Тепло екзотермічних реакцій

С – СО2 0,1×34090×3,07 =10466

С – СО 0,9×10470×3,07 =28929

Si – SiO2 31100×0,577 =17945

Mn – MnO 7370×0,987 =7274

P

–

P2O5

25000×0,094

=2350

P

–

P2O5

25000×0,094

=2350

S – SO2 9280×0.005 =46

Fe – Fe2O3 (у шлак)7370×0,366 =2697

Fe – FeO 4820×0,884 =4261

Fe – Fe2O3 (у дим) 7370×1,200 = 8844

--------------------------------------------------

Q2 = 64867кДж

де множене – теплові ефекти, віднесені до 1 кг елементу, що окислюється, кДж/кг; множник – кількість домішок чавуну, кг, що окислюються, кг.

3. Тепло шлакоутворення

При формуванні шлаку в ньому утворюються з'єднання

(СаО)2× SiО2 і (СаО) 2 × Р2О5 і виділяє тепло:

SiO2 +2CaO=(CaO) 2 × SiО2 2320×1,236 = 2868

Р2О5 + 4CaO = (CaO) 4 × Р2О5 4740×0,215 = 1019

-------------------------------------------------------------------------

Q3 = 3887 кДж

де 2320 і 4740 – кількість тепла від витрати 1 кг оксидів на утворення з'єднання, кДж/кг;

1,236 і 0,215– маса оксидів, що утворюються, кг

Прихід тепла рівний

Qприх= Q1 + O2 + Q3

Qприх= 90150+64867+3887=158904 кДж

Витрати тепла

1.Фізичне тепло стали, тобто сталь нагріта до 1565оС відносить тепло

Q1=93,629×[0,70×1526 + 272 + 0,84× (1565-1526)] = 128549 кДж

де 93.256– маса рідкої сталі, корольків і викидів, кг

93.629=91,793+0,836+1,000

0,7 – середня теплоємність твердої сталі, кДж/кг×град.

1526 – температура плавлення металу, оС, визначається 1540-85×0,17 = 1526

де 1540 – температура плавлення чистого заліза, оС;

85 – зниження температури плавлення на 1% вуглецю, оС;

272 – прихована теплота плавлення твердої сталі, кДж/кг×град

0,84– середня теплоємкість рідкої сталі, кДж/кг×град.

2. Фізичне тепло шлаку, тобто шлак відносить тепло

Q2 = 10,468× (1,2×1565+210) = 21843 кДж

де 10,468- маса шлаку, кг;

1,20 – теплоємність шлаку, кДж/кг×град.;

210 – теплота плавлення шлаку, кДж/кг×град.