- •Теоретичне питання

- •1.1 Високотемпературна термомеханічна обробка вуглецевої сталi

- •1.2 Лабораторні експерименти

- •1.3 Втмо вуглецевої сталі в заводських умовах

- •Практичне завдання

- •2.1 Задачі

- •3. Характеристика прокатного цеху

- •3.1 Технічна характеристика устаткування стану "1050/950"

- •3.2 Технологічний процес прокатки

- •3.4 Прокатка злитків.

- •Перелік використаних джерел.

-

Теоретичне питання

1.1 Високотемпературна термомеханічна обробка вуглецевої сталi

Однією з важливих переваг високотемпературної термомеханічної обробки перед іншими схемами термомеханічного зміцнення є застосовування її до найбільш широкого кола матеріалів. ВТМО в порівнянні, наприклад, із НТМО не накладає обмежень на вибір марки сталі у зв'язку з недостатньою стійкістю переохолодженого аустеніту. Необхідність підвищення механічних властивостей вуглецевих сталей, наприклад у результаті ВТМО, — важливе практичне завдання, тому що ці сталі широко застосовуються в промисловості; крім того, вивчення впливу термомеханічної обробки на структуру й властивості вуглецевої сталі, коли виключений вплив легуючих елементів становить самостійний інтерес.

1.2 Лабораторні експерименти

Пластини із цих сталей товщиною 2 і 3 мм прокатували зі швидкістю 2,3 м/сек і ступенями обтиснення 15, 25 і 50%. Режим нагріву під прокатку підбирали таким чином, щоб температура кінця деформації відповідала температурі загартування сталі, тобто 790—800° для сталі В9 і 830—840°С для сталі 40.

0 100 200 300 400 500 tотп„°C

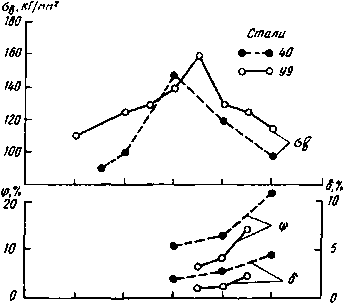

Рис 1. Залежність механічних властивостей сталей 40 і В9 від температури відпуску після загартування з нагріванням у печі.

Після прокатки пластини негайно гартували у воді за допомогою спеціального обладнання, що дозволяє скоротити проміжок часу між кінцем деформації й загартуванням до 0,5—1 сек. Зразки для механічних випробувань вирізали із пластин на електроерозійному верстаті. Поверхню зразків не піддавали ніякій додатковій обробці. Внаслідок «чорної» поверхні зразків були отримані трохи занижені механічні властивості ( зокрема, пластичність), однак при цьому вдалося більш чітко встановити вплив ВТМО на конструктивну міцність деталей, що експлуатуються також із чорною поверхнею.

Після звичайної термічної обробки (загартування й низького відпуску) обидві сталі виявляють схильність до тендітного руйнування (рис. 1). Максимальна міцність сталі 40 досягається після відпуску при 300° С, а сталі В9 — при 350° С. При більш низьких температурах відпуску пластичність практично відсутня, відбувається передчасне руйнування шляхом відриву. Підвищення температури відпуску до 400° С й вище приводить до звичайного підвищення характеристик пластичності й падінню міцності внаслідок більш повного звільнення α-решіток від вуглецю, зменшення дисперсності структури й коагуляції цементиту.

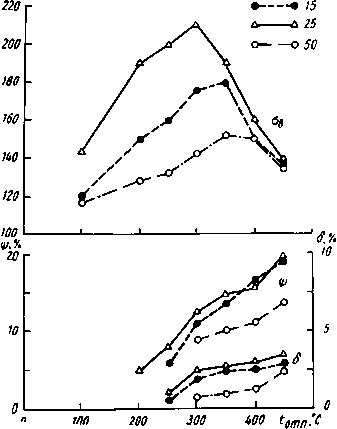

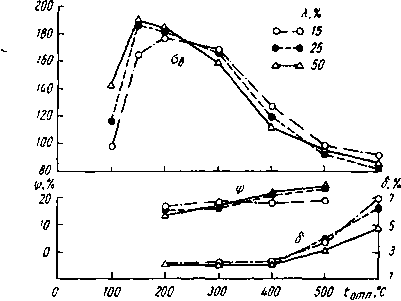

ВТМО, як видно з рис 2 і 3, сприяє істотному підвищенню пластичності й міцності сталі після низького відпуску.

σв,кГ/мм2 λ.%

Рис 2. Залежність механічних властивостей сталі В9 від температури відпуску після ВТМО

Пластичність, що піддається виміру, з'являється вже при температурі відпуску 150—200° С для сталі 40 і при 250—300 °С для сталі В9. Як і при звичайному загартуванні, максимальна міцність сталі реалізується при помітній залишковій деформації в процесі випробування. Відповідно пік міцності зрушується при ВТМО убік більш низьких температур відпуску й розташовується при 150° С для сталі 40 і при 300° С для В9 після термомеханічної обробки за оптимальним режимом. Приріст межі міцності становить приблизно 50 кГ/мм2.

Зсув максимуму міцності до більш низьких температур відпуску має особливе практичне значення для інструментальної сталі В9, тому що в результаті ВТМО сталь здобуває підвищену ( у порівнянні зі звичайним загартуванням) міцність при більш високій твердості, що обумовлює кращу ріжучу здатність і зносостійкість деталей.

σв,кГ/мм2

Рис 3. Залежність механічних властивостей сталі 40 від температури відпуску після ВТМО

Підвищення механічних властивостей сталі в результаті ВТМО, природно, пов'язане зі змінами в структурі й тонкій будові мартенситу, «успадкованій» їм від деформованого аустеніту. Деформація подрібнює аустенітне зерно і приводить до створення високої щільності дефектів. Така структура створює підвищену кількість перешкод для росту мартенситної голки (пластини). Із цієї причини утворений з деформованого аустеніту мартенсит — більш дрібний у порівнянні з мартенситом після звичайного загартування. Із цього ж рисунка видно, що ВТМО приводить до сильного здрібнювання карбідів (у сталі В9).

Скорочення часу між кінцем деформації й загартуванням дозволило уникнути розвитку рекристалізаційних процесів в аустеніті, про що свідчить витягнута форма аустенітних зерен. У результаті підвищена щільність дефектів, створена деформацією аустеніту, фіксується в мартенситі при загартуванні, це підтверджується рентгеноструктурним аналізом. Розширення рентгенівської лінії (110)а після ВТМО й низького відпуску більше, чим після звичайного загартування й такого ж низького відпуску. При підвищенні температури відпуску ширина рентгенівської лінії різко падає внаслідок виділення вуглецю з мартенситу й зменшення тетрагональності α-решітки; однак одночасно йдуть складні процеси гетерогенізації структури у зв'язку з утворенням когерентно пов'язаних з матрицею часток низькотемпературного карбіду. Усе це приводить до збільшення помилки у визначенні розширення. Так, для сталі В9 уже після відпуску при 200°С рентгенівське розширення лінії (110)а після ВТМО й після звичайного загартування практично однаково. Однак створена при ВТМО субструктура сталі зберігається, очевидно, і при підвищених температурах відпуску, про що свідчить виявлена більша різниця в механічних властивостях. У міру звільнення α-решіток від вуглецю сталь здобуває підвищену пластичність, але й при цьому реалізується перевага ВТМО. Залежність межі міцності сталей від ступеня деформації аустеніту при ВТМО показана на рис 8. Межа міцності сталі 40 збільшується зі збільшенням обтиснення, а сталь В9 має яскраво виражений максимум при λ=25%. Існування оптимального, причому невисокого (~25%), значення ступеня деформації, при якому досягається найкраща комбінація властивостей (максимум міцності), відзначається [3] і для інших вуглецевих сталей (наприклад, для сталей 55ХГР, 80ХГР і 100ХГР). Це обумовлене складною взаємодією між скупченнями дислокацій і вуглецем, відмічуваним при дослідженні деформаційного старіння. Відомо, що процес сегрегації вуглецю на дислокаціях буде інтенсифікований і при збільшенні вмісту вуглецю в сталі, і при збільшенні щільності дислокацій.

Відомо також, що цей процес, що має подібну старінню кінетику, буде виявляти максимальний зміцнений вплив при оптимальній концентрації вуглецю або карбідів на дефектах. При перестаріванні, яке в цьому випадку буде характеризуватися головним чином надмірним збідненням твердого розчину вуглецем і, можливо, утворенням карбідних виділень у місцях дислокаційних скупчень, ще більш підвищуваючим поле напруг у цих обсягах, властивості міцності (і пластичності) будуть погіршуватися.

λ %

Рис 4. Зміна рентгенівського розширення лінії (110)а для сталі В9 залежно від температури відпуску після загартування з нагріванням у печі й ВТМО.

Чим вище вміст вуглецю в сталі, тим нижче повинна бути ступінь обтиснення при ВТМО для одержання оптимальної комбінації механічних властивостей. Це припущення підтверджене й в умовах справжньої роботи.

Рис 5 Зміна рентгенівського розши- Рис 6 Залежність міцності сталей В9 (1)

рення лінії (110)а для сталі 40 і 40 (2) від ступеня деформації аустеніту

залежно від температури відпуску при ВТМО. Температури відпуску після загартування з нагріванням зазначені на кривих.

у печі й BTMO.

У лабораторних умовах ВТМО вуглецевій сталі важко здійснити інакше, ніж з деформацією за один прохід. Як показали дослідження, проведені Займовским, витримка деформованого аустеніту нелегованої сталі при високій температурі вже протягом 5 сек приводить до інтенсивного протікання рекристалізації й росту зерна. Деформація ж, що досягається за один прохід, недостатньо однорідна й обумовлює істотну різнозерністість металу, добре помітну.